1.本技术涉及电池盖板胶带贴附技术领域,尤其涉及一种自动化胶带贴附设备。

背景技术:

2.新能源汽车中的锂电池常用的电池盖板在生产使用过程会遇到高温、磨擦、金属氧化、酸碱腐蚀等状况,为了保护盖板常通过在盖板极柱附件表面贴附一层高温胶带;其中,常用的高温胶带主要有聚酰亚胺高温胶带,铁氟龙高温胶带,高温美纹纸胶带和pet绿色高温胶。

3.现工厂主要是采用人工的方式贴附高温胶带,而且人工加工过程中极容易出错,会导致产品出现质量问题;同时,现工厂选用的高温胶带大多是非标准化定制胶带,该种胶带中含有非必要的底膜,并在使用完后,胶带的底膜就成为工业垃圾,需要人为地对其分类丢弃,从而导致其工作效率低,产出量低,提高了制造成本。

4.因此,如何提高高温胶带贴附的生产效率是目前技术人员需要解决的问题。

技术实现要素:

5.为克服相关技术中存在的问题,本技术提供一种自动化胶带贴附设备,该设备能够自动化地将胶带进行贴附,提高贴附胶带的效率,降低生产成本。

6.为实现上述目的,本技术主要采用以下技术方案一种自动化胶带贴附设备,包括:

7.搬移机构、压紧机构、切割机构和贴附平面,所述贴附平面一端设有胶带输送辊,另一端设有治具,所述治具用于放置待附贴电池盖板;所述压紧机构设置在所述治具与所述胶带输送辊之间,所述搬移机构设置在所述治具与所述压紧机构之间,所述切割机构设置在所述搬移机构与所述压紧机构之间;其中,所述压紧机构的压紧面与所述贴附平面重合,所述搬移机构设有真空吸附板。

8.优选地,该压紧机构包括有定位板和膜材夹板,该膜材夹板的底部设置有第一气缸,该第一气缸控制该膜材夹板的纵向活动;该定位板覆盖在该贴附平面上,且该膜材夹板与该定位板对应。

9.优选地,该压紧机构还包括有第一滑动座、第二气缸和第一电机;该第二气缸固定连接在该第一滑动座上,该第一电机的转轴与该第一滑动座联动,并控制该第一滑动座的滑动距离;其中,该第一滑动座的滑动方向与该胶带输送辊的输送方向一致。

10.优选地,该第二气缸的动力输出端设置有上压板,且该上压板与该真空吸附板对应。

11.优选地,该搬移机构包括有第二滑动座,第三气缸和第二电机;该真空吸附板固定在该第三气缸的动力输送端上,且该第三气缸固定在该第二滑动座上,该第二电机的转轴与该第二滑动座联动,控制该第二滑动座的滑动距离;其中,该第二滑动座与该胶带输送辊的输送方向一致。

12.优选地,该切割机构包括有切膜气缸和安装架,该切膜气缸固定在该安装架上,且

该切膜气缸上设置有切割刀,该切膜气缸的运动方向与该贴附平面剪切。

13.优选地,该胶带输送辊的上方还设置有胶带固定辊,该胶带固定辊上设置有用于卷放胶带的转盘,该转盘的转动方向与该胶带输送辊的输送方向一致。

14.优选地,还包括有固定基座,该压紧机构、该切割机构和该治具均固定连接在该固定基座上。

15.优选地,还包括有安装支板,该搬移机构和该胶带输送辊均固定连接在该安装支板上。

16.优选地,该膜材夹板上设有镂空部和夹持部,该镂空部与该真空吸附板适配,该夹持部用于夹持胶带;其中,该膜材夹板的结构与该定位板的结构相同。

17.本技术提供的技术方案可以包括以下有益效果:

18.在本例中,通过在设备上设置一个附贴平面,并在该附贴平面的两端分别设置胶带输送辊和用于放置待附贴电池盖板的治具,在胶带输送辊输送过程中,在运输方向上依次设置压紧机构、切割机构和搬移机构,将该压紧机构的压紧面设置在与贴附平面一致高度的平面,夹紧胶带的同时,结合搬移机构稳固胶带,利用切割机构对胶带进行切割,在切割完成后,再利用搬移机构将切断的胶带搬移至治具上,实现自动化贴附胶带;该设备能够自动化地将胶带进行贴附,提高贴附胶带的效率,降低生产成本;同时还能够降低产品出错的几率,进而提升产品质量。

19.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本技术。

附图说明

20.通过结合附图对本技术示例性实施方式进行更详细的描述,本技术的上述以及其它目的、特征和优势将变得更加明显,其中,在本技术示例性实施方式中,相同的参考标号通常代表相同部件。

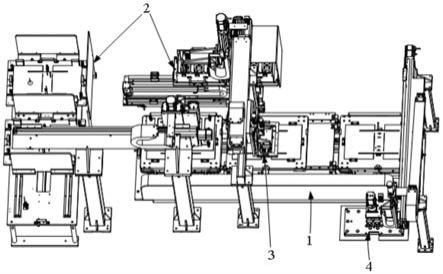

21.图1是本技术实施例示出的自动化胶带贴附设备的结构示意图;

22.图2是本技术实施例示出的自动化胶带贴附设备的另一结构示意图;

23.图3是本技术实施例示出的搬移机构的结构示意图;

24.图4是本技术实施例示出的压紧机构的结构示意图;

25.图5是本技术实施例示出的切割机构的结构示意图;

26.图6是本技术实施例示出的膜材夹板的结构示意图;

27.图中:搬移机构-10,真空吸附板-11,第二滑动座-12,第三气缸-13,第二电机-14,压紧机构-20,定位板-21,膜材夹板-22,第一气缸-23,第一滑动座-24,第二气缸-25,第一电机-26,上压板-27,切割机构-30,切膜气缸-31,安装架-32,切割刀-33,贴附平面-40,胶带输送辊-50,胶带固定辊-51,转盘-52,治具-60,固定基座-70,安装支板-80,镂空部-221,夹持部-222。

具体实施方式

28.下面将参照附图更详细地描述本技术的优选实施方式。虽然附图中显示了本技术的优选实施方式,然而应该理解,可以以各种形式实现本技术而不应被这里阐述的实施方

式所限制。相反,提供这些实施方式是为了使本技术更加透彻和完整,并且能够将本技术的范围完整地传达给本领域的技术人员。

29.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

30.应当理解,尽管在本技术可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

31.现工厂主要是采用人工的方式贴附高温胶带,而且人工加工过程中极容易出错,会导致产品出现质量问题;同时,现工厂选用的高温胶带大多是非标准化定制胶带,该种胶带中含有非必要的底膜,并在使用完后,胶带的底膜就成为工业垃圾,需要人为地对其分类丢弃,从而导致其工作效率低,产出量低,提高了制造成本。

32.针对上述问题,本技术实施例提供一种自动化胶带贴附设备,能够自动化地将胶带进行贴附,提高贴附胶带的效率,降低生产成本;同时还能够降低产品出错的几率,进而提升产品质量。

33.以下结合附图详细描述本技术实施例的技术方案。

34.图1是本技术实施例示出的自动化胶带贴附设备的结构示意图;图2是本技术实施例示出的自动化胶带贴附设备的另一结构示意图;图3是本技术实施例示出的搬移机构的结构示意图;图4是本技术实施例示出的压紧机构的结构示意图;图5是本技术实施例示出的切割机构的结构示意图;

35.图6是本技术实施例示出的膜材夹板的结构示意图;

36.参见图1至图6,该自动化胶带贴附设备,包括:

37.搬移机构10、压紧机构20、切割机构30和贴附平面40,所述贴附平面40一端设有胶带输送辊50,另一端设有治具60,所述治具60用于放置待附贴电池盖板;所述压紧机构20设置在所述治具60与所述胶带输送辊50之间,所述搬移机构10设置在所述治具60与所述压紧机构20之间,所述切割机构30设置在所述搬移机构10与所述压紧机构20之间;其中,所述压紧机构20的压紧面与所述贴附平面40重合,所述搬移机构10设有真空吸附板11。

38.具体地,所述压紧机构20包括有定位板21和膜材夹板22,所述膜材夹板22的底部设置有第一气缸23,所述第一气缸23控制所述膜材夹板22的纵向活动;所述定位板21覆盖在所述贴附平面40上,且所述膜材夹板22与所述定位板21对应。

39.具体地,所述压紧机构20还包括有第一滑动座24、第二气缸25和第一电机26;所述第二气缸25固定连接在所述第一滑动座24上,所述第一电机26的转轴与所述第一滑动座24联动,并控制所述第一滑动座24的滑动距离;其中,所述第一滑动座24的滑动方向与所述胶带输送辊50的输送方向一致。

40.具体地,所述第二气缸25的动力输出端设置有上压板27,且所述上压板27与所述

真空吸附板11对应。

41.具体地,所述搬移机构10包括有第二滑动座12,第三气缸13和第二电机14;所述真空吸附板11固定在所述第三气缸13的动力输送端上,且所述第三气缸13固定在所述第二滑动座12上,所述第二电机25的转轴与所述第二滑动座12联动,控制所述第二滑动座12的滑动距离;其中,所述第二滑动座12与所述胶带输送辊50的输送方向一致。

42.具体地,所述切割机构30包括有切膜气缸31和安装架32,所述切膜气缸31固定在所述安装架32上,且所述切膜气缸31上设置有切割刀33,所述切膜气缸31的运动方向与所述贴附平面40剪切。

43.具体地,所述胶带输送辊50的上方还设置有胶带固定辊51,所述胶带固定辊51上设置有用于卷放胶带的转盘52,所述转盘52的转动方向与所述胶带输送辊51的输送方向一致。

44.具体地,还包括有固定基座70,所述压紧机构20、所述切割机构30和所述治具60均固定连接在所述固定基座70上。

45.具体地,还包括有安装支板80,所述搬移机构10和所述胶带输送辊50均固定连接在所述安装支板80上。

46.具体地,所述膜材夹板22上设有镂空部221和夹持部222,所述镂空部221与所述真空吸附板11适配,所述夹持部222用于夹持胶带;其中,所述膜材夹板22的结构与所述定位板21的结构相同。

47.实施例一

48.在本实施例中,为实现自动化进行附贴胶带,提高生产效率以及贴附质量,现在设备上设置有附贴平面,将搬移机构、压紧机构和切割机构均设置在该附贴平面的水平面上,并在该贴附平面一端设有胶带输送辊,另一端设有治具;利用该治具放置待附贴电池盖板,同时压紧机构压紧胶带,切割机构对胶带进行切割,最后由搬移机构将切割好的胶带附贴到待附贴电池盖板上,实现自动贴附胶带,提高附贴效率和附贴质量;另外,为提高效率,将所述压紧机构设置在所述治具与所述胶带输送辊之间,将所述搬移机构设置在所述治具与所述压紧机构之间,将所述切割机构设置在所述搬移机构与所述压紧机构之间,当胶带输送辊开始运输胶带时,胶带进入到贴附平面上,压紧机构开始压紧胶带,然后切割机构对胶带切割,切割完成后,由搬移机构的真空吸附板将该切断的胶带进行搬移,将其放置到待附贴电池盖板上,完成自动贴附,且该种方式的贴附效率和准确度都是最高的;其中,所述压紧机构的压紧面与所述贴附平面重合。

49.为具体化实现压紧的作用,本例在所述压紧机构上设置有定位板和膜材夹板,并同时在所述膜材夹板的底部设置第一气缸,利用该第一气缸的伸缩杆对所述膜材夹板进行控制,使其能够在纵向方向上实现活动,从而实现压紧或者放松,便于切割机构连续地对胶带进行切割;另外,为实现精准对应,将所述定位板覆盖在所述贴附平面上,并使其与所述定位板对应,以免防止对应不精确,出现贴附误差。

50.为具体化实现搬移的作用,本例还在所述搬移机构上设置有第二滑动座,第三气缸和第二电机;其中,上述的真空吸附板固定在所述第三气缸的动力输送端上,将所述第三气缸固定在所述第二滑动座上,并将所述第二电机的转轴与所述第二滑动座联动,通过第二电机控制所述第二滑动座的滑动距离;另外,为实现高效进行附贴,将所述第二滑动座与

所述胶带输送辊的输送方向设置为同一方向;例如,胶带切割完成之后,所述第三气缸的动力输出端上的真空吸附板将切割完成后的胶带吸附,第二电机转动进而带动第二滑动座进行横向活动,同时带动了安装在所述第二滑动座上的第三气缸,因此带动了所述第三气缸的真空吸附板,最终实现对胶带的搬移。

51.为具体化实现切割胶带的作用,本例还在所述切割机构上设置有切膜气缸和安装架,并将所述切膜气缸安装固定在所述安装架上,同时在所述切膜气缸上设置有切割刀,将所述切膜气缸的运动方向与所述贴附平面的输送方向垂直,实现切割刀对胶带的剪切;即可以实现,在夹紧机构对胶带进行夹紧时,所述切膜气缸推动其动力杆,将切割刀推向胶带的剪切位置,实现对胶带的剪切,成功替换自动化,实现高效生产。

52.还应当说明的是,为实现对胶带的自动输送,在所述胶带输送辊的上方还设置有胶带固定辊,该胶带固定辊上设置有用于卷放胶带的转盘,通过转动所述转盘的,实现胶带自动输送到胶带输送辊上,同时还需要将转盘的转动方向与所述胶带输送辊的输送设置成方向一致,以实现对胶带的顺利传送,且能提高效率。

53.综上所述,本实施例通过在设备上设置一个附贴平面,并在该附贴平面的两端分别设置胶带输送辊和用于放置待附贴电池盖板的治具,在胶带输送辊输送过程中,在运输方向上依次设置压紧机构、切割机构和搬移机构,将该压紧机构的压紧面设置在与贴附平面一致高度的平面,夹紧胶带的同时,结合搬移机构稳固胶带,利用切割机构对胶带进行切割,在切割完成后,再利用搬移机构将切断的胶带搬移至治具上,实现自动化贴附胶带;该设备能够自动化地将胶带进行贴附,提高贴附胶带的效率,降低生产成本;同时还能够降低产品出错的几率,进而提升产品质量

54.实施例二

55.在本实施例中,为具体化实现利用压紧机构压紧胶带,防止切割机构在切割时,无法精确切割胶带,使得胶带的长短和大小都不一致;为此,在所述压紧机构上设置有第一滑动座、第二气缸和第一电机,将所述第二气缸固定连接在所述第一滑动座上,并同时将所述第一电机的转轴与所述第一滑动座键连接,通过该第一电机控制所述第一滑动座的滑动距离,实现对第一滑动座的横向滑动控制;其中,为缩短运输时间,提高传输效率,需要将所述第一滑动座的滑动方向与所述胶带输送辊的输送方向设置成一致的方向;另外,为实现对胶带进行夹紧,在所述第二气缸的动力输出端上还设置上压板,利用将所述上压板与所述真空吸附板进行对齐,第二气缸向上压,真空吸附板往下压,最终夹紧胶带,从而实现压紧。

56.实施例三

57.在本实施例中,上述实施例解决的是自动化切割的问题,以及是解决提升附贴质量的问题和同时节约了胶带的浪费,基于上述的特点,本例所面对的问题主要是上述所有组件安装固定的问题,例如,如何稳固固定上述的组件,提升其在使用时的安全性和精准度;本实施例通过增设固定基座,该固定基座是设置有四个脚撑的放置台,所述放置台的内部设置有控制组件和电源装置,所述控制组件分别与所述搬移机构、所述压紧机构、所述切割机构和所述胶带输送辊电连接,通过控制组件从而实现其自动化控制。

58.另外,为解决安装固定的问题,将所述压紧机构、所述切割机构和所述治具均固定连接在所述固定基座上,其中所述压紧机构固定在所述贴附平面的底部,所述切割机构固定在所述贴附平面的侧面,且位于所述切割机构的切割刀下方,所述治具通过支架固定在

所述固定基座上,同时位于所述附贴平面的端点;本例通过将组件固定在固定基座上,通过移动所述固定基座从而实现移动整个设备。

59.值得注意的是,为安装固定上述各组件,同时方便工人使用,以及为解决组件摆放不便的问题,本例还在该固定基座上设置有安装支板,同时将所述搬移机构和所述胶带输送辊均固定连接在所述安装支板上,所述胶带输送辊位于该附贴平面的另一端端点,将搬移机构设定在所述治具的旁侧,便于所述搬移机构进行搬移,提升生产效率。

60.实施例四

61.在本实施例中,为能够在夹紧和搬移过程中,防止出现偏位和误差,在所述膜材夹板上设置镂空部和夹持部,其中,所述镂空部时指掏空一部分夹板的部位,夹持部是指能够与其他组件夹持的部位;将所述镂空部设置成与所述真空吸附板大小一致的形状(即适配),当所述真空吸附板对胶带进行吸附或者夹紧时,能够准确定胶带的尺寸,进而使得后面的步骤实施的更为准确;另外,所述夹持部用于夹持胶带。

62.还应当说明的是,为便于使用,将所述膜材夹板的结构设置成与所述定位板的结构相同,使其在上压时,或者放松时,所述上压板都能够与所述镂空部一致,同时也能够使得真空吸附板与所述上压板对应以及结构相同;与此同时,在所述搬移机构进行搬移胶带时,所述上压板亦可及时压紧胶带,协助搬移机构进行稳固搬移胶带,降低附贴时的出错率,提高胶带贴附质量。

63.上文中已经参考附图详细描述了本技术的方案。在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。本领域技术人员也应该知悉,说明书中所涉及的动作和模块并不一定是本技术所必须的。另外,可以理解,本技术实施例方法中的步骤可以根据实际需要进行顺序调整、合并和删减,本技术实施例装置中的结构可以根据实际需要进行合并、划分和删减。

64.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。