1.本发明涉及微细特种加工技术领域,具体说是一种超声振动辅助电火花倒锥微孔加工装置。

背景技术:

2.喷油嘴是发动机必不可少的一个重要零件,汽车喷油嘴的喷孔结构对于燃油雾化性能具有至关重要的影响。传统的喷油嘴喷孔多采用直孔结构,难以满足国vi颗粒排放标准,因此目前喷油嘴喷孔多采用倒锥形结构,可有效减少热机状态颗粒物排放。传统的电火花微孔加工方式几乎无法实现微孔内部形貌的改变,尤其是在微孔内部加工倒锥形结构。为了解决目前存在的这类问题,在现有的电火花微孔加工方式的基础上,本发明提供了一种新型的超声振动辅助电火花加工倒锥微孔的方式,在电火花微孔加工过程中,通过改变两个纵振超声振动换能器的振幅ax(t)和振幅ay(t)以及二者之间的相位差,在任意的加工深度h(t)处均能使电极端部轨迹ⅰ与微孔截面相似,从而实现倒锥微孔的加工。

技术实现要素:

3.本发明提供了一种新型的超声振动电火花倒锥微孔加工装置,目的是为了满足倒锥微孔的加工,同时提高制孔效率和制孔质量。

4.本发明的目的是通过以下技术方案实现的:一种超声振动辅助电火花倒锥微孔加工装置,其特征在于,包括电极丝送丝装置,双激励超声振动换能器,导向器,电极,电气控制装置。

5.双激励超声振动换能器设置在电极丝送丝装置下方,导向器安装在双激励超声振动换能器下方,电极依次穿过电极丝送丝装置、双激励超声振动换能器,导向器;双激励超声振动换能器包括固定架、连接板、两个纵振超声振动换能器;两个纵振超声振动换能器均包括预紧螺栓、后盖板、压电陶瓷片、变幅杆;预紧螺栓依次穿过后盖板、压电陶瓷片和变幅杆,并通过预紧螺栓同轴压紧,连接板固定在两个纵振超声振动换能器前端,固定架与两个纵振超声振动换能器的法兰盘连接固定;设微孔深度为h,加工间隙为h,电极直径为d,连接板通孔直径为d,微孔入口长半轴长度为d

x1

,微孔入口短半轴长度为d

y1

,微孔出口长半轴长度为d

x2

,微孔出口短半轴长度为d

y2

,则当微孔加工深度为h(t)时,此时微孔截面长半轴长度x(t),短半轴长度y(t)可以表示为:电极端部运动轨迹ⅰ的长半轴长度b

x

(t)、短半轴长度by(t)可以表示为:

设两个纵振超声振动换能器的振幅分别为a

x

(t)、ay(t),连接板距离导向器的高度为h1,导向器距离工件的高度为h2,对于a

x

(t)、ay(t)和b

x

(t)、by(t)有如下关系:综上,采用一种超声振动辅助电火花倒锥微孔加工装置进行倒锥微孔加工时,对于任意的加工深度h(t),当两个纵振超声振动换能器的振幅a

x

(t)和ay(t)满足下列条件时:对于双激励超声振动换能器所形成的轨迹ⅱ,其轨迹方程可以表示为:式中,为振幅为a

x

(t)的纵振超声振动换能器工作时的初始相位角,为振幅为ay(t)的纵振超声振动换能器工作时的初始相位角;从而可保证加工深度h(t)处的微孔截面在xoy平面的投影方程为:即可满足微孔深度h,微孔入口长半轴长度d

x1

,微孔入口短半轴长度d

y1

,微孔出口长半轴长度d

x2

,微孔出口短半轴长度d

y2

的倒锥微孔加工。

6.上述方程为一般情况下椭圆型倒锥微孔的实现方法,除此之外,本发明提供的一种超声振动辅助电火花倒锥微孔加工装置通过调节两个纵振超声振动换能器的振幅a

x

(t)和ay(t),以及初始相位角和改变振幅a

x

(t)和ay(t)的相应合成运动方程,还可实现三角型倒锥微孔、正方形倒锥微孔等异形倒锥微孔加工。

7.进一步的,运动平台是滚珠丝杠驱动形式或直线电机驱动形式的工作移动平台。

8.进一步的,两个纵振超声振动换能器的中心轴线夹角α为20

°‑

180

°

。

9.进一步的,连接板上设置有通孔,连接板通孔直径与电极的配合间隙为0μm-10μm。

10.进一步的,导向器设置有通孔,导向器通孔与电极的配合间隙为0μm-10μm。

11.进一步的,两个纵振超声振动换能器的工作频率为15khz-5mhz。

12.进一步的,一种超声振动辅助电火花倒锥微孔加工装置控制方法包括以下步骤:步骤一、电极丝送丝装置驱动电极向下进给依次穿过连接板通孔和导向器通孔,并确保电极从导向器通孔伸出距离小于h2,将该位置设置为加工原点;步骤二、确定待倒锥微孔加工尺寸,包括微孔深度h,微孔入口长半轴长度d

x1

,微孔入口短半轴长度d

y1

,微孔出口长半轴长度d

x2

,微孔出口短半轴长度d

y2

;

步骤三、调整双激励超声振动换能器位置,使连接板通孔距离导向器的高度为h1,调整导向器距离工件的高度为h2,设置总加工深度值h

l

并使其略大于微孔深度h;步骤四、电极丝送丝装置驱动电极向下进给进行倒锥微孔加工,加工过程中实时监测微孔加工深度h(t),并反馈给电气控制装置,对两个纵振超声振动换能器的振幅a

x

(t)和振幅ay(t)按照式(4)所示方程进行实时调节,可使加工深度h(t)处的微孔截面长半轴长度为x(t),微孔截面短半轴长度为y(t);步骤五、当加工深度h(t)达到总加工深度时,倒锥微孔加工结束,倒锥微孔入口长半轴长度d

x1

,微孔入口短半轴长度d

y1

,微孔出口长半轴长度d

x2

,微孔出口短半轴长度d

y2

;步骤六、双激励超声振动换能器停止工作,电极丝送丝装置驱动电极回到加工原点,等待下一次微孔加工。

13.本发明提供的一种超声振动辅助电火花倒锥微孔加工装置,结合了传统电火花技术和超声振动技术的特点,在电火花微孔加工过程中,通过改变两个纵振超声振动换能器的振幅a

x

(t)和振幅ay(t)以及二者之间的相位差,对于任意的加工深度h(t)电极端部可呈现不同的轨迹ⅰ,并且可保证电极端部运动轨迹ⅰ与微孔截面相似,从而实现不同形状、不同尺寸的倒锥微孔加工。此外,超声振动的空化效应还可有效改善排屑和消电离条件,减少微孔加工中的非正常放电现象,提高电火花倒锥微孔加工的制孔效率和制孔质量。

附图说明

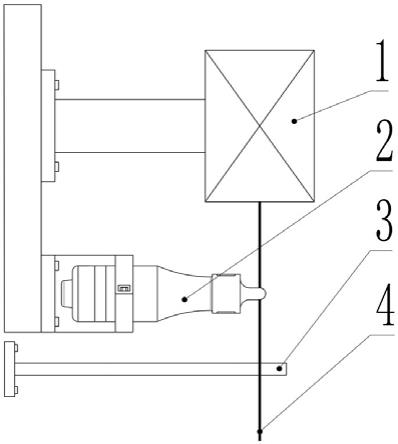

14.图1为本发明的超声振动辅助电火花倒锥微孔加工装置示意图;图2为本发明的双激励超声振动换能器示意图;图3为本发明的超声振动辅助电火花倒锥微孔加工原理示意图;图4为本发明的双激励超声振动换能器所形成的轨迹ⅱ示意图;图5为本发明的电极端部运动轨迹ⅰ与微孔截面示意图;图中,1-电极丝送丝装置,2-双激励超声振动换能器,3-导向器,4-电极,21-纵振超声振动换能器,22-纵振超声振动换能器,23-固定架,24-连接板,221-预紧螺栓,222-后盖板,223-压电陶瓷片,224-变幅杆。

具体实施方式

15.下面结合附图及实施例对本发明作进一步说明:本发明的一种超声振动辅助电火花倒锥微孔加工装置具体操作使用步骤如下:一种超声振动辅助电火花倒锥微孔加工装置,其特征在于,包括电极丝送丝装置1,双激励超声振动换能器2,导向器3,电极4,电气控制装置;双激励超声振动换能器2设置在电极丝送丝装置1下方,导向器3安装在双激励超声振动换能器2下方,电极4依次穿过电极丝送丝装置1、双激励超声振动换能器2,导向器3;双激励超声振动换能器2包括纵振超声振动换能器21、纵振超声振动换能器22、固定架23、连接板24;纵振超声振动换能器21和纵振超声振动换能器22均包括预紧螺栓221、后盖板222、压电陶瓷片223、变幅杆224;预紧螺栓221依次穿过后盖板222、压电陶瓷片223和变幅杆224,并通过预紧螺栓221同轴压紧,连接板24固定在纵振超声振动换能器21和纵振超声振动换能器22前端,固定架23与纵振超声振动换能器21和纵振超声振动换能器22的

法兰盘连接固定。

16.设微孔深度为h,加工间隙为h,电极直径为d,连接板通孔直径为d,微孔入口长半轴长度为d

x1

,微孔入口短半轴长度为d

y1

,微孔出口长半轴长度为d

x2

,微孔出口短半轴长度为d

y2

,则当微孔加工深度为h(t)时,此时微孔截面长半轴长度x(t),短半轴长度y(t)可以表示为:为:电极端部运动轨迹ⅰ的长半轴长度b

x

(t)、短半轴长度by(t)可以表示为:(t)可以表示为:设纵振超声振动换能器21和纵振超声振动换能器22的振幅分别为a

x

(t)、ay(t),连接板24距离导向器3的高度为h1,导向器3距离工件的高度为h2,则对于a

x

(t)、ay(t)和b

x

(t)、by(t)有如下关系:综上,采用一种超声振动辅助电火花倒锥微孔加工装置进行倒锥微孔加工时,对于任意的加工深度h(t),当纵振超声振动换能器21的振幅a

x

(t)和纵振超声振动换能器22的振幅ay(t)满足下列条件时:(t)满足下列条件时:对于双激励超声振动换能器2所形成的轨迹ⅱ,其轨迹方程可以表示为:式中为纵振超声振动换能器21工作时的初始相位角,为纵振超声振动换能器22工作时的初始相位角;从而可保证加工深度h(t)处的微孔截面在xoy平面的投影方程为:即可满足微孔深度h,微孔入口长半轴长度d

x1

,微孔入口短半轴长度d

y1

,微孔出口长半轴长度d

x2

,微孔出口短半轴长度d

y2

的倒锥微孔加工。

17.上述方程为一般情况下椭圆型倒锥微孔的实现方法,除此之外,本发明提供的一

种超声振动辅助电火花倒锥微孔加工装置通过调节两个纵振超声振动换能器的振幅a

x

(t)和ay(t),以及初始相位角和改变振幅a

x

(t)和ay(t)的相应合成运动方程,还可实现三角型倒锥微孔、正方形倒锥微孔等异形倒锥微孔加工。具体实施例一:

18.进行椭圆孔的倒锥微孔加工,微孔深度h为3mm,总加工深度值h

l

为3.5mm,微孔入口长半轴长度d

x1

为0.18mm,微孔入口短半轴长度d

y1

为0.13mm,微孔出口长半轴长度d

x2

为0.2mm,微孔出口短半轴长度d

y2

为0.15mm,电极直径d为0.1mm。设定下列电加工参数:脉冲宽度0.5μs,脉冲间隔0.7μs,峰值电流4a,加工电压80v和加工电容8000μf,放电间隙h为15μm;纵振超声振动换能器21和纵振超声振动换能器22中心轴线夹角α为90

°

,纵振超声振动换能器21工作时的初始相位角为0,工作频率为40khz,纵振超声振动换能器22工作时的初始相位角为π/2,工作频率为40khz,后盖板222尺寸为:φ20mm

×

φ8mm

×

8mm,材料为4cr13不锈钢,压电陶瓷片223尺寸为:φ20mm

×

φ8mm

×

4mm,数量两个,材料为pzt-8;变幅杆224长度为32mm,材料为4cr13不锈钢,连接板24通过m6的螺栓与变幅杆224连接,连接板通孔中心距变幅杆224前端16mm;设置连接板距离导向器3的高度h1为0.2mm,导向器3距离工件的高度h2为1mm,连接板通孔直径为0.105mm,控制纵振超声振动换能器21振幅a

x

(t)(μm)和纵振超声振动换能器22振幅ay(t)(μm)分别为:(t)(μm)分别为:采用上述方法进行倒锥微孔加工时制孔时间为35s,电极损耗53μm,成品孔的锥度误差在3%以内。具体实施例二:

19.进行普通圆孔的倒锥微孔加工,微孔深度h为2mm,总加工深度值h

l

为2.4mm,微孔入口长半轴长度d

x1

和微孔入口短半轴长度d

y1

均为0.18mm,微孔出口长半轴长度d

x2

和微孔出口短半轴长度d

y2

均为0.2mm,电极直径d为0.15mm。设定下列电加工参数:脉冲宽度0.3μs,脉冲间隔0.2μs,峰值电流4a,加工电压80v和加工电容6000μf,放电间隙h为10μm;纵振超声振动换能器21和纵振超声振动换能器22中心轴线夹角α为90

°

,纵振超声振动换能器21工作时的初始相位角为0,工作频率为40khz,纵振超声振动换能器22工作时的初始相位角为π/2,工作频率为40khz,后盖板222尺寸为:φ20mm

×

φ8mm

×

8mm,材料为4cr13不锈钢,压电陶瓷片223尺寸为:φ20mm

×

φ8mm

×

4mm,数量两个,材料为pzt-8;变幅杆224长度为32mm,材料为4cr13不锈钢,连接板24通过m6的螺栓与变幅杆224连接,且连接板通孔中心距变幅杆224前端16mm。

20.设置连接板距离导向器3的高度h1为0.2mm,导向器3距离工件的高度h2为1.2mm,连接板通孔直径为0.155mm,控制纵振超声振动换能器21振幅a

x

(t)(μm)和纵振超声振动换能器22振幅ay(t)(μm)为:

采用上述方法进行倒锥微孔加工时制孔时间为21s,电极损耗34μm,成品孔的锥度误差在2%以内。

21.以上是本发明的较佳实施例,凡依本发明技术方案所作的改变,所产生的功能作用未超出本发明技术方案的范围时,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。