1.本发明涉及焊膏和焊料接合体。

背景技术:

2.在现有设计中,当将例如功率转换元件等电子元件固定到铜基板上时,有时采用在所需部位配置焊膏或焊料片并利用回流焊炉等加热以进行焊接的方法。在这种基于回流焊方式的焊接方法中,有时加热熔融的焊料因电子元件等的自重而从被接合部件之间挤出,结果导致接合力下降。此外,当利用焊料凸点(solder bump)将电子元件连接到线路板时,有时会出现凸点(bump)高度不均、电子元件倾斜着与基板接合的情况。一旦这样接合,长期使用的结果就是热应力施加到凸点低的部分,有时会发生凸点断裂等情况。另外,除了此类焊接时的缺陷以外,有时在高的工作温度下,在电子元件的焊料接合部暴露于高温的状况下,焊料接合部软化(硬度和强度等低于室温),焊料接合部的高度会因所接合的部件的自重或振动等外力发生变化而变得不均匀,因此而导致接合不良。

3.作为这些情形的改善措施,例如,提出了金属颗粒分散到焊料合金中的复合材料(专利文献1~3)。

4.专利文献1公开了一种板状焊料中分散有高熔点金属颗粒的以sn为主要成分的无铅型焊料,其中,上述金属颗粒为ni或cu,具有比焊料合金的熔点高300℃以上的熔点,粒径为20~300μm,该高熔点金属颗粒的粒径的偏差在粒径的40%以内,且在高熔点金属颗粒的周围形成有焊料的主要成分与高熔点金属颗粒的合金层,该合金层在金属颗粒为ni时为选自ni3sn、ni3sn2和ni3sn4中的至少一种的合金层,在金属颗粒为cu时为选自cu3sn、cu6sn5中的至少一种的合金层。于是,通过这样的结构,在将半导体元件与基板焊接后,由于半导体元件不会倾斜着与基板接合,因而不会出现因焊料量不足而造成接合强度的降低,并且由于在金属颗粒的周围形成有与焊料的合金层,因而金属颗粒与焊料的接合强度提升。

5.专利文献2公开了一种焊料片,其分散有熔点比构成基质的焊料高的金属球,上述金属球的直径的平均值为30~300μm,直径分布的标准偏差在2.0μm以下。于是,通过这样的结构,能够在基板的电极部与电子元件的端子之间保持适度的间隔(焊点高度,stand-off height),所以,关于阻碍热传导的焊料层的厚度,能够在基板与电子元件的热膨胀系数差缓和的区域尽可能地抑制焊点高度。

6.专利文献3公开了一种半导体装置,其特征在于,将芯片元件与接线部件固接了的焊料层由树脂层密封,上述焊料层由在基质金属中分散有熔点比上述基质金属的熔点高的金属粉末的复合体构成。于是,通过这样的结构,能够提供当将作为电路元件的芯片元件搭载在基板上,再将对搭载芯片元件进行树脂密封而制成的半导体装置搭载于外部线路板上时,能够防止初级安装焊料的流出以及因此而导致的短路、断路、芯片元件的错位的半导体装置。

7.在先技术文献

8.专利文献

9.专利文献1:日本特许第5369682号公报

10.专利文献2:日本特开2005-161338号公报

11.专利文献3:国际公开第2003/021664号

技术实现要素:

12.发明要解决的技术课题

13.不过,近年来,作为功率半导体的材料,开关特性等优异的sic和gan等因其特性而受到关注。因此,例如使用了sic半导体的功率组件等因能够激活其工作性能的温度为高温,所以,将功率组件等固接在基板上的焊料合金就需要比以往更高的耐热性、导热性、可靠性。此外,由于第5代通信技术的实现,在通信终端之间交换大量数据,因此通信终端的印刷板与电子元件的端子的接合部所使用的焊料合金也需要比以往更高的耐热性、导热性、可靠性。

14.本发明的发明人对具有高耐热性、导热性、可靠性的焊料合金反复研究后发现,作为能够具有这种特性的焊料合金,使焊料合金中析出金属间化合物是有效的(日本特开2011-41970号公报)。虽然这种焊料合金在一定程度上能够满足市场需求,但仍具有改善的空间。

15.在专利文献1所记载的发明中,高熔点金属颗粒为ni或cu,金属颗粒与作为焊料主要成分的sn的合金层为选自ni3sn、ni3sn2、ni3sn4中的至少一种、或者为选自cu3sn、cu6sn5中的至少一种。但是,例如当金属颗粒为ni时,根据本发明的发明人的研究,金属颗粒相对于以sn为主要成分的无铅焊料合金的浸润性低,有时不能充分形成合金层。此外,确认了当金属颗粒为cu时,由于加热引起的sn与cu界面处的相互扩散不平衡,出现克氏孔洞(kirkendall void),热传导率和接合强度下降。

16.在专利文献2所记载的发明中,作为合适的金属球,使用由以ni为主体的组成构成的金属球。但是,专利文献2仅记载了在预先轧薄的焊带之间一边投入金属球一边轧制而形成的焊料片,在所得到的焊料片中不存在金属间化合物。此外,作为由以ni为主体的组成构成的金属球,专利文献2仅公开了由纯ni金属片形成。而且,如上所述,ni金属球相对于以sn为主要成分的无铅焊料合金的浸润性低,有时不能充分形成金属间化合物。

17.在专利文献3所记载的发明中,作为实施例,记载了由复合体构成的焊料层,该复合体在由包括无铅焊料合金在内的各种焊料合金形成的基质金属中分散有由各种合金形成的金属粉末。但是,尽管专利文献3中有关于由焊料合金和金属粉末构成的糊状焊料的记载,但并未着眼于金属间化合物。并且,专利文献3中明确记载的金属粉末在应对市场的高性能需求方面尚存在改善的空间。

18.为此,本发明的目的在于提供一种能够形成包括耐热性、导热性、可靠性比现有技术优异的焊料接合部的焊料接合体的焊膏。另一目的在于提供具有这种焊料接合部的焊料接合体。

19.解决课题的技术手段

20.本发明的发明人为了解决上述课题进行了深入研究。结果发现:通过使以sn为主要成分的无铅焊料合金中存在特定的cu-ni合金的金属颗粒、或者使以sn为主要成分并含有ni的无铅焊料合金中存在特定的cu-co合金的金属颗粒,能够解决上述课题。

21.本发明的第一方面涉及一种焊膏,其包含以sn为主要成分的无铅焊料合金粉末、和熔点比该无铅焊料合金高的金属颗粒,上述金属颗粒由ni含量为0.1~90质量%的cu-ni合金、或co含量为0.1~90质量%的cu-co合金所形成。

22.本发明的第二方面涉及一种焊料接合体,其包括使用上述焊膏所形成的焊料接合部:在上述焊料接合部中,在上述金属颗粒与焊料的界面形成有(cu,ni)6sn5或(cu,co)6sn5;或者形成有形成上述金属颗粒的合金被取代为(cu,ni)6sn5或(cu,co)6sn5的颗粒。

23.发明的效果

24.本发明的焊膏能够形成耐热性、导热性、可靠性比现有技术优异的焊料接合体。

附图说明

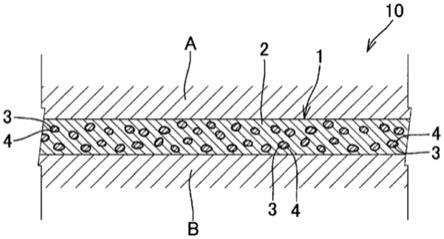

25.图1是用于说明使用实施方式的焊膏形成的焊料接合体的结构的厚度方向的截面图。

26.图2是通过sem观察实施例1中得到的焊膏的焊料接合部的厚度方向截面局部时的成像的图。

27.图3a是表示通过sem观察包括使用实施例2中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品a)的厚度方向截面局部时的成像(5000倍)的图。

28.图3b是表示通过sem观察包括使用实施例2中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品b)的厚度方向截面局部时的成像(5000倍)的图。

29.图4a是表示通过sem观察包括使用实施例3中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品a)的厚度方向截面局部时的成像(900倍)的图。

30.图4b是表示通过sem观察包括使用实施例3中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品b)的厚度方向截面局部时的成像(900倍)的图。

31.图5a是表示将图4a局部(方框内)放大的成像(5000倍)的图。

32.图5b是表示将图4b局部(方框内)放大的成像(5000倍)的图。

33.图6a是表示通过sem观察包括使用实施例4中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品a)的厚度方向截面局部时的成像(900倍)的图。

34.图6b是表示通过sem观察包括使用实施例4中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品b)的厚度方向截面局部时的成像(900倍)的图。

35.图7a是表示将图6a局部(方框内)放大的成像(5000倍)的图。

36.图7b是表示将图6b局部(方框内)放大的成像(5000倍)的图。

37.图8a是表示通过sem观察包括使用比较例1中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品a)的厚度方向截面局部时的成像(5000倍)的图。

38.图8b是表示通过sem观察包括使用比较例1中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品b)的厚度方向截面局部时的成像(5000倍)的图。

39.图9a是表示通过sem观察包括使用比较例2中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品a)的厚度方向截面局部时的成像(5000倍)的图。

40.图9b是表示通过sem观察包括使用比较例2中得到的焊膏形成的焊料接合部的焊料接合体(观察用样品b)的厚度方向截面局部时的成像(5000倍)的图。

具体实施方式

41.本发明实施方式的焊膏包含以sn为主要成分的无铅焊料合金(下文有时称为“焊料合金”或“无铅焊料合金”)的粉末、和熔点比该焊料合金高的金属颗粒(下文有时简称为“金属颗粒”)。该金属颗粒由ni含量为0.1~90质量%的cu-ni合金或co含量为0.1~90质量%的cu-co合金形成。

42.通过这样含有由ni含量为0.1~90质量%的cu-ni合金或co含量为0.1~90质量%的cu-co合金形成的金属颗粒,利用形成焊料接合体时的加热处理,作为以sn为主要成分的无铅焊料合金与金属颗粒的化合物的金属间化合物,在金属颗粒与焊料的界面稳定地形成(cu,ni)6sn5或(cu,co)6sn5,或者形成用于形成金属颗粒的合金被取代为(cu,ni)6sn5或(cu,co)6sn5的颗粒。这是因为当金属颗粒由特定范围ni含量的cu-ni合金形成时,与cu或ni颗粒的情况相比,熔融的焊料合金中的sn能够在金属颗粒内稳定扩散,从而稳定地生成(cu,ni)6sn5。此外,当金属颗粒由特定范围co含量的cu-co合金形成时,由于co具有与ni相似的性能,可以认为也能够稳定地生成(cu,co)6sn5。因此,在加热处理时,因焊膏中所含的助焊剂使得金属颗粒表面的氧化覆膜等被除去,当该表面与熔融的焊料合金接触时,根据各种条件(例如,加热处理、金属颗粒的组成及大小等),在金属颗粒与焊料的界面稳定地形成(cu,ni)6sn5或(cu,co)6sn5、或者形成用于形成上述金属颗粒的合金被取代为(cu,ni)6sn5或(cu,co)6sn5的颗粒。此外,(cu,ni)6sn5的熔点为415℃,并且与cu6sn5不同,在186℃时不发生η-η'相变。一旦发生η-η'相变就会出现体积变化,应力集中在焊料接合部,成为破损的原因。但是,(cu,ni)6sn5不发生这样的相变,即,即使焊料接合部暴露在186℃以上的高温下、之后被冷却,也不会发生相变,因此能够抑制焊料接合部的应力集中。因此,从这样的角度来看,也能够提供具有良好可靠性的焊料接合体。co具有与ni相似的性能,因此可以认为(cu,co)6sn5也同样能够抑制焊料接合部的应力集中,能够提供具有良好可靠性的焊料接合体。

43.如上所述,由特定的cu-ni合金形成的金属颗粒在其与焊料的界面稳定地形成(cu,ni)6sn5、或者形成上述金属颗粒被取代为(cu,ni)6sn5的颗粒。此外,由特定的cu-co合金形成的金属颗粒能够在其与焊料的界面稳定地形成(cu,co)6sn5。这样的结果是能够将基于(cu,ni)6sn5和(cu,co)6sn5的耐热性和导热性的性能有效地赋予焊料接合部以及焊料接合体。此外,即使反复暴露在高温下,也能够防止如cu金属颗粒时那样形成克氏孔洞。根据这些结果,即使在作为焊料接合体长时间使用的情况下,也能够抑制其损伤,提供可靠性比以往更高的焊料接合体。在此,在金属颗粒与焊料的界面形成的(cu,ni)6sn5和(cu,co)6sn5意指在金属颗粒与焊料之间生成的、且与金属颗粒的全部或局部表面连续相接的(cu,ni)6sn5和(cu,co)6sn5。此外,当使用由特定的cu-co合金形成的金属颗粒时,当焊料合金中含ni时,作为金属间化合物,除了(cu,ni)6sn5之外,也形成(cu,ni,co)6sn5。

44.当使用由特定cu-co合金形成的金属颗粒和含有ni的规定的无铅焊料合金粉末时,作为金属间化合物,生成(cu,ni)6sn5和(cu,co)6sn5。此外,如上所述,也形成(cu,ni,co)6sn5。因此,这样的焊膏也能够提供如上所述的可靠性比以往高的焊料接合体。

45.无铅焊料合金是以sn为主要成分的合金。作为这样的无铅焊料合金,能够应用通常能够在本技术领域使用的合金,例如,可以举出sn-ag系、sn-ag-cu系、sn-zn系、sn-sb系、sn-ag-bi系、sn-ag-in系、sn-cu-ni系和sn-ni系等的无铅焊料合金。其中,优选sn-cu-ni系

和sn-ni系无铅焊料合金。此外,还可以在这样的无铅焊料合金中适当添加ni、co、ge、ga、cr、p、si、ti、v、mn、fe、zr、nb、mo、pd、te、pt、au等。此外,当金属颗粒是特定的cu-co合金时,从防止cu在金属颗粒中熔析、生成(cu,ni)6sn5从而发挥上述性能的角度出发,有时优选使用含ni的焊料合金。在这种情况下,例如,可以举出sn-cu-ni系和sn-ni系无铅焊料合金、以及在sn-ag系、sn-ag-cu系、sn-zn系、sn-sb系、sn-ag-bi系、sn-ag-in系中添加了ni的无铅焊料合金等。此外,还可以在这样的无铅焊料合金中适当添加co、ge、ga、cr、p、si、ti、v、mn、fe、zr、nb、mo、pd、te、pt、au等。

46.无铅焊料合金中的sn的浓度只要为主要成分即可。即,只要在无铅焊料合金中含量最高即可。

47.金属颗粒由cu与ni的合金或cu与co的合金形成。而且,在cu与ni的合金的情况下,合金中的ni含量为0.1~90质量%,优选为5~45质量%,更优选为10~40质量%,特别优选为20~35质量%。此外,在cu与co的合金的情况下,合金中的co含量为0.1~90质量%,优选为5~45质量%,更优选为10~40质量%,特别优选为20~35质量%。而且,通过在cu-ni合金的情况下ni含量在上述范围内、或者在cu-co合金的情况下co含量在上述范围内,作为以sn为主要成分的无铅焊料合金与金属颗粒的化合物的金属间化合物,在金属颗粒与焊料的界面稳定地形成(cu,ni)6sn5或(cu,co)6sn5、或者形成上述金属颗粒被取代为(cu,ni)6sn5或(cu,co)6sn5的颗粒。另外,如上所述,当金属颗粒由cu与co的合金形成、且焊料合金粉末中含有ni时,作为金属间化合物,能够形成(cu,ni)6sn5和(cu,co)6sn5、或者形成这两者和(cu,ni,co)6sn5。

48.当金属颗粒是cu与ni的合金时,在合金中的ni含量为0.1~10质量%的情况下、特别是2~10质量%的情况下,容易生成(cu,ni)6sn5,存在cu-ni合金的金属颗粒容易被取代为(cu,ni)6sn5颗粒的倾向。此外,虽然也受加热条件和加热历程的影响,但当金属颗粒的平均粒径小于10μm时,存在cu-ni合金的金属颗粒变成(cu,ni)6sn5颗粒的倾向。该(cu,ni)6sn5颗粒的熔点比焊料合金高、与焊料合金的接合强度好,所以在焊料接合部能够发挥与cu-ni合金和cu-co合金的金属颗粒同样的性能。

49.金属颗粒的大小只要是能够成为生成金属间化合物的核的大小即可。例如,平均粒径在5μm以上即可。另外,平均粒径的上限可以根据被接合部件间的尺寸、焊料的接合强度、被接合部件等适当设定。如上所述,当金属颗粒是cu-ni合金时,在残留有cu-ni合金核的情况下,根据ni的含量,平均粒径例如可以为10μm以上。此外,颗粒的偏差也没有特别限定,根据需要,也可以是经过整粒的颗粒。金属颗粒的形状没有特别限定,可以采用本领域已知的形状。

50.焊膏中金属颗粒的含量没有特别限定,可以根据用途所需求的接合强度以及金属间化合物的存在所表现出的与耐热性、导热性和可靠性之间的关系适当确定。

51.这样的金属颗粒可以按照公知方法制备。此外,也可以使用市售产品。

52.在焊膏中,为了将焊料合金、被接合部件表面的氧化覆膜等去除、清洗,使焊料能够与被接合部件接合,通常含有助焊剂。助焊剂含有树脂、溶剂、活性剂和触变剂作为构成组分。

53.作为树脂,可以例示松香类(酸改性松香、氢化松香、歧化松香、聚合松香、松香酯)、酚醛改性树脂、丙烯酸树脂等,可以使用上述松香类中的一种、或将两种以上混合使

用。

54.作为溶剂,没有特别限定,能够应用本技术领域中通常使用的溶剂,例如,可以举出:乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、二乙二醇单甲醚、二乙二醇单乙醚、2-丙醇、癸醇、异冰片基环己醇(mtph)、辛二醇、2-己基-1-癸醇等醇类;丁基卡必醇、二丁基卡必醇、己二醇、亚己基二乙二醇、三丙二醇单丁醚等二醇类;苯甲酸丁酯、马来酸二丁酯等酯类;正己烷、十二碳烷等烃类;松油醇、1,8-萜烯单乙酸酯、1,8-萜烯二乙酸酯等萜烯衍生物等。这些溶剂可以含有一种,也可以含有两种以上。

55.作为活性剂,没有特别限定,能够应用本技术领域中通常使用的活性剂,例如,可以举出:亚乙基双硬脂酰胺、六亚甲基双羟基硬脂酰胺等双酰胺类;羟基硬脂酰胺等单酰胺类;氢化蓖麻油等。这些活性剂可以含有一种,也可以含有两种以上。

56.助焊剂中除了含有上述助焊组分之外,还可以含有粘度调节剂或抗氧化剂等通常能够在焊膏中添加的成分。

57.助焊剂中所含的上述各成分的含量可以酌情确定。

58.本发明的实施方式的焊料接合体包括使用上述焊膏形成的焊料接合部。而且,在焊膏所含的金属颗粒的表面附近,形成有作为金属间化合物的(cu,ni)6sn5或(cu,co)6sn5、或者形成有形成上述金属颗粒的合金被取代为(cu,ni)6sn5或(cu,co)6sn5的颗粒。这种与焊料的界面形成有金属间化合物的金属颗粒、或者金属间化合物的颗粒可以通过将规定的金属颗粒浸润到规定的焊料合金的熔融物中而得到。即,在使用上述焊膏制作焊料接合体的过程中形成。

59.焊料接合体的形成可以使用上述焊膏通过例如回流焊等现有公知的方法进行。

60.下面,基于附图对实施方式的焊料接合体进行说明。图1是用于说明焊料接合体10的结构的厚度方向的缺口截面图。如图1所示,焊料接合体10包括基材a、基材b以及在基材a、b之间将两者接合的使用焊膏形成的焊料接合部1。本实施方式的焊料接合部1是在由以sn为主要成分的合金形成的无铅焊料2中分散有金属颗粒3的部分,该金属颗粒在与焊料的界面形成有(cu,ni)6sn5(附图标记4)。在图1所示的实施方式中,焊料2中分散有金属颗粒3。而且,在与焊料的界面形成有(cu,ni)6sn5(附图标记4)的金属颗粒3接近存在,能够更有效地发挥(cu,ni)6sn5(附图标记4)所带来的导热性。因此,可以认为例如在高温区域工作的电子元件的焊料接合部的散热特性优异,具有良好的耐热性。此外,可以认为在焊料接合时,由于焊料的导热性,焊料合金整体受热熔化瞬时发生,具有抑制焊料合金料块内残存空洞的效果,可以认为与不发生η-η'相变的(cu,ni)6sn5(附图标记4)的特性相结合,有助于提高冷却后的焊料接合体10的可靠性。

61.这种焊料接合体的耐热性、导热性、可靠性优异,因此非常适合用在例如用于控制车载电动机或其它电动机等的驱动的散热量大的功率组件等的接合部。

62.实施例

63.基于实施例说明本发明的实施方式的焊膏。

64.(实施例1)

65.将溶剂(异冰片基环己醇)1.2质量份、己二酸0.4质量份、癸醇0.8质量份的助焊剂、ni含量5.5原子%(5.1质量%)的cu-ni合金的金属粉末6.8质量份、以sn为主要成分的无铅焊料合金粉末(日本斯倍利亚社股份有限公司制sn100c(注册商标))10.8质量份混合,

制成焊膏。

66.将所得到的焊膏涂敷在陶瓷基板上,在氮气气氛中,以300℃加热60秒,得到使用焊膏形成的焊料接合部。通过sem确认所得到的焊料接合部的厚度方向的截面。如图2所示,虽然所得到的焊料接合部是使用ni含量为5.1质量%的高cu浓度的金属颗粒形成的,但确认金属颗粒被保持在焊料合金中。即,可以认为sn扩散到cu-ni合金的金属颗粒,在金属颗粒与焊料的界面形成了(cu,ni)6sn5。

67.(实施例2)

68.将溶剂(异冰片基环己醇)1.2质量份、己二酸0.4质量份、癸醇0.8质量份的助焊剂、ni含量5.1质量%的cu-ni合金的金属粉末2.0质量份、以sn为主要成分的无铅焊料合金粉末(日本斯倍利亚社股份有限公司制sn100c(注册商标)、组成为0.7cu、0.05ni、0.005ge、其余为sn的sn-cu-ni系焊料合金)15.6质量份混合,制成焊膏。

69.(实施例3)

70.除了使用ni含量为30质量%的cu-ni合金的金属粉末代替ni含量为5.1质量%的cu-ni合金的金属粉末以外,与实施例2同样地制成焊膏。

71.(实施例4)

72.除了使用co含量为30质量%的cu-co合金的金属粉末代替ni含量为5.1质量%的cu-ni合金的金属粉末以外,与实施例2同样地制成焊膏。

73.(比较例1)

74.除了使用cu的金属粉末代替ni含量为5.1质量%的cu-ni合金的金属粉末以外,与实施例2同样地制成焊膏。

75.(比较例2)

76.将溶剂(异冰片基环己醇)1.2质量份、己二酸0.4质量份、癸醇0.8质量份的助焊剂、以sn为主要成分的无铅焊料合金粉末(日本斯倍利亚社股份有限公司制sn100c(注册商标))17.6质量份混合,制成焊膏。

77.(评价)

78.使用实施例2~4和比较例1、2中制得的焊膏进行以下评价。

79.《剪切强度测试》

80.《《测量用样品的制备》》

81.将各焊膏印刷涂敷到作为基材的铜箔基板的安装位置后,搭载阻抗元件(r2012,长2mm、宽1.25mm)。将它们以升温速度1.5℃/秒、最高温度250℃、时间50秒的条件加热回流焊使其接合,之后冷却,用异丙醇(ipa)清洗以除去助焊剂,得到铜箔基板与阻抗元件由使用焊膏形成的焊料接合部接合的焊料接合体。将所得到的焊料接合体作为测量用样品a(初始)。将测量用样品a的一部分放入热循环测试仪(爱斯佩克公司制,tsa-102el-a)的腔室内,以-40℃保持30分钟,然后以125℃保持30分钟,将这些操作作为一个循环,连续进行1000次循环的热循环测试。将其作为测量用样品b(热循环)。

82.《《剪切强度的测量》》

83.将测量用样品a、b安装在剪切测试仪(岛津公司制ag-is 10kn)上,以0.5mm/分钟的剪切速度测量剪切载荷应力(n)。其中,将剪切载荷应力中的最大值(max force)作为接合强度进行评价。该最大值为对各样品进行8次测量后的测量值的平均值。此外,计算初始

和热循环后的各测量值的减少率(热循环/初始

×

100),进行热循环影响的评价。将结果示于表1。如表1所示可知,各实施例的最大值均大于比较例,且减少率超过90%,明显优于比较例,能够抑制因热历程所导致的接合强度的降低。

84.[表1]

[0085][0086]

《热传导率的测量》

[0087]

《《测量用样品的制备》》

[0088]

将适量的各焊膏置于氧化铝板(长5cm、宽5cm、厚500μm)上,再在其上隔着厚度为120μm的垫片夹上氧化铝板(长5cm、宽5cm、厚500μm),放置在加热板上。接着,使用加压装置从氧化铝板上方施加0.5atm的载荷,并将加热板的温度调节到250℃,焊膏熔融,确认焊膏泄漏到氧化铝板的外侧后,停止加热。接着,使用局部鼓风机进行冷却,在确认焊料已凝固后,解除上述加压状态。然后,除去氧化铝板,用ipa清洗以除去助焊剂,得到焊膏加热熔融处理过的含有金属颗粒的焊料合金片,作为测量用样品。

[0089]

《《密度测量》》

[0090]

按照阿基米德法,将各测量用样品浸没在内径与该各样品匹配的容器中的水里,根据样品加入前后的液面变化测量试样体积,由试样重量计算出密度。

[0091]

《《比热测量》》

[0092]

使用差示扫描量热仪dsc3500(netzsch公司制),以蓝宝石作为基准物质,在氩气气氛下,在室温条件下,利用dsc法测量各测量用样品的比热。

[0093]

《《热扩散率的测量》》

[0094]

使用激光闪射分析仪lfa457(netzsch公司制)对使用气溶胶干性石墨成膜润滑剂dgf(日本船舶工具株式会社制造)进行了黑化处理的各测量用样品测量空气中、室温时的热扩散率。对各样品求取n=4时的平均值。

[0095]

《《热传导率的计算》》

[0096]

按照下述式,根据如上所述得到的密度、比热和热扩散率计算各测量用样品的热传导率。

[0097]

热传导率(w/(m

·

k))=热扩散率(m2/s)

×

密度(kg/m3)

×

比热(j/(kg

·

k))

[0098]

将上述结果示于表2。如表2所示可知,实施例2~4的热传导率明显优于未添加金属粉末的比较例2,而且,即使与使用通常导热性好的铜的比较例1相比,热传导率也毫不逊色。

[0099]

[表2]

[0100][0101]

《焊料接合体的截面结构的观察》

[0102]

《《测量用样品的制备》》

[0103]

在铜板1(无氧铜制,宽度5mm

×

长度5mm

×

厚度0.5mm)的中央涂覆各焊膏0.3g后,利用铜板2(无氧铜制,宽度5mm

×

长度5mm

×

厚度0.5mm)夹置,准备样品。将它们以升温速度1.5℃/秒、最高温度250℃、时间50秒的条件加热回流焊使其接合,之后冷却,得到铜板1与铜板2通过使用焊膏形成的焊料接合部接合的焊料接合体。将所得到的焊料接合体作为观察用样品a。将观察用样品a一部分静置于150℃的烘箱(富山产业株式会社制mo-931)内保持100小时,进行老化试验。将其作为观察用样品b(老化)。将观察用样品a、b在厚度方向上切断,对截面进行研磨处理后,利用扫描型电子显微镜(日本电子株式会社制jsm-6360la,下文称为sem)拍摄截面。将所获取的图像示于图3a~图10b。其中,在对观察用样品a、b进行截面研磨处理时,为了能够观察和评估添加颗粒的中值,阶段性地进行研磨,观察直径变为最大的位置。

[0104]

如图3a~图7b所示可知,在含有规定金属颗粒的焊膏的情况下,在通常的回流焊条件下,在其表面附近形成有(cu,ni)6sn5、或(cu,ni)6sn5和(cu,co)6sn5,并且在经过了热历程的情况下,在金属颗粒的表面附近进一步生成了(cu,ni)6sn5、或(cu,ni)6sn5和(cu,co)6sn5(实施例3、4),或者形成了(cu,ni)6sn5的颗粒(实施例2)。另一方面,如图8b所示可以确认,在含有cu金属颗粒的比较例2的情况下,在经过了热历程时,能够观察到克氏孔洞的形成。在如上所述含有cu-ni合金或cu-co合金的金属颗粒的情况下,与cu单质的金属颗粒不同,能够形成没有克氏孔洞的稳定的金属间化合物。

[0105]

如上所述,使用实施例的焊膏形成的焊料接合部含有规定的金属颗粒,因而稳定地形成了(cu,ni)6sn5、或(cu,ni)6sn5和(cu,co)6sn5,由此抑制了空洞的产生,即使在经过反复的热载荷之后,与产生了克氏孔洞的比较例1相比,仍具有优异的剪切强度,并且具有与使用铜金属颗粒的比较例1相比毫不逊色的热传导率。此外,由于抑制了反复热载荷后的空洞的产生,与不发生相变的(cu,ni)6sn5和(cu,co)6sn5的特性相结合,能够抑制应变应力的集中,进而抑制成为裂纹的起点而导致长期可靠性降低的情况。

[0106]

符号说明

[0107]

1:使用焊膏形成的焊料接合部;2:无铅焊料;3:金属颗粒;4:(cu,ni)6sn5;10:焊料接合体;a、b:基材。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。