1.本发明属于异种材料连接工艺技术领域,具体涉及一种波形界面提高铜石墨接头强度的方法。

背景技术:

2.随着现代化技术在汽车领域的应用,汽车制造行业快速发展。电机类产品在汽车的制造中占有十分重要的地位,换向器又是其中的重要零件。电机使用过程中,换向器反复与电刷分离和接触产生磨损,而乙醇汽油的使用又加大了换向器的腐蚀,导致换向器的寿命降低。

3.目前出现了一种新型平面换向器,其采用石墨与铜连接的复合结构,显著提高了换向器的耐磨损性能。因此铜/石墨连接是制备新型换向器的关键技术之一,对汽车制造领域的发展具有重大的意义。

4.另外,在核聚变实验装置中,面向等离子体材料(plasma facingmaterials,简称pfms)是用来保护核聚变的第一壁材料,石墨不仅具有低的原子序数,还具有高熔点、高热导率、优异的抗热震性能以及较优的抗热疲劳性能、与等离子体良好的相容性等特性,被作为面向等离子体材料得到广泛应用。核聚变在工作过程中,pfms必须与高导热的热沉材料连接以使得pfms的另一面强制冷却。金属铜以及铜合金具有优异的导电能力、导热能力、一定的高温强度和良好的加工性能,并且能够经受中子的辐照作用,pfms材料与铜的连接能够起加强散热的作用。因此,在pfms材料的研究过程中迫切需要实现石墨和铜的连接。

5.研究表明,界面组织与结构是影响铜/石墨异质接头性能的主要因素,决定着铜/石墨接头最终性能的发挥。而铜与石墨两者之间的润湿性则是影响界面结构与性质的关键因素,由于铜在石墨表面完全不润湿,目前主要采用活性钎料的来进行钎焊,但是实际的连接强度并不理想。

技术实现要素:

6.本发明的目的是提供一种波形界面提高铜石墨接头强度的方法,以解决铜/石墨异质接头的连接强度不高的问题。

7.为了达到上述目的,本发明所采用的技术方案是:一种波形界面提高铜石墨接头强度的方法,具体按照以下步骤实施:

8.步骤1,按照0.5

‑

1:1的质量比称取cu粉和tih2粉,并将cu粉和tih2粉放入v型混料机中混合均匀,得到钎料;

9.步骤2,在石墨的待连接面加工波形凹槽,在铜的待连接表面进行预磨,之后将石墨和铜放在酒精中进行超声清洗并完成吹干;

10.步骤3,向步骤1得到的钎料中分次加入无水乙醇和丙三醇,直至得到膏状的活性钎料,每次加入的无水乙醇和丙三醇的体积比为1:1

‑

2,将活性钎料涂敷在石墨的波形凹槽和铜的待连接表面并确保波形凹糟被涂敷满,之后将石墨的波形凹槽和铜的待连接表面对

粉放入v型混料机中混合均匀,得到钎料;v型混料机的转速为60r/min

‑

80r/min,混合时间为7h

‑

9h;

26.步骤2,在石墨的待连接面加工波形凹槽,在铜的待连接表面进行预磨,之后将石墨和铜放在酒精中进行超声清洗并完成吹干;波形凹槽的齿底宽在500μm

‑

800μm,槽深在200μm

‑

400μm;

27.步骤3,向步骤1得到的钎料中分次加入无水乙醇和丙三醇,直至得到膏状的活性钎料,每次加入的无水乙醇和丙三醇的体积比为1:1

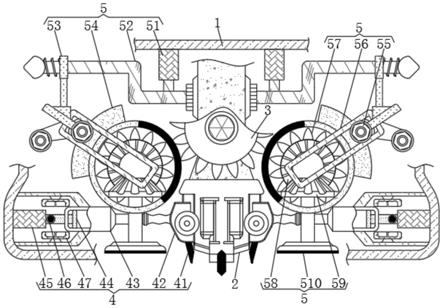

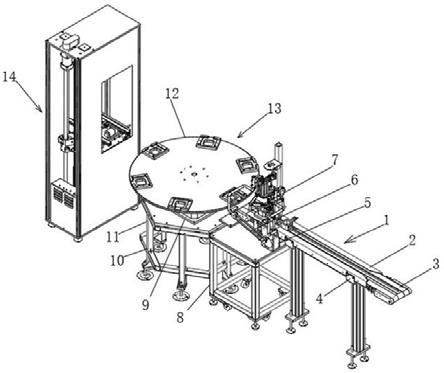

‑

2,将活性钎料涂敷在石墨的波形凹槽和铜的待连接表面并确保波形凹糟被涂敷满,之后将石墨的波形凹槽和铜的待连接表面对接后装入模具,模具置于真空热压炉中进行热处理后再进行真空钎焊,得到铜石墨接头;真空钎焊的温度为900℃

‑

960℃,保持该温度的时间为12min

‑

18min;真空钎焊过程中真空度控制在4

×

10

‑3pa

‑8×

10

‑3pa;真空热压炉中进行热处理为:首先以10℃/min

‑

15℃/min的升温速率升温至450℃

‑

550℃并保温50min

‑

70min,然后以8℃/min

‑

10℃/min的升温速率升温至700℃~800℃,之后以3℃/min

‑

5℃/min的升温速率升温至900℃

‑

960℃,并保温12min

‑

18min,然后以8℃/min

‑

15℃/min的降温速率降至600℃,之后随炉冷却。

28.实施例1

29.本发明的一种波形界面提高铜石墨接头强度的方法,具体按照以下步骤实施:

30.步骤1,按照0.5:1的质量比称取粒径为微米级的cu粉和tih2粉,并将cu粉和tih2粉放入v型混料机中混合均匀,得到钎料;v型混料机的转速为60r/min,混合时间为7h;

31.步骤2,在石墨的待连接面加工波形凹槽,在铜的待连接表面进行预磨,之后将石墨和铜放在酒精中进行超声清洗并完成吹干;波形凹槽的齿底宽在500μm,槽深在200μm;

32.步骤3,向步骤1得到的钎料中分次加入无水乙醇和丙三醇,直至得到膏状的活性钎料,每次加入的无水乙醇和丙三醇的体积比为1:1,将活性钎料涂敷在石墨的波形凹槽和铜的待连接表面并确保波形凹糟被涂敷满,之后将石墨的波形凹槽和铜的待连接表面对接后装入模具,模具置于真空热压炉中进行热处理后再进行真空钎焊,得到铜石墨接头;真空钎焊的温度为900℃,保持该温度的时间为12min;真空钎焊过程中真空度控制在4

×

10

‑3pa;真空热压炉中进行热处理为:首先以10℃/min的升温速率升温至450℃并保温50min,然后以8℃/min的升温速率升温至700℃,之后以3℃/min的升温速率升温至900℃,并保温12min,然后以8℃/min的降温速率降至600℃,之后随炉冷却。

33.实施例2

34.本发明的一种波形界面提高铜石墨接头强度的方法,具体按照以下步骤实施:

35.步骤1,按照0.7:1的质量比称取粒径为微米级的cu粉和tih2粉,并将cu粉和tih2粉放入v型混料机中混合均匀,得到钎料;v型混料机的转速为70r/min,混合时间为8h;

36.步骤2,在石墨的待连接面加工波形凹槽,在铜的待连接表面进行预磨,之后将石墨和铜放在酒精中进行超声清洗并完成吹干;波形凹槽的齿底宽在650μm,槽深在300μm;

37.步骤3,向步骤1得到的钎料中分次加入无水乙醇和丙三醇,直至得到膏状的活性钎料,每次加入的无水乙醇和丙三醇的体积比为1:1.5,将活性钎料涂敷在石墨的波形凹槽和铜的待连接表面并确保波形凹糟被涂敷满,之后将石墨的波形凹槽和铜的待连接表面对接后装入模具,模具置于真空热压炉中进行热处理后再进行真空钎焊,得到铜石墨接头;真空钎焊的温度为930℃,保持该温度的时间为15min;真空钎焊过程中真空度控制在6

×

10

‑

3

pa;真空热压炉中进行热处理为:首先以12℃/min的升温速率升温至500℃并保温60min,然后以9℃/min的升温速率升温至750℃,之后以4℃/min的升温速率升温至930℃,并保温15min,然后以22℃/min的降温速率降至600℃,之后随炉冷却。

38.实施例3

39.本发明的一种波形界面提高铜石墨接头强度的方法,具体按照以下步骤实施:

40.步骤1,按照1:1的质量比称取粒径为微米级的cu粉和tih2粉,并将cu粉和tih2粉放入v型混料机中混合均匀,得到钎料;v型混料机的转速为80r/min,混合时间为9h;

41.步骤2,在石墨的待连接面加工波形凹槽,在铜的待连接表面进行预磨,之后将石墨和铜放在酒精中进行超声清洗并完成吹干;波形凹槽的齿底宽在800μm,槽深在400μm;

42.步骤3,向步骤1得到的钎料中分次加入无水乙醇和丙三醇,直至得到膏状的活性钎料,每次加入的无水乙醇和丙三醇的体积比为1:2,将活性钎料涂敷在石墨的波形凹槽和铜的待连接表面并确保波形凹糟被涂敷满,之后将石墨的波形凹槽和铜的待连接表面对接后装入模具,模具置于真空热压炉中进行热处理后再进行真空钎焊,得到铜石墨接头;真空钎焊的温度为960℃,保持该温度的时间为18min;真空钎焊过程中真空度控制在8

×

10

‑3pa;真空热压炉中进行热处理为:首先以15℃/min的升温速率升温至550℃并保温70min,然后以10℃/min的升温速率升温至800℃,之后以5℃/min的升温速率升温至960℃,并保温18min,然后以15℃/min的降温速率降至600℃,之后随炉冷却。

43.实施例4

44.本发明的一种波形界面提高铜石墨接头强度的方法,具体按照以下步骤实施:

45.步骤1,按照1:1的质量比称取粒径为微米级的cu粉和tih2粉,并将cu粉和tih2粉放入v型混料机中混合均匀,得到钎料;v型混料机的转速为60r/min,混合时间为8h;

46.步骤2,在石墨的待连接面加工波形凹槽,在铜的待连接表面进行预磨,之后将石墨和铜放在酒精中进行超声清洗并完成吹干;波形凹槽的齿底宽在700μm,槽深在320μm;

47.步骤3,向步骤1得到的钎料中分次加入无水乙醇和丙三醇,直至得到膏状的活性钎料,每次加入的无水乙醇和丙三醇的体积比为1:1,将活性钎料涂敷在石墨的波形凹槽和铜的待连接表面并确保波形凹糟被涂敷满,之后将石墨的波形凹槽和铜的待连接表面对接后装入模具,模具置于真空热压炉中进行热处理后再进行真空钎焊,得到铜石墨接头;真空钎焊的温度为950℃,保持该温度的时间为15min;真空钎焊过程中真空度控制在8

×

10

‑3pa;真空热压炉中进行热处理为:首先以10℃/min的升温速率升温至450℃并保温50min,然后以8℃/min的升温速率升温至700℃,之后以3℃/min的升温速率升温至900℃,并保温12min,然后以8℃/min的降温速率降至600℃,之后随炉冷却。

48.对比实施例

49.对比实施例以实施例4为对照,其区别在于未在石墨的待连接面上加工波形凹糟,具体如下进行:

50.步骤1,按照1:1的质量比称取粒径为微米级的cu粉和tih2粉,并将cu粉和tih2粉放入v型混料机中混合均匀,得到钎料;v型混料机的转速为60r/min,混合时间为8h;

51.步骤2,在铜的待连接表面进行预磨,之后将石墨和铜放在酒精中进行超声清洗并完成吹干;波形凹槽的齿底宽在700μm,槽深在320μm;

52.步骤3,向步骤1得到的钎料中分次加入无水乙醇和丙三醇,直至得到膏状的活性

钎料,每次加入的无水乙醇和丙三醇的体积比为1:1,将活性钎料涂敷在石墨和铜的待连接表面,之后将石墨和铜的待连接表面对接后装入模具,模具置于真空热压炉中进行热处理后再进行真空钎焊,得到铜石墨接头;真空钎焊的温度为950℃,保持该温度的时间为15min;真空钎焊过程中真空度控制在8

×

10

‑3pa;真空热压炉中进行热处理为:首先以10℃/min的升温速率升温至450℃并保温50min,然后以8℃/min的升温速率升温至700℃,之后以3℃/min的升温速率升温至900℃,并保温12min,然后以8℃/min的降温速率降至600℃,之后随炉冷却。

53.从图2中可以看出,连接层与两侧母材(铜和石墨)之间的界面结合良好,无明显裂纹和孔隙等缺陷。经在电子万能试验机上进行剪切强度的测试,测得:实施例4采用cu和tih2组成的钎料制备的波形界面紫铜/石墨接头的平均剪切强度为19mpa。

54.从图3可以看出,断裂是发生在石墨波形齿中部靠近石墨一侧,波形界面的引入增大了连接层与石墨的接触面积。

55.而对比实施例经在电子万能试验机上进行剪切强度的测试,测得:对比实施例单独采用cu和tih2组成的钎料制备的紫铜/石墨接头的剪切强度为4mpa。可见,实施例4中采用cu和50tih2组成的钎料制备的波形界面紫铜/石墨接头,比对比实施例中单独采用cu和50tih2组成的钎料所得的紫铜/石墨接头的强度有效提高。

56.上述说明示出并描述了发明的若干优选实施例,但如前所述,应当理解发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离发明的精神和范围,则都应在发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。