1.本发明电气连接配件制造领域,特别是涉及一种套圈加工设备及其加工方法。

背景技术:

2.线路排布安装施工中,为了方便防水电线管与配电箱连接,通常需要使用连接头,连接头的一端与与配电箱固定连接,另一端与电线管固定连接。如图1和图2所示为连接头03将电线管01与配电箱02连接时的剖视图,其中连接头内的套圈部件起到与电线管01连接的重要作用,套圈04包括用于插入电线管内的管体结构04a,管体结构04a伸出电线管01的一端设有翻折包覆在电线管外侧的翻边结构04b,管体结构04a伸入电线管01内的一端开口设有内折边04c,从而便于电线的穿插;另外管体结构04a的外侧设有螺纹结构;现有的套圈在生产过程中通常由板材经过多种程序加工而成,现有的加工均由多名人工操作多种机器设备按照不同程序完成加工,不仅耗费大量的人力,而且生产的产品质量很难保证质量的统一。

技术实现要素:

3.本发明所要解决的技术问题是,提供一种套圈加工设备以实现套圈的快速加工,且保证了产品质量的统一。

4.为了解决以上技术问题,本发明提供一种套圈加工设备,包括机架,所述机架内设有水平布置的下横板和上横板,所述下横板和上横板之间自左向右依次设有预冲压模块、第一拉伸模块、第二拉伸模块、冲压折边模块、冲孔模块、冲孔压毛刺模块、冲孔内折边模块、边缘冲切模块,所述机架内设有搬运模块,所述搬运模块用于将加工的套圈由左侧模块搬运至右侧模块中;所述预冲压模块用于对板材冲压形成直径为a的管体结构,所述第一拉伸模块用于将预冲压模块加工后的套圈拉伸至直径为b的管体结构,所述第二拉伸模块用于将第一拉伸模块加工后的管体结构拉伸为直径为c的管体结构,所述冲压折边模块用于对第二拉伸模块加工后的管体结构冲压形成翻边结构,所述冲孔模块用于对冲压折边模块加工的管体结构的盲端冲孔,所述冲孔压毛刺模块用于对冲孔模块加工的冲孔冲压毛刺,所述冲孔内折边模块用于对冲孔压毛刺模块加工的冲孔冲压形成内折边,所述边缘冲切模块用于对冲孔内折边模块加工后的套圈的翻边结构冲切边缘废料;所述直径a大于直径b,且直径b大于直径c。

5.进一步的,所述预冲压模块包括下一冲模组件,所述下一冲模组件设置在下横板上,所述上横板上固定设有第一液压缸,所述第一液压缸的伸缩端向下伸出上横板且设有位于下一冲模组件正上方的上一冲模组件,在第一液压缸伸出时,带动上一冲模组件压向下一冲模组件将位于下一冲模组件上的板材冲压;所述下一冲模组件包括固定安装在下横板上的下一板块,所述下一板块内设有上端开口的下一槽孔,所述下一板块在下一槽孔的上端固定设有第一环形切刀,所述第一环形切刀的内圈直径与下一槽孔的直径相同;所述下一板块内在下一槽孔的底部中间位置设有第一冲头,所述第一冲头的上端与下一板块、

第一环形切刀的上端平齐;所述下一槽孔内沿竖直方向滑动连接有套接在第一冲头外侧的第一环形推块,所述下一板块的下端设有与第一环形推块连接的第一弹性组件。

6.进一步的,所述第一拉伸模块和第二拉伸模块均包括下二冲模组件,所述下二冲模组件设置在下横板上,所述上横板上固定设有第二液压缸,所述第二液压缸的伸缩端向下伸出上横板且设有位于下二冲模组件正上方的上二冲模组件;所述下二冲模组件包括固定安装在下横板上的下二板块,所述下二板块上固定设有竖直向上延伸的第二冲头,所述第二冲头的外侧沿竖直方向滑动连接有第一套筒,所述第一套筒在靠近下端的外侧向外延伸设有第一凸边,所述下二板块的下端设有与第一凸边连接的第二弹性组件。

7.进一步的,所述冲压折边模块包括下三冲模组件,所述下三冲模组件设置在下横板上,所述上横板上固定设有第三液压缸,所述第三液压缸的伸缩端向下伸出上横板且设有位于下三冲模组件正上方的上三冲模组件;所述下三冲模组件包括固定安装在下横板上的下三板块,所述下三板块的上端固定设有第一中间块,所述第一中间块的上端固定设有第一环形块,所述第一环形块的上端固定设有第一环形导套;所述第一中间块内沿竖直方向滑动连接有第一导向滑柱,所述第一导向滑柱的下端设有用于迫使第一导向滑柱向上伸出第一环形导套的第一弹簧;所述第一环形块内沿竖直方向滑动连接有套接在第一导向滑柱上的第一环板,所述第一环板的上端设有向上延伸且滑动连接在第一导向滑柱外侧和第一环形导套内侧的第一环套;所述第一中间块的上端设有用于迫使第一环板向上运动的第二弹簧。

8.进一步的,所述冲孔模块包括下四冲模组件,所述下四冲模组件设置在下横板上,所述上横板上固定设有第四液压缸,所述第四液压缸的伸缩端向下伸出上横板且设有位于下四冲模组件正上方的上四冲模组件;所述下四冲模组件包括固定安装在下横板上的下四板块,所述下四板块的上端固定设有第一模块,所述第一模块的上端固定设有第二模块,所述第一模块内沿竖直方向设有第一滑孔,所述第二模块内沿竖直方向设有第二滑孔,所述第一滑孔内沿竖直方向滑动连接有第一滑块,所述第一滑块的上端固定设有用于向上伸出第二滑孔的第一冲柱,所述第一冲柱的上端固定设有第一刀头;所述下四板块的下端固定设有第一气缸,所述第一气缸的伸缩端与第一滑块固定连接,第一气缸伸出时,第一滑块带动第一刀头向上伸出第二滑孔,第一气缸收缩时,第一滑块带动第一刀头向下缩入第二滑孔内;所述第一模块上设有第一定位组件,所述第一定位组件用于在上四冲模组件向下运动时将第一滑块定位在第一滑孔的上端位置。

9.进一步的,所述冲孔压毛刺模块包括下五冲模组件,所述下五冲模组件设置在下横板上,所述上横板上固定设有第五液压缸,所述第五液压缸的伸缩端向下伸出上横板且设有位于下五冲模组件正上方的上五冲模组件;所述下五冲模组件包括固定安装在下横板上的下五板块,所述下五板块的上端固定设有第三模块,所述第三模块的上端固定设有第四模块,所述第三模块内沿竖直方向设有第三滑孔,所述第四模块内沿竖直方向设有第四滑孔,所述第三滑孔内沿竖直方向滑动连接有第二滑块,所述第二滑块的上端固定设有用于向上伸出第四滑孔的第一导柱,所述第一导柱的上端设有避让凹槽;所述下五板块的下端固定设有第三气缸,所述第三气缸的伸缩端与第二滑块固定连接,第三气缸伸出时,第二滑块带动第一刀头向上伸出第四滑孔,第三气缸收缩时,第二滑块带动第一导柱向下缩入第四滑孔内;所述第三模块上设有第二定位组件,所述第二定位组件用于在上五冲模组件

向下运动时将第二滑块定位在第三滑孔的上端位置。

10.进一步的,所述冲孔内折边模块包括下六冲模组件,所述下六冲模组件设置在下横板上,所述上横板上固定设有第六液压缸,所述第六液压缸的伸缩端向下伸出上横板且设有位于下六冲模组件正上方的上六冲模组件;所述下六冲模组件包括固定安装在下横板上的下六板块,所述下六板块的上端通过两个竖直侧板固定设有第一安装块,所述第一安装块内设有第一竖直滑孔,所述第一竖直滑孔内沿竖直方向滑动连接有第一导滑柱,所述第一导滑柱用于插入套圈的管体结构内,所述下六板块的下端固定设有第五气缸,所述第五气缸的伸缩端竖直向上且与第一导滑柱的下端固定连接。

11.进一步的,所述边缘冲切模块包括下七冲模组件,所述下七冲模组件设置在下横板上,所述上横板上固定设有第七液压缸,所述第七液压缸的伸缩端向下伸出上横板且设有位于下七冲模组件正上方的上七冲模组件;所述下七冲模组件包括固定安装在下横板上的下七板块,所述下七板块的上端通过两个第一支撑板固定设有第一底块,所述第一底块内设有第一竖直通孔,所述第一底块在第一竖直通孔的上端固定设有与上七冲模组件配合的第一环形切块。

12.进一步的,所述搬运模块包括设置在下横板左端的左挡块,以及设置在下横板右端的右挡块,所述左挡块和右挡块之间沿竖直方向滑动连接有第一滑轨,所述第一滑轨上沿左右方向滑动连接有移动杆,所述移动杆上自左向右依次固定设有七个气动手指气缸,每个气动手指气缸上均设有两个夹爪;所述下横板上固定设有用于驱动第一滑轨上下运动的第十气缸,所述机架上固定设有用于驱动移动杆左右运动的第六气缸;在第六气缸伸出时,移动杆带动气动手指气缸由左侧模块运动至右侧模块处,在第六气缸收缩时,移动杆带动气动手指气缸由右侧模块运动至左侧模块处。

13.本发明还提供一种用上述套圈加工设备加工套圈的方法,包括以下步骤:

14.s1,将板材送入预冲压模块内,预冲压模块对板材冲压形成直径为a的管体结构;

15.s2,控制搬运模块将预冲压模块加工后的套圈送入第一拉伸模块,并控制第一拉伸模块将套圈的管体结构拉伸至直径为b的管体结构;

16.s3,控制搬运模块将第一拉伸模块加工后的套圈送入第二拉伸模块,并控制第二拉伸模块将套圈的管体结构拉伸至直径为c的管体结构;

17.s4,控制搬运模块将第二拉伸模块加工后的套圈送入冲压折边模块,并控制冲压折边模块对套圈的管体结构冲压形成翻边结构;

18.s5,控制搬运模块将冲压折边模块加工后的套圈送入冲孔模块,并控制冲孔模块对套圈的管体结构的盲端冲孔;

19.s6,控制搬运模块将冲孔模块加工后的套圈送入冲孔压毛刺模块,并控制冲孔压毛刺模块对套圈的冲孔冲压毛刺;

20.s7,控制搬运模块将冲孔压毛刺模块加工后的套圈送入冲孔内折边模块,并控制冲孔内折边模块对套圈的冲孔冲压形成内折边;

21.s8,控制搬运模块将冲孔内折边模块加工后的套圈送入边缘冲切模块,并控制边缘冲切模块对套圈的翻边结构冲切边缘废料;

22.s9,重复s1-s8实现套圈的自动加工。

23.本发明的有益效果是:

24.本发明通过预冲压模块、第一拉伸模块、第二拉伸模块、冲压折边模块、冲孔模块、冲孔压毛刺模块、冲孔内折边模块、边缘冲切模块、以及搬运模块的相互配合能够实现套圈的快速加工,而且保证了产品质量的统一。

附图说明

25.图1为连接头将电线管连接导配电箱上的剖视图;

26.图2为套圈的结构图;

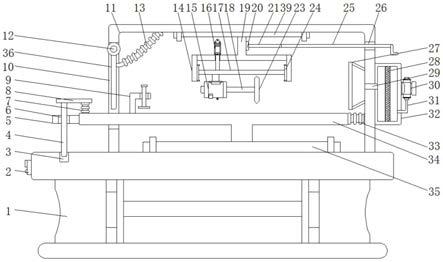

27.图3-4为本发明的立体结构图;

28.图5-7为本发明中预冲压模块的结构图;

29.图8为图5中a-a方向剖视图;

30.图9为图8中b处放大结构图;

31.图10为预冲压模块冲压板材后的结构图;

32.图11-13为本发明中第二拉伸模块的结构图;

33.图14为图11中a-a方向剖视图;

34.图15为图14中b处放大结构图;

35.图16-18为本发明中冲压折边模块的结构图;

36.图19为图16中a-a方向剖视图;

37.图20为图19中b处放大结构图;

38.图21为图19中c处放大结构图;

39.图22-24为本发明中冲孔模块的结构图;

40.图25为冲孔模块的部分剖视图;

41.图26为图22中c-c方向剖视图;

42.图27为图23中b-b方向剖视图;

43.图28为图27中a处放大结构图;

44.图29为本发明中冲孔模块加工后的套圈结构图;

45.图30-31为本发明中冲孔压毛刺模块的结构图;

46.图32为图31中b-b方向剖视图;

47.图33为图30中c-c方向剖视图;

48.图34为图32中a处放大结构图;

49.图35-37为本发明中冲孔内折边模块的结构图;

50.图38为图36中b-b方向剖视图;

51.图39为图38中a处放大结构图;

52.图40为图38中c处放大结构图;

53.图41为本发明中冲孔内折边模块加工后的套圈结构图;

54.图42-44为本发明中边缘冲切模块的结构图;

55.图45为图43中b-b方向剖视图;

56.图46为图45中a处放大结构图;

57.图47为图45中c处放大结构图;

58.图48为上七冲模组件的结构图;

59.图49-51为搬运模块的结构图。

具体实施方式

60.如图3-51所示,本实施例提供的一种套圈加工设备,包括机架1,所述机架1内设有水平布置的下横板2和上横板3,所述下横板2和上横板3之间自左向右依次设有预冲压模块11、第一拉伸模块12a、第二拉伸模块12b、冲压折边模块13、冲孔模块14、冲孔压毛刺模块15、冲孔内折边模块16、边缘冲切模块17,所述机架1内设有搬运模块,所述搬运模块用于将加工的套圈由左侧模块搬运至右侧模块中;所述预冲压模块11用于对板材冲压形成直径为a的管体结构,所述第一拉伸模块12a用于将预冲压模块11加工后的套圈拉伸至直径为b的管体结构,所述第二拉伸模块12b用于将第一拉伸模块 12a加工后的管体结构拉伸为直径为c的管体结构,所述冲压折边模块13用于对第二拉伸模块12b加工后的管体结构冲压形成翻边结构,所述冲孔模块14用于对冲压折边模块13加工的管体结构的盲端冲孔,所述冲孔压毛刺模块 15用于对冲孔模块14加工的冲孔冲压毛刺,所述冲孔内折边模块16用于对冲孔压毛刺模块15加工的冲孔冲压形成内折边,所述边缘冲切模块17用于对冲孔内折边模块16加工后的套圈的翻边结构冲切边缘废料;所述直径a大于直径b,且直径b大于直径c。

61.本实施例中,所述预冲压模块11包括下一冲模组件,所述下一冲模组件设置在下横板2上,所述上横板3上固定设有第一液压缸114,所述第一液压缸114的伸缩端向下伸出上横板3且设有位于下一冲模组件正上方的上一冲模组件,在第一液压缸114伸出时,带动上一冲模组件压向下冲模组件将位于下冲模组件上的板材冲压;所述下冲模组件包括固定安装在下横板2上的下一板块115,所述下一板块115内设有上端开口的下一槽孔115a,所述下一板块115在下一槽孔115a的上端固定设有第一环形切刀116,所述第一环形切刀116的内圈直径与下一槽孔115a的直径相同;所述下一板块115内在下一槽孔115a的底部中间位置设有第一冲头117,所述第一冲头117的上端与下一板块115、第一环形切刀116的上端平齐;所述下一槽孔115a内沿竖直方向滑动连接有套接在第一冲头117外侧的第一环形推块118,所述下一板块115的下端设有与第一环形推块118连接的第一弹性组件。

62.所述第一弹性组件包括下一挡板119,所述下一板块115的下端固定设有向下延伸的第一连接杆110,所述第一连接杆110的下端与下一挡板119固定连接,所述第一连接杆110上套接有多个层叠设置在下一挡板119上的第一弹性软体111,其中位于顶部的第一弹性软体111上方设有套接在第一连接杆 110上的上一挡板112,所述上一挡板112的上端面固定设有多个穿过下一板块115且伸入下一槽孔115a内与第一环形推块118固定连接的第一顶杆113,在上一挡板112抵触在下一板块115的下端时,第一顶杆113推动第一环形推块118处于下一槽孔115a的上端位置,且第一环形推块118的上端面与下一板块115的上端面平齐。所述第一弹性软体111为聚氨酯块。

63.所述上一冲模组件包括上一板块1114,所述机架1内在下横板2和上横板3之间固定设有中一横板1115,所述上横板3和中一横板1115之间固定设有四个第一竖直滑杆1116,所述上一板块1114沿竖直方向滑动连接在四个第一竖直滑杆1116之间;所述上一板块1114的下端固定设有第一安装板1117,所述第一安装板1117的下端固定设有与第一冲头117同轴的第一冲刀筒 1118,所述中一横板1115上设有供第一冲刀筒1118伸出的第一槽口1115a;所述第一冲刀筒1118内设有第一上滑腔1118a,所述第一上滑腔1118a内沿竖直方向

滑动连接有第一滑板1119,所述第一冲刀筒1118内设有与第一上滑腔1118a连通的第一下滑腔1118b,所述第一上滑腔1118a和第一下滑腔1118b 之间形成第一台阶1118c;所述第一滑板1119上设有用于伸入第一下滑腔 1118b内的第一退料筒1119a,所述第一上滑腔1118a内设有用于迫使第一滑板1119向下压紧在第一台阶1118c上的第五弹簧1120;在第一滑板1119压紧在第一台阶1118c上时,第一退料筒1119a的下端面与第一冲刀筒1118的下端面平齐;在第一冲刀筒1118向下运动时,第一冲刀筒1118压向第一环形推块118且与第一环形切刀116配合对板材剪切。

64.所述第一冲刀筒1118的外侧沿竖直方向滑动连接有第一环形压块1121,所述第一环形压块1121的上端面沿周向均匀固定有多个第一连接套1122,每个第一连接套1122内均沿竖直方向滑动连接有第一滑动块1123,每个第一滑动块1123上均设有伸出第一连接套1122且与第一安装板1117固定连接的第一轴杆1123a;所述第一环形压块1121和第一安装板1117之间设有套接在第一连接套1122外侧的第六弹簧1124,所述第六弹簧1124用于迫使第一环形压块1121向下运动;在第一滑动块1123位于第一连接套1122的上端时,第一环形压块1121的下端面与第一冲刀筒1118的下端面平齐。

65.本实施例中,所述第一拉伸模块12a和第二拉伸模块12b均包括下二冲模组件,所述下二冲模组件设置在下横板2上,所述上横板2上固定设有第二液压缸124,所述第二液压缸124的伸缩端向下伸出上横板3且设有位于下二冲模组件正上方的上二冲模组件;所述下二冲模组件包括固定安装在下横板2上的下二板块125,所述下二板块125上固定设有竖直向上延伸的第二冲头126,所述第二冲头126的外侧沿竖直方向滑动连接有第一套筒127,所述第一套筒127在靠近下端的外侧向外延伸设有第一凸边127a,所述下二板块 125的下端设有与第一凸边127a连接的第二弹性组件,所述第一套筒127的上端外侧设有倒圆角。

66.所述第二弹性组件包括下二挡板128,所述下二板块125的下端固定设有向下延伸的第二连接杆129,所述第二连接杆129的下端与下二挡板128固定连接,所述第二连接杆129上套接有多个层叠设置在下二挡板128上的第二弹性软体1210,其中位于顶部的第二弹性软体1210上方设有套接在第二连接杆129上的上二挡板1211,所述上二挡板1211的上端面固定设有多个向上穿过下二板块125且与第一凸边127a固定连接的第二顶杆1212,在上二挡板 1211抵触在下二板块125的下端时,第二顶杆1212推动第一凸边127a处于的上端位置,且第一套筒127的上端面与第二冲头126的上端面平齐。所述第二弹性软体1210为聚氨酯块。

67.所述上二冲模组件包括上二板块1213,所述机架1内在下横板2和上横板3之间固定设有中二横板1214,所述上横板3和中二横板1214之间固定设有四个第二竖直滑杆1215,所述上二板块1213沿竖直方向滑动连接在四个第二竖直滑杆1215之间;所述上二板块1213的下端固定设有第二安装板1216,所述第二安装板1216的下端固定设有第一横块1217,所述第一横块1217内设有第二上滑腔1217a,以及位于第二上滑腔1217a下方且与第二上滑腔 1217a连通的第二下滑腔1217b,所述第二上滑腔1217a和第二下滑腔1217b 之间形成第二台阶1217c;所述第一横块1217的下端固定设有第一环形冲块 1218,所述第一环形冲块1218与第二下滑腔1217b处于同轴位置;在第一横块1217向下运动时,所述第二冲头126伸入第一环形冲块1218内。所述第二上滑腔1217a内沿竖直方向滑动连接有第二滑板1219,所述第二滑板1219 上设有用于向下伸入第二下滑腔1217b内的第二退料筒1219a,所述第二

上滑腔1217a内设有用于迫使第二滑板1219向下压紧在第二台阶上的第三弹簧 1220;在第二滑板1219压紧在第二台阶上时,第二退料筒1219a的下端面与第一环形冲块1218的的下端面平齐。本实施例中,所述第一拉伸模块12a和第二拉伸模块12b的区别在于第二冲头126的直径不同,第一拉伸模块12a 中的第二冲头直径b大于第二拉伸模块12b中第二冲头的直径c。

68.本实施例中,所述冲压折边模块13包括下三冲模组件,所述下三冲模组件设置在下横板2上,所述上横板3上固定设有第三液压缸134,所述第三液压缸134的伸缩端向下伸出上横板3且设有位于下三冲模组件正上方的上三冲模组件;所述下三冲模组件包括固定安装在下横板2上的下三板块135,所述下三板块135的上端固定设有第一中间块136,所述第一中间块136的上端固定设有第一环形块137,所述第一环形块137的上端固定设有第一环形导套 138;所述第一中间块136内沿竖直方向滑动连接有第一导向滑柱139,所述第一导向滑柱139的下端设有用于迫使第一导向滑柱139向上伸出第一环形导套138的第一弹簧1310;所述第一环形块137内沿竖直方向滑动连接有套接在第一导向滑柱139上的第一环板1311,所述第一环板1311的上端设有向上延伸且滑动连接在第一导向滑柱139外侧和第一环形导套138内侧的第一环套1312;所述第一中间块136的上端设有用于迫使第一环板1311向上运动的第二弹簧1313。在第一环板1311的上端面抵触在第一环形导套138的下断面时,所述第一环套1312的上端面与第一环形导套138的上端面平齐。

69.所述下三板块135的下端面固定设有第七气缸1314;所述第一中间块136 内沿竖直方向设有第一导向滑孔136a,所述第一导向滑柱139沿竖直方向滑动连接在第一导向滑孔136a内,所述第一导向滑柱139内设有下端开口端的第一安装孔139a,所述第一安装孔139a的下端固定设有第一螺堵1314a,所述第七气缸1314的上端固定设有穿过第一螺堵1314a伸入第一安装孔139a 内的第一滑杆1315,所述第一滑杆1315的上端伸入第一安装孔139a内且设有第一挡块1316,所述第一弹簧1310的上端抵触在第一导向滑柱139的下端,所述第一弹簧1310的下端抵触在第七气缸1314的上端;在第七气缸1314收缩时,第一滑杆1315通过第一挡块1316带动第一导向滑柱139向下运动,在第七气缸1314伸出时,第一导向滑柱139在第一弹簧1310作用下向上伸出第一环形导套138。本实施例中,所述第一导向滑柱139的上端设有第一锥面139b;设置第一锥面139b能够便于套圈的管体结构套接在第一导向滑柱 139的上端。

70.所述上三冲模组件包括上三板块1317,所述机架1内在下横板2和上横板3之间固定设有中三横板1318,所述上横板3和中三横板1318之间固定设有四个第三竖直滑杆1318b,所述上三板块1317沿竖直方向滑动连接在四个第三竖直滑杆1318b之间;所述上三板块1317的下端固定设有第三安装板 1319,所述第三安装板1319内设有第三上滑腔1319a,所述第三安装板1319 内在第三上滑腔1319a的下端固定设有第一冲套1320,所述第一冲套1320用于向下冲压套圈形成翻边结构,所述中三横板1318上设有供第一冲套1320 伸出的第三槽口1318a。所述第三上滑腔1319a内沿竖直方向滑动连接有第三滑板1321,所述第三滑板1321上设有用于向下伸入第一冲套1320内的第三退料筒1321a,所述第三上滑腔1319a内设有用于迫使第三滑板1321向下压紧在第一冲套1320上端的第七弹簧1321b;在第三滑板1321压紧在第一冲套 1320上端时,第三退料筒1321a的下端面与第一冲套1320的的下端面平齐。所述第一冲套1320的外侧沿竖直方向滑动连接有第二环形压块1322,所述

第二环形压块1322的上端面沿周向均匀固定有多个第二连接套1323,每个第二连接套1323内均沿竖直方向滑动连接有第二滑动块1324,每个第二滑动块 1324上均设有伸出第二连接套1323且与第三安装板1319固定连接的第二轴杆1324a;所述第二环形压块1322和第三安装板1319之间设有套接在第二连接套1323外侧的第八弹簧1325,所述第八弹簧1325用于迫使第二环形压块 1322向下运动;在第二滑动块1324位于第二连接套1323的上端时,第二环形压块1322的下端面与第一冲套1320的下端面平齐。

71.本实施例中,所述冲孔模块14包括下四冲模组件,所述下四冲模组件设置在下横板2上,所述上横板2上固定设有第四液压缸144,所述第四液压缸 144的伸缩端向下伸出上横板3且设有位于下四冲模组件正上方的上四冲模组件;所述下四冲模组件包括包括固定安装在下横板2上的下四板块145,所述下四板块145的上端固定设有第一模块146,所述第一模块146的上端固定设有第二模块147,所述第一模块146内沿竖直方向设有第一滑孔146a,所述第二模块147内沿竖直方向设有第二滑孔147a,所述第一滑孔146a内沿竖直方向滑动连接有第一滑块148,所述第一滑块148的上端固定设有用于向上伸出第二滑孔147a的第一冲柱149,所述第一冲柱149的上端固定设有第一刀头1410;所述下四板块145的下端固定设有第一气缸1411,所述第一气缸1411 的伸缩端通过第三连接杆1411a与第一滑块148固定连接,第一气缸1411伸出时,第一滑块148带动第一刀头1410向上伸出第二滑孔147a,第一气缸 1411收缩时,第一滑块148带动第一刀头1410向下缩入第二滑孔147a内;所述第一模块146上设有第一定位组件,所述第一定位组件用于在上四冲模组件向下运动时将第一滑块148定位在第一滑孔146a的上端位置。

72.所述第一定位组件包括第二气缸1412,所述第一模块146内沿垂直于第一滑孔146a方向设有左右贯穿的第一滑槽146b,所述第一滑槽146b的左右两端均滑动连接有第三滑块1413,所述第一模块146的左右两侧在第一滑槽 146b的左右两端均固定设有第一挡板1414,所述第二气缸1412为两个分别固定在两个第一挡板1414上,每个第二气缸1412的伸缩端均伸入第一滑槽 146b内且与第三滑块1413固定连接;在两个第二气缸1412伸出时,两个第三滑块1413相向运动至第一滑块148的下方位置;在两个第二气缸1412收缩时,两个第三滑块1413背向运动离开第一滑块148的下方位置。

73.所述上四冲模组件包括上四板块1415,所述机架1内在下横板2和上横板3之间固定设有中四横板1416,所述上横板3和中四横板1416之间固定设有四个第四竖直滑杆1417,所述上四板块1415沿竖直方向滑动连接在四个第四竖直滑杆1417之间,所述第四液压缸144的伸缩端与上四板块1415固定连接;所述上四板块1415的下端固定设有第四安装板1418,所述第四安装板 1418的下端面固定设有两个第一侧板1419,两个第一侧板1419的下端之间固定设有第一垫块1420,所述第一垫块1420内沿竖直方向设有贯穿的第三滑孔1420a,所述第一垫块1420的下端在第三滑孔1420a处固定设有第二环形导套1421,在上四板块1415向下冲压时,第一刀头1410穿过第二环形导套 1421进入第二滑孔147a内;所述中四横板1416上设有供第二环形导套1421 伸出的第四槽口1416a。所述第一垫块1420的上端在第三滑孔1420a处设有弯折的第一挡片1422;设置第一挡片1422能够将冲压掉的圆片向前侧导出。所述中四横板1416上在第一挡片1422的前侧固定设有送料板1423,设置送料板1423能够将由第一挡片1422导向的圆片送出。

74.本实施例中,所述冲孔压毛刺模块15包括下五冲模组件,所述下五冲模组件设置

在下横板2上,所述上横板3上固定设有第五液压缸154,所述第五液压缸154的伸缩端向下伸出上横板且设有位于下五冲模组件正上方的上五冲模组件;所述下五冲模组件包括固定安装在下横板2上的下五板块155,所述下五板块155的上端固定设有第三模块156,所述第三模块156的上端固定设有第四模块157,所述第三模块156内沿竖直方向设有第三滑孔156a,所述第四模块157内沿竖直方向设有第四滑孔157a,所述第三滑孔156a内沿竖直方向滑动连接有第二滑块158,所述第二滑块158的上端固定设有用于向上伸出第四滑孔157a的第一导柱159,所述第一导柱159的上端设有避让凹槽 159a;所述下五板块155的下端固定设有第三气缸1511,所述第三气缸1511 的伸缩端通过第四连接杆1511a与第二滑块158固定连接,第三气缸1511伸出时,第二滑块158带动第一导柱159向上伸出第四滑孔157a,第三气缸1511 收缩时,第二滑块158带动第一导柱159向下缩入第四滑孔157a内;所述第三模块156上设有第二定位组件,所述第二定位组件用于在上五冲模组件向下运动时将第二滑块158定位在第三滑孔156a的上端位置。

75.所述第二定位组件包括第四气缸1512,所述第三模块156内沿垂直于第三滑孔156a方向设有左右贯穿的第二滑槽156b,所述第二滑槽156b的左右两端均滑动连接有第四滑块1513,所述第三模块156的左右两侧在第二滑槽 156b的左右两端均固定设有第二挡板1514,所述第四气缸1512为两个分别固定在两个第二挡板1514上,每个第四气缸1512的伸缩端均伸入第二滑槽 156b内且与第四滑块1513固定连接;在两个第四气缸1512伸出时,两个第四滑块1513相向运动至第二滑块158的下方位置;在两个第四气缸1512收缩时,两个第四滑块1513背向运动离开第二滑块158的下方位置。

76.所述上五冲模组件包括上五板块1515,所述机架1内在下横板2和上横板3之间固定设有中五横板1516,所述上横板3和中五横板1516之间固定设有四个第五竖直滑杆1517,所述上五板块1515沿竖直方向滑动连接在四个第五竖直滑杆1517之间,所述第五液压缸154的伸缩端与上五板块1515固定连接;所述上五板块1515的下端固定设有第五安装板1518,所述第五安装板 1518的下端面固定设有两个第二侧板1519,两个第二侧板1519的下端之间固定设有第二垫块1520,所述第二垫块1520的下端固定设有第三冲头1530,在上五板块1515向下冲压时,第三冲头1530向下穿过冲孔插入避让凹槽内;所述中五横板1516上设有供第三冲头1530伸出的第五槽口1516a。

77.本实施例中,所述冲孔内折边模块16包括下六冲模组件,所述下六冲模组件设置在下横板2上,所述上横板3上固定设有第六液压缸164,所述第六液压缸164的伸缩端向下伸出上横板且设有位于下六冲模组件正上方的上六冲模组件;所述下六冲模组件包括固定安装在下横板2上的下六板块165,所述下六板块165的上端通过两个竖直侧板166固定设有第一安装块167,所述第一安装块167内设有第一竖直滑孔167a,所述第一竖直滑孔167a内沿竖直方向滑动连接有第一导滑柱168,所述第一导滑柱168用于插入套圈的管体结构内,所述下六板块165的下端固定设有第五气缸169,所述第五气缸169的伸缩端竖直向上且与第一导滑柱168的下端固定连接。所述第一安装块167 的上端在第一导滑柱168的外侧嵌接有第三垫块1610,设置第三垫块1610保证对冲孔冲压内折边时,不会对第一安装块167造成压痕,即使第三垫块1610 磨损后,更换也比较方便。

78.所述上六冲模组件包括上六板块1611,所述机架1内在下横板2和上横板3之间固定设有中六横板1612,所述上横板3和中六横板1612之间固定设有四个第六竖直滑杆1613,

所述上六板块1611沿竖直方向滑动连接在四个第六竖直滑杆1613之间,所述第六液压缸164的伸缩端与上六板块1611固定连接;所述上六板块1611的下端固定设有第六安装板1614,所述第六安装板 1614的下端面固定设有第二横块1615,所述第二横块1615的下端固定设有第三横块1616,所述第三横块1616的下端固定设有竖直向下延伸的冲压柱 1617,所述冲压柱1617用于向下插入冲孔冲压形成内折边;所述中六横板1612 上设有供冲压柱1617伸出的第六槽口1612a。所述冲压柱1617的下端设有倒锥面1617a;设置倒锥面1617a能够在冲压柱1617向下冲压时挤压冲孔变形向内翻折形成内折边。

79.所述第三横块1616的下端固定设有套接在冲压柱1617上的第四横块 1618,所述第四横块1618内设有第四滑腔1618a,所述第四滑腔1618a内沿竖直方向滑动连接有套接在冲压柱1617上的环形板1619,所述环形板1619 的下端设有向下延伸套接在冲压柱1617外侧的压套1619a;所述第二横块 1615内设有第三滑腔1615a,所述第三滑腔1615a内沿竖直方向滑动连接有弹簧板1620,所述环形板1619的上端设有向上延伸且伸入第四滑腔1618a内第一连杆1621,所述第一连杆1621的上端抵触在弹簧板1620下端;所述第三滑腔1615a内设有用于迫使弹簧板1620向下运动的第四弹簧1622;在弹簧板1620处于第三滑腔1615a的下端时,环形板1619位于第四滑腔1618a的下端。

80.本实施例中,所述边缘冲切模块17包括下七冲模组件,所述下七冲模组件设置在下横板2上,所述上横板3上固定设有第七液压缸174,所述第七液压缸174的伸缩端向下伸出上横板3且设有位于下七冲模组件正上方的上七冲模组件;所述下七冲模组件包括固定安装在下横板2上的下七板块175,所述下七板块175的上端通过两个第一支撑板176固定设有第一底块177,所述第一底块177内设有第一竖直通孔177a,所述第一底块177在第一竖直通孔 177a的上端固定设有与上七冲模组件配合的第一环形切块178。

81.所述下七板块175内在第一竖直通孔177a的正下方设有上斜槽口175a,所述下横板2内设有与上斜槽口连通的下斜槽口2a;设置上斜槽口175a和下斜槽口2a能够便于将剪切后的套圈送出。所述第一环形切块178内设有内圈孔178a,以及位于内圈孔178a下方的第一槽孔178b,所述内圈孔178a的直径小于第一槽孔178b的直径,所述内圈孔178a和第一槽孔178b之间形成阻挡台肩178c,所述阻挡台肩178c用于防止套圈由内圈孔178a向上脱离;设置阻挡台肩178c能够防止在上七冲模组件向上运动时带动套圈脱离内圈孔 178a。

82.所述上七冲模组件包括上七板块179,所述机架1内在下横板2和上横板 3之间固定设有中七横板1710,所述上横板3和中七横板1710之间固定设有四个第七竖直滑杆1711,所述上七板块179沿竖直方向滑动连接在四个第七竖直滑杆1711之间,所述第七液压缸174的伸缩端与上七板块179固定连接;所述上七板块179的下端固定设有第七安装板1712,所述第七安装板1712的下端面通过支撑块1712a固定设有第五横块1713,所述第五横块1713的下端固定设有第六横块1714,所述第六横块1714的下端螺纹连接有冲切套1715,所述冲切套1715与第一环形切块178配合对翻边结构的边缘剪切;所述中七横板1710上设有供冲压柱伸出的第七槽口1710a。

83.所述第五横块1713内固定设有向下延伸的第三轴杆1716,所述第三轴杆 1716与冲切套1715处于同轴位置,所述第三轴杆1716上滑动连接有第一推块1717,所述第三轴杆1716伸出第一推块1717的下端设有第二挡块1716a,所述冲切套1715内设有用于迫使第一推块1717压向第二挡块1716a的第九弹簧1718。所述第六横块1714的下端面固定设有四个

向下延伸的第一导滑杆 1719,四个第一导滑杆1719之间滑动连接由套接在冲切套1715上的压板 1720,所述压板1720内在每个第一导滑杆1719外侧均设有下端开口的第一导滑孔1720a,所述第一导滑杆1719的下端伸入第一导滑孔1720a内且设有第三挡块1719a,所述第六横块1714和压板1720之间设有用于迫使第三挡块 1719a处于第一导滑孔1720a上端的第十弹簧21。

84.本实施例中,所述搬运模块包括设置在下横板2左端的左挡块191,以及设置在下横板1右端的右挡块192,所述左挡块191和右挡块192之间沿竖直方向滑动连接有第一滑轨193,所述第一滑轨193上沿左右方向滑动连接有移动杆194,所述移动杆194上自左向右依次固定设有七个气动手指气缸195,每个气动手指气缸195上均设有两个夹爪196,气动手指气缸195用于控制两个夹爪196夹紧或张开,在两个夹爪196夹紧套圈的管体结构时,气动手指气缸195控制两个夹爪196靠拢;在两个夹爪196松开套圈的管体结构时,气动手指气缸195控制两个夹爪196分开;所述下横板2上固定设有用于驱动第一滑轨193上下运动的第十气缸197,所述机架1上固定设有用于驱动移动杆194左右运动的第六气缸198;在第六气缸198伸出时,移动杆194带动气动手指气缸195由左侧模块运动至右侧模块处,在第六气缸198收缩时,移动杆194带动气动手指气缸195由右侧模块运动至左侧模块处。在第十气缸197伸出时,第一滑轨向上带动气动手指气缸195向上运动,在第十气缸 197收缩时,第一滑轨向下带动气动手指气缸195向下运动。通过第十气缸、第六气缸、气动手指气缸的配合实现套圈的抓取和移动。

85.本发明还提供一种用上述套圈加工设备加工套圈的方法,包括以下步骤:

86.s1,将板材送入预冲压模块11内,预冲压模块11对板材冲压形成直径为a的管体结构;

87.s2,控制搬运模块将预冲压模块11加工后的套圈送入第一拉伸模块12a,并控制第一拉伸模块12a将套圈的管体结构拉伸至直径为b的管体结构;

88.s3,控制搬运模块将第一拉伸模块12a加工后的套圈送入第二拉伸模块 12b,并控制第二拉伸模块12b将套圈的管体结构拉伸至直径为c的管体结构;

89.s4,控制搬运模块将第二拉伸模块12b加工后的套圈送入冲压折边模块 13,并控制冲压折边模块13对套圈的管体结构冲压形成翻边结构;

90.s5,控制搬运模块将冲压折边模块13加工后的套圈送入冲孔模块14,并控制冲孔模块14对套圈的管体结构的盲端冲孔;

91.s6,控制搬运模块将冲孔模块14加工后的套圈送入冲孔压毛刺模块15,并控制冲孔压毛刺模块15对套圈的冲孔冲压毛刺;

92.s7,控制搬运模块将冲孔压毛刺模块15加工后的套圈送入冲孔内折边模块16,并控制冲孔内折边模块16对套圈的冲孔冲压形成内折边;

93.s8,控制搬运模块将冲孔内折边模块16加工后的套圈送入边缘冲切模块 17,并控制边缘冲切模块17对套圈的翻边结构冲切边缘废料;

94.s9,重复s1-s8实现套圈的自动加工。

95.上述s1中,预冲压模块11对板材冲压形成直径为a的管体结构时,将板材放置在下一板块115上端面,先控制第一液压缸114伸出,第一液压缸 114带动上一板块1114沿四个第一竖直滑杆1116向下运动,上一板块1114 带动固定在第一安装板1117上的第一冲刀筒

1118由第一槽口1115a向下伸出,第一冲刀筒1118的下端压在板材上并随着第一液压缸114伸出向下伸入下一槽孔115a内,此时下一槽孔115a内的第一冲头117相对第一冲刀筒1118 向上冲压板材并伸入第一下滑腔1118b内,从而形成套圈的管体结构;另外,在第一冲刀筒1118向下伸入下一槽孔115a内时,第一冲刀筒1118与第一环形切刀116配合对板材进行剪切,而且第一冲刀筒1118向下伸入下一槽孔 115a的过程中推动第一环形推块118向下运动,本实施例中,在第一冲刀筒 1118向下冲压板材时,第一环形压块1121将板材压紧在第一环形切刀116上,从而能够保证第一冲刀筒1118向下与第一环形切刀116配合剪切板材时,防止板材出现向上翘起的现象。待第一液压缸114完全伸出后,控制第一液压缸114收缩,第一液压缸114带动上一冲模组件向上运动,在上一冲模组件向上运动时,上一板块1114沿四个第一竖直滑杆1116向上运动,上一板块 1114带动固定在第一安装板1117上的第一冲刀筒1118由下一槽孔115a内向上退出,在第一冲刀筒1118向上运动时,第一环形推块118在第一弹性软体 111的作用下向上运动,从而将套接在第一冲头117上的管体结构由下一槽孔 115a的上端推出,于此同时,第一退料筒1119a在第一弹簧1120作用下将套圈的管体结构由第一下滑腔1118b向下推出,从而完成直径为a的管体结构的加工。

96.上述s2和s3中,第一拉伸模块和第二拉伸模块工作时,先将待拉伸的套圈的管体结构放置在套圈的上端,然后控制第二液压缸124带动上二冲模组件向下运动,在上二冲模组件向下冲压时,上二板块1213沿四个第二竖直滑杆1215向下运动,上二板块1213带动固定在第二安装板1216上的第一横块1217由槽口向下伸出,设置在第一横块1217下端的第一环形冲块1218压紧在管体结构的上端,随着第一横块1217继续向下运动,第一环形冲块1218 推动管体结构向下,当第二冲头126的上端抵触在管体结构的盲端时,随着第一横块1217继续下移,第二冲头126相对第一环形冲块1218向上运动,第二冲头126冲压管体结构由第一环形冲块1218的内圈向第二下滑腔1217b 内运动,从而实现对管体结构的拉伸及缩小管体结构的直径;在第二冲头126 冲压管体结构向第二下滑腔1217b内运动时,推动第二退料筒1219a向上压缩第三弹簧1220,另外,在第一环形冲块1218推动管体结构向下运动时,管体结构推动第一凸边127a压缩第二弹性软体1210。待第二液压缸124完全伸出后,控制第二液压缸124收缩,第二液压缸124带动上二冲模组件向上运动;在上二冲模组件向上运动时,上二板块1213沿四个第二竖直滑杆1215 向上运动,上二板块1213带动固定在第二安装板1216上的第一横块1217向上运动,在第一横块1217带动第一环形冲块1218向上运动,第一凸边127a 在第二弹性软体1210的作用下带动套管向上运动,将拉伸后的管体结构向上送出,于此同时,在第一横块1217向上运动时,第二退料筒1219a将拉伸后的管体结构由第二下滑腔1217b向下推出,从而完成管体结构的拉伸。

97.上述s4中,冲压折边模块13对套圈的管体结构冲压形成翻边结构时,先控制第七气缸1314伸出,第一导向滑柱139在第一弹簧1310作用下上端伸出第一环形导套138,接着将待冲压的套圈的管体结构套接在第一导向滑柱 139的上端,然后控制液压缸4带动上冲模组件向下运动,在上冲模组件向下冲压时,上三板块1317沿四个第三竖直滑杆1318b向下运动,上三板块1317 带动固定在第三安装板1319上的第一冲套1320由第三槽口1318a向下伸出,第一冲套1320向下运动,使得套圈的管体结构上端插入第一冲套1320内,随着第一冲套1320继续向下运动,推动管体结构的下端抵触在第一环套1312 的上端且随着第一冲套1320继续向下运动,管体结构的下端凸边在第一冲套 1320和第一环形导套138的内圈作用

下形成翻边结构,与此同时,第一冲套 1320推动第一环套1312向下运动压缩第二弹簧1313,第一导向滑柱139向下压缩第一弹簧1310;待液压缸4完全伸出后,控制液压缸4和第七气缸1314 收缩,液压缸4收缩时带动上冲模组件向上运动,上三板块1317沿四个第三竖直滑杆1318b向上运动,上三板块1317带动固定在第三安装板1319上的第一冲套1320向上运动,第一环套1312在第一弹簧1310作用下推动套圈的翻边结构向上运动,从而将套圈向上送出,与此同时,第三退料筒1321a将冲压有翻边结构的套圈由第一冲套1320的下端向下推出,且第二环形压块 1322在第八弹簧1325作用下推动翻边结构向下运动,从而能够便于第一冲套 1320的下端向上脱离翻边结构,第七气缸1314收缩时通过第一滑杆1315和第一挡块1316,以及设置在第一安装孔139a下端的第一螺堵1314a,带动第一导向滑柱139向下运动并从管体结构中退出,以便于将套圈取下。

98.上述s5中,冲孔模块14对套圈的管体结构的盲端冲孔时,先控制第一气缸1411伸出,第一滑块148带动第一冲柱149以及设置在第一冲柱149上端的第一刀头1410向上伸出第二滑孔147a,接着控制两个第二气缸1412伸出,两个第二气缸1412伸出时,两个第三滑块1413相向运动至第一滑块148 的下方位置,将第一滑块148定位在第一滑孔146a的上端位置,然后将待冲孔的套圈的管体结构套接在第一冲柱149的上端,接着控制第四液压缸144 带动上四冲模组件向下运动,在上四冲模组件向下冲压时,上四板块1415沿四个第四竖直滑杆1417向下运动,上四板块1415带动固定在第四安装板1418 下方的第二环形导套1421由第四槽口1416a向下伸出,第二环形导套1421 向下冲压到第一刀头1410上,第一刀头1410相对第二环形导套1421向上运动对管体结构的盲端冲孔;冲孔完成后,控制第四液压缸144收缩,第四液压缸144带动上四冲模组件向上运动,上四板块1415沿四个第四竖直滑杆1417向上运动,上四板块1415带动固定在第四安装板1418下方的第二环形导套1421向上运动,第一冲柱149上的第一刀头1410由第二环形导套1421 退出,与此同时,控制两个第二气缸1412收缩,两个第二气缸1412收缩时,两个第三滑块1413背向运动离开第一滑块148的下方位置将第一滑块148解锁,接着控制第一气缸1411收缩,带动第一冲柱149向下运动,第一冲柱149 带动第一刀头1410由管体结构内向下缩入第二滑孔147a内,此时将完成冲孔的套圈取下即可。

99.上述s6中,冲孔压毛刺模块15对套圈的冲孔冲压毛刺时,先控制第三气缸1511伸出,第二滑块158带动第一导柱159向上伸出第四滑孔157a,接着控制两个第四气缸1512伸出,两个第四气缸1512伸出时,两个第四滑块 1513相向运动至第二滑块158的下方位置,将第二滑块158定位在第三滑孔 156a的上端位置,然后将冲孔的套圈的管体结构套接在第一导柱159的上端,接着控制第五液压缸154带动上五冲模组件向下运动,在上五冲模组件向下冲压时,上五板块1515沿四个第五竖直滑杆1517向下运动,上五板块1515 带动固定在第五安装板1518下方的第三冲头1530由第五槽口1516a向下伸出,第三冲头1530向下冲压穿过冲孔进入避让凹槽内实现对冲孔压毛刺;冲孔压毛刺完成后,控制第五液压缸154收缩,第五液压缸154带动上五冲模组件向上运动,上五板块1515沿四个第五竖直滑杆1517向上运动,上五板块1515带动固定在第五安装板1518下方的第三冲头1530向上运动退出避让凹槽和冲孔,与此同时,控制两个第四气缸1512收缩,两个第四气缸1512 收缩时,两个第四滑块1513背向运动离开第二滑块158的下方位置将第二滑块158解锁,接着控制第三气缸1511收缩,带动第一导柱159向下运动,第一导柱159由管体结构内向下缩入第四滑孔157a内,此

时将完成冲孔冲压毛刺的套圈取出即可。

100.上述s7中,冲孔内折边模块16对套圈的冲孔冲压形成内折边时,先控制第五气缸169伸出,第一导滑柱168的上端伸出第一竖直滑孔167a,然后将套圈的管体结构套接在第一导滑柱168的上端且控制冲孔朝上,接着控制第六液压缸164带动上六冲模组件向下运动,在上六冲模组件向下冲压时,上六板块1611沿四个第六竖直滑杆1613向下运动,上六板块1611带动固定在第六安装板1614下方的冲压柱1617由第六槽口1612a向下伸出,冲压柱 1617向下冲压到冲孔内在冲孔处形成内折边,与此同时,在上六板块1611向下运动时,压套1619a向下插入翻边结构内,且随着冲压柱1617继续向下运动,压套1619a通过环形板1619、第一连杆1621、弹簧板1620压缩第四弹簧1622。第六液压缸164完全伸出后,控制第六液压缸164收缩,第六液压缸164带动上六冲模组件向上运动,同时控制第五气缸169收缩带动第一导滑柱168向下缩入第一竖直滑孔167a内,在上六冲模组件向上运动时,上六板块1611沿四个第六竖直滑杆1613向上运动,上六板块1611带动固定在第六安装板1614下方的冲压柱1617向上运动,冲压柱1617由冲孔处退出。

101.上述s8中,边缘冲切模块17对套圈的翻边结构冲切边缘废料时,先将套圈的翻边结构放入第一环形切块178的内圈孔178a中且保持管体结构竖直向上,接着控制第七液压缸174带动上七冲模组件向下运动,在上七冲模组件向下冲压时,上七板块179沿四个第七竖直滑杆1711向下运动,上七板块 179带动固定在第七安装板1712下方的冲切套1715由第七槽口1710a向下伸出,冲切套1715向下冲压与第一环形切块178配合对翻边结构边缘的废料进行剪切,在冲切套1715向下剪切时,第一推块1717压紧在管体结构的上端且第九弹簧1718被压缩,且在冲切套1715与第一环形切块178完成剪切时,第一推块1717推动套圈向下由第一竖直通孔177a掉落,另外,在冲切套1715 向下剪切时,压板1720压紧在翻边结构边缘的废料上,从而能够防止冲切套 1715剪切时翻边结构边缘的废料上翘,从而保证了剪切的质量。当第七液压缸174完全伸出后,控制第七液压缸174收缩,第七液压缸174带动上七冲模组件向上运动,上七冲模组件向上运动时,上七板块179沿四个第七竖直滑杆1711向上运动,上七板块179带动固定在第七安装板1712下方的冲切套1715向上运动,冲切套1715由第一环形切块178退出。

102.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

103.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。