1.本发明属于化合物制备领域,涉及三氟氯乙烯或三氟乙烯的制备,具体涉及一种临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂及制备方法。

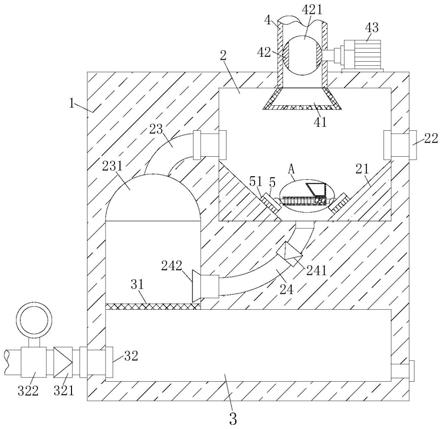

背景技术:

2.三氟氯乙烯和三氟乙烯都是重要的含氟聚合单体,可制备一系列氟涂料、氟树脂、氟橡胶及氟氯润滑油等。同时,三氟氯乙烯也是一种重要的含氟中间体,可以制备下游产品如三氟乙烯、三氟溴乙烯、六氟丁二烯、三氟苯乙烯、氟溴油等;三氟乙烯则是高档纯棉织物重要的整理剂及一些重要含氟产品的反应原料。传统合成三氟氯乙烯采用1,1,2-三氟-2,2,1-三氯乙烷(cfc-113)锌粉法还原工艺,该工艺为间歇釜式生产,生产设备庞大,效率较低,三氟氯乙烯或三氟乙烯的生产速率难以控制,并伴有许多副产物的产生(包括二氟乙烯、二氟氯乙烯等)。针对金属锌粉还原脱氯工艺所存在的诸多问题。

3.近年来allied chemistry、uccc、大金、苏威、日本哈龙、大连振邦等众多国内外企业提出了cfc-113催化加氢脱氯制备三氟氯乙烯的工艺新方法,例如美国专利us5089454报道了以活性炭、氧化铝、氧化钛等材料为载体,碱金属和碱土金属盐的一种或多种为助剂,以viii族金属为催化剂活性组分,当反应温度为200~300oc,三氟氯乙烯的转化率在40%左右;中国专利cn1065261a和欧洲专利ep0747337b1公布了以至少一种viii族金属(钌、铑、铱、铂和钯)和铜组成的催化剂。中国专利cn1351903a也公开了用于cfc-113加氢脱氯制备三氟氯乙烯或三氟乙烯的以活性炭为载体,贵金属和金属铜为主催化剂,同时添加富镧混合稀土(或者金属镧)和碱金属锂作为改质助剂共同组成的四元催化剂,该催化剂反应所得三氟氯乙烯的选择性最高仅为92%,三氟氯乙烯或三氟乙烯的总选择性最高到98.2%,未公开对于三氟乙烯的选择性的调控。然而国内外专利报道的加氢脱氯用非贵金属催化剂往往反应温度较高,催化寿命短;而报道的贵金属催化剂虽然反应温度低,活性高,但是所用贵金属原料价格昂贵,导致整个工艺生产成本增加,同时在以贵金属为主要活性组分的催化剂中,反应过程中因为催化剂活性高而导致的三氟氯乙烯进一步脱氯产物三氟乙烯选择性不好控制。因此,非常有必要进行能用于cfc-113临氢脱氯的高活性、高选择性催化剂的开发。

4.目前用于cfc-113催化临氢脱氯制备三氟氯乙烯或三氟乙烯的催化剂价格昂贵、原料转化率不高以及两种产物无法调控高选择性合成等问题。基于此,为应对日益严峻的环保形势和工业应用,迫切需要设计制备低温高活性、环保催化剂用于cfc-113气相催化临氢脱氯高选择合成三氟氯乙烯或三氟乙烯。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于,提供一种临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂及制备方法,解决现有技术中的催化剂难以兼顾原料的转化

率、选择性和成本的技术问题。

6.为了解决上述技术问题,本发明采用如下技术方案予以实现:

7.一种临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂,该催化剂的活性组分包括金属钯和磷化镍,该催化剂的助剂包括金属铜和金属钾,该催化剂的载体包括活性炭;

8.所述的金属钯的用量为催化剂总重量的0.05%至10%之间;

9.所述的磷化镍的用量为催化剂总重量的1%至30%之间;

10.所述的金属铜的用量为催化剂总重量的0.5%至30%之间;

11.所述的金属钾的用量为催化剂总重量的0.05%至5%之间。

12.本发明还具有如下技术特征:

13.优选的,所述的金属钯的用量为催化剂总重量的0.1%至5%。

14.优选的,所述的磷化镍的用量为催化剂总重量的5%至20%。

15.优选的,所述的金属铜的用量为催化剂总重量的1%至20%;

16.优选的,所述的金属钾的用量为催化剂总重量的1%至3%。

17.优选的,所述的磷化镍为ni2p或ni3p。

18.本发明还保护一种如上所述的临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂的制备方法,所述的磷化镍活性组分先浸渍于活性炭上,经过焙烧处理之后所得前体盐再进行金属钯、金属铜和金属钾的浸渍;金属钯、金属铜和金属钾采用同时浸渍,或分开浸渍。

19.分开浸渍时,加入金属钯、金属铜和金属钾的浸渍顺序不限。

20.本发明与现有技术相比,具有如下技术效果:

21.(ⅰ)本发明的催化剂为金属钯和磷化镍为主活性组分、金属铜和钾作为助剂金属,并且以活性炭作为载体的复合型催化剂,用于cfc-113催化临氢脱氯高选择性合成三氟氯乙烯或三氟乙烯。能够解决现有技术中的催化剂难以兼顾原料的转化率、选择性和成本的技术问题。

22.(ⅱ)本发明的催化剂反应性能优良,并且实现单一产物三氟氯乙烯或三氟乙烯的可控高选择性合成。

附图说明

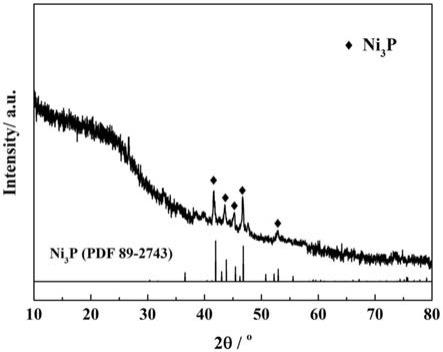

23.图1是实施例1制得的催化剂a的xrd谱图。

24.图2是实施例1制得的催化剂a的sem-element图。

25.图3是产物三氟氯乙烯的gc-ms图谱。

26.图4是产物三氟乙烯的gc-ms图谱。

27.图5是实施例2制得的催化剂b的xrd谱图。

28.图6是实施例2制得的催化剂b的sem-element图。

29.图7是实施例3制得的催化剂c的xrd谱图。

30.图8是实施例3制得的催化剂c的sem-element图。

31.图9是实施例4制得的催化剂d的xrd谱图。

32.图10是实施例4制得的催化剂d的sem-element图。

33.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

34.本发明的催化剂以金属钯以及磷化镍(ni2p或ni3p)为主要活性组分,并添加金属铜和钾作为助剂,并且以活性炭作为载体。

35.本发明的催化剂性能测试方法为:量取5ml本发明中的催化剂转入固定床管式反应器中,催化剂床层温度到达240℃后通入cfc-113和氢气,接触时间为8s,h2压力0.2mpa,h2/cfc-113摩尔比为2。运行8h后产物经水、碱洗吸收氟化氢、氯化氢后进气相色谱仪进行分析,采用面积归一化法计算cfc-113的转化率及目标产物选择性。

36.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

37.实施例1:

38.本实施例给出一种临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂,即复合型催化剂,所述的复合型催化剂包括金属钯和磷化镍(ni3p),助剂为金属铜和金属钾,载体为活性炭。

39.称取1.6g ni(no3)2·

6h2o和0.25g(nh4)2hpo4,溶解于5ml稀硝酸溶液(浓度为1mol/l)中,取5g活性炭加入上述混合浸渍液,浸渍,静置过夜,在120℃烘箱中干燥12h,500℃马弗炉中焙烧3h,即得到含ni3p的活性炭负载催化剂前体;称取0.045g氯化钯、0.72g氯化铜和0.11g氯化钾溶解于5ml去离子水中,之后浸渍到含ni3p的活性炭负载催化剂前体上,静置过夜,在120℃烘箱中干燥12h,由此制成催化剂的重量组成大致为0.5%pd-10%ni3p-5%cu-1%k/c的催化剂前体盐。

40.采用原位程序升温还原前体盐的方法制备催化剂。程序升温步骤主要包括两步:(1)在h2气氛下(流速150ml/min)从室温以5℃/min升温至120℃,并且在120℃下保持1小时以驱除催化剂吸附的水;(2)从120℃以5℃/min的升温速率升至400℃,然后从400℃以1℃/min升温到500℃,并在还原终温下保持2小时,制得目标催化剂。

41.本实施例制得的催化剂的样品命名为a。

42.产品表征:

43.本实施例制得的催化剂a的xrd谱图如图1所示,本实施例制得的催化剂a的sem-element图如图2所示。

44.从图1中可知,样品主要晶相为ni3p(pdf 89-2743),2θ在36.4

°

、41.8

°

、42.8

°

、43.6

°

、45.2

°

、46.0

°

、46.6

°

、50.6

°

、52.1

°

和55.4

°

左右处的衍射峰,分别对应ni3p的(301)、(321)、(330)、(112)、(420)、(202)、(141)、(222)、(312)和(341)晶面。

45.从图2中可知,催化剂中含有ni、pd、cu、k和p五中元素,相对含量分别为11.26%、0.41%、5.41%、1.11%和81.8%。

46.因此,本实施例制得的催化剂a即为本技术中所要制得的目标复合型催化剂。

47.性能测试:

48.催化剂a用于cfc-113加氢脱氯制备三氟氯乙烯反应中,采用本发明所述催化剂性能测试方法可得:240℃下原料转化率为97%,三氟氯乙烯选择性为93%,三氟乙烯选择性为6%。图3是产物三氟氯乙烯的gc-ms图谱,质谱结果与标准谱图匹配度高,图3质谱结果及其峰值归属如下:存在m/z=116为分子离子峰,m/z=85为cf2=cfcl脱cf后离子峰,m/z=69为cf2=cfcl脱ccl后离子峰,m/z=47为碎片ccl的离子峰,m/z=31为碎片cf的离子峰。

从图3中可以看出,该化合物为三氟氯乙烯。图4是产物三氟乙烯的gc-ms图谱,质谱结果与标准谱图匹配度高,图4质谱结果及其峰值归属如下:存在m/z=82为分子离子峰,m/z=63为cf2=chf脱f后离子峰,m/z=51为cf2=chf脱cf后离子峰,m/z=31为碎片cf的离子峰。从图4中可以看出,该化合物为三氟乙烯。

49.对比例1:

50.本对比例给出一种催化剂,该催化剂与实施例1中的复合型催化剂之间的区别在于:本对比例中,将催化剂a中的助剂去掉,只保留pd和ni3p,然后将该催化剂用于cfc-113加氢脱氯制备三氟氯乙烯反应中,采用本发明的非负载型催化剂性能测试方法可得:在不添加任何其它试剂情况下,cfc-113转化率为91%,三氟氯乙烯和三氟乙烯的选择性分别为55%和44%,催化剂对反应原料转化率不高,同时单一产物的选择性低,不利于进一步的分离提纯。

51.实施例2:

52.本实施例给出一种临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂,即复合型催化剂,所述的复合型催化剂包括金属钯和磷化镍(ni2p),助剂为金属铜和金属钾,载体为活性炭。

53.称取1.58g ni(no3)2·

6h2o和0.375g(nh4)2hpo4,溶解于5ml稀硝酸溶液(浓度为1mol/l)中,取5g活性炭加入上述混合浸渍液,浸渍,静置过夜,在120℃烘箱中干燥12h,500℃马弗炉中焙烧3h,即得到含ni2p的活性炭负载催化剂前体;称取0.09g氯化钯、1.44g氯化铜和0.33g氯化钾溶解于5ml去离子水中,之后浸渍到含ni2p的活性炭负载催化剂前体上,静置过夜,在120℃烘箱中干燥12h,由此制成催化剂的重量组成大致为1.0%pd-15%ni2p-10%cu-3%k/c的催化剂前体盐。

54.采用原位程序升温还原前体盐的方法制备催化剂。程序升温步骤主要包括两步:(1)在h2气氛下(流速150ml/min)从室温以5℃/min升温至120℃,并且在120℃下保持1小时以驱除催化剂吸附的水;(2)从120℃以5℃/min的升温速率升至400℃,然后从400℃以1℃/min升温到500℃,并在还原终温下保持2小时,制得目标催化剂。

55.本实施例制得的催化剂的样品命名为b。

56.产品表征:

57.本实施例制得的催化剂b的xrd谱图如图5所示,本实施例制得的催化剂b的sem-element图如图6所示。

58.从图5中可知,样品主要晶相为ni2p(pdf 74-1385),2θ在40.4

°

、44.6

°

、47.4

°

、54.2

°

和55.0

°

左右处的衍射峰,分别对应ni3p的(111)、(201)、(210)、(300)和(211)晶面。

59.从图6中可知,催化剂中含有ni、pd、cu、k和p五中元素,相对含量分别为15.93%、0.95%、11.75%、4.11%和67.27%。

60.因此,本实施例制得的催化剂b即为本技术中所要制得的目标复合型催化剂。

61.性能测试:

62.催化剂b用于cfc-113加氢脱氯制备三氟乙烯反应中,采用本发明所述催化剂性能测试方法可得:240℃下原料转化率为95%,三氟氯乙烯选择性为96%,三氟乙烯选择性为3%。本实施例制得的产物三氟氯乙烯和三氟乙烯的gc-ms图谱分别与图3和图4基本相同。

63.对比例2:

64.本对比例给出一种催化剂,该催化剂与实施例2中的复合型催化剂之间的区别在于:本对比例中,将催化剂b中的助剂去掉,只保留pd和ni2p,然后将该催化剂用于cfc-113加氢脱氯制备三氟氯乙烯反应中,采用本发明的非负载型催化剂性能测试方法可得:在不添加任何其它试剂情况下,cfc-113转化率为89%,三氟氯乙烯和三氟乙烯的选择性分别为52%和47%,催化剂对反应原料转化率不高,同时单一产物的选择性低,不利于进一步的分离提纯。

65.实施例3:

66.本实施例给出一种临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂,即复合型催化剂,所述的复合型催化剂包括金属钯和磷化镍(ni2p),助剂为金属铜和金属钾,载体为活性炭。

67.称取2.1g ni(no3)2·

6h2o和0.5g(nh4)2hpo4,溶解于5ml稀硝酸溶液(浓度为1mol/l)中,取5g活性炭加入上述混合浸渍液,浸渍,静置过夜,在120℃烘箱中干燥12h,500℃马弗炉中焙烧3h,即得到含ni2p的活性炭负载催化剂前体;称取0.09g氯化钯、0.14g氯化铜和0.11g氯化钾溶解于5ml去离子水中,之后浸渍到含ni2p的活性炭负载催化剂前体上,静置过夜,在120℃烘箱中干燥12h,由此制成催化剂的重量组成大致为1.0%pd-20%ni2p-1%cu-1%k/c的催化剂前体盐。

68.采用原位程序升温还原前体盐的方法制备催化剂。程序升温步骤主要包括两步:(1)在h2气氛下(流速150ml/min)从室温以5℃/min升温至120℃,并且在120℃下保持1小时以驱除催化剂吸附的水;(2)从120℃以5℃/min的升温速率升至400℃,然后从400℃以1℃/min升温到500℃,并在还原终温下保持2小时,制得目标催化剂。

69.本实施例制得的催化剂的样品命名为c。

70.产品表征:

71.本实施例制得的催化剂c的xrd谱图如图7所示,本实施例制得的催化剂c的sem-element图如图8所示。

72.从图7中可知,样品主要晶相为ni2p(pdf 74-1385),2θ在40.4

°

、44.6

°

、47.4

°

、54.2

°

和55.0

°

左右处的衍射峰,分别对应ni3p的(111)、(201)、(210)、(300)和(211)晶面。

73.从图8中可知,催化剂中含有ni、pd、cu、k和p五中元素,相对含量分别为19.93%、0.95%、0.85%、1.16%和77.12%。

74.因此,本实施例制得的催化剂c即为本技术中所要制得的目标复合型催化剂。

75.性能测试:

76.催化剂c用于cfc-113加氢脱氯制备三氟乙烯反应中,采用本发明所述催化剂性能测试方法可得:240℃下原料转化率为94%,三氟氯乙烯选择性为5%,三氟乙烯选择性为94%。本实施例制得的产物三氟氯乙烯和三氟乙烯的gc-ms图谱分别与图3和图4基本相同。

77.对比例3:

78.本对比例给出一种催化剂,该催化剂与实施例3中的复合型催化剂之间的区别在于:本对比例中,将催化剂c中的助剂去掉,只保留pd和ni2p,然后将该催化剂用于cfc-113加氢脱氯制备三氟氯乙烯反应中,采用本发明的非负载型催化剂性能测试方法可得:在不添加任何其它试剂情况下,cfc-113转化率为86%,三氟氯乙烯和三氟乙烯的选择性分别为42%和57%,催化剂对反应原料转化率不高,同时单一产物的选择性低,不利于进一步的分

离提纯。

79.实施例4:

80.本实施例给出一种临氢脱氯催化合成三氟氯乙烯或三氟乙烯用催化剂,即复合型催化剂,所述的复合型催化剂包括金属钯和磷化镍(ni3p),助剂为金属铜和金属钾,载体为活性炭。

81.称取2.4g ni(no3)2·

6h2o和0.375g(nh4)2hpo4,溶解于5ml稀硝酸溶液(浓度为1mol/l)中,取5g活性炭加入上述混合浸渍液,浸渍,静置过夜,在120℃烘箱中干燥12h,500℃马弗炉中焙烧3h,即得到含ni3p的活性炭负载催化剂前体;称取0.18g氯化钯、0.14g氯化铜和0.11g氯化钾溶解于5ml去离子水中,之后浸渍到含ni3p的活性炭负载催化剂前体上,静置过夜,在120℃烘箱中干燥12h,由此制成催化剂的重量组成大致为2.0%pd-15%ni3p-1%cu-1%k/c的催化剂前体盐。

82.采用原位程序升温还原前体盐的方法制备催化剂。程序升温步骤主要包括两步:(1)在h2气氛下(流速150ml/min)从室温以5℃/min升温至120℃,并且在120℃下保持1小时以驱除催化剂吸附的水;(2)从120℃以5℃/min的升温速率升至400℃,然后从400℃以1℃/min升温到500℃,并在还原终温下保持2小时,制得目标催化剂。

83.本实施例制得的催化剂的样品命名为d。

84.产品表征:

85.本实施例制得的催化剂d的xrd谱图如图9所示,本实施例制得的催化剂d的sem-element图如图10所示。

86.从图9中可知,样品主要晶相为ni3p(pdf 89-2743),2θ在36.4

°

、41.8

°

、42.8

°

、43.6

°

、45.2

°

、46.0

°

、46.6

°

、50.6

°

、52.1

°

和55.4

°

左右处的衍射峰,分别对应ni3p的(301)、(321)、(330)、(112)、(420)、(202)、(141)、(222)、(312)和(341)晶面。

87.从图10中可知,催化剂中含有ni、pd、cu、k和p五中元素,相对含量分别为17.04%、2.08%、1.01%、0.99%和78.87%。

88.因此,本实施例制得的催化剂d即为本技术中所要制得的目标复合型催化剂。

89.性能测试:

90.催化剂d用于cfc-113加氢脱氯制备三氟氯乙烯反应中,采用本发明所述催化剂性能测试方法可得:240℃下原料转化率为95%,三氟氯乙烯选择性为4%,三氟乙烯选择性为95%。本实施例制得的产物三氟氯乙烯和三氟乙烯的gc-ms图谱分别与图3和图4基本相同。

91.对比例4:

92.本对比例给出一种催化剂,该催化剂与实施例4中的复合型催化剂之间的区别在于:本对比例中,将催化剂d中的助剂去掉,只保留pd和ni3p,然后将该催化剂用于cfc-113加氢脱氯制备三氟氯乙烯反应中,采用本发明的非负载型催化剂性能测试方法可得:在不添加任何其它试剂情况下,cfc-113转化率为86%,三氟氯乙烯和三氟乙烯的选择性分别为51%和48%,催化剂对反应原料转化率不高,同时单一产物的选择性低,不利于进一步的分离提纯。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。