一种覆膜砂壳膜铸造用t形冒口

技术领域

1.本发明涉及金属铸造领域,具体涉及一种覆膜砂壳膜铸造用t形冒口。

背景技术:

2.壳型铸造(shell mold casting ),用薄壳铸型生产铸件的铸造方法。通常,壳型铸造采用覆膜砂制壳,两壳粘结在一起形成铸型。

3.而在铸件生产中,通常在砂型中设置冒口,冒口的型腔是用于存贮液态金属,在铸件形成时用于给铸件补给金属,以便防止缩孔、缩松的现象的产生,另外冒口还具有排气和集渣的作用。在铸件生产中,冒口的主要作用是补缩。冒口的设计功能不同的冒口,其形式、大小和开设位置均不相同。

4.在壳型铸造中,通常在每个壳型上设置冒口,以便分别形成补缩,这在很大程度上造成了金属液的浪费。

技术实现要素:

5.本发明的主要目的是提供一种覆膜砂壳膜铸造用t形冒口,利用一个冒口同时实现对两个壳型铸件的补缩。

6.为了完成上述目的,本发明提供了一种覆膜砂壳膜铸造用t形冒口,包括依次连接第一部分、第二部分、第三部分和第四部分,其中,第一部分呈圆台状,第一部分的相对应的两侧向内收缩后与第二部分的两侧连接,且第二部分的两侧呈圆弧状,第一部分的另外相对应的两侧向下延伸分别形成第二部分的非圆弧状的两侧,第三部分呈腰圆状,第三部分的长边部分与第二部分的圆弧状的部分连接,第二部分的非圆弧状的两侧继续向下延伸形成第三部分圆弧状的两侧,第三部分的底部的四个侧边分别向内弯曲收缩后形成第四部分,第四部分的底部呈闭合状态,且第三部分的两侧的长边部分别对称开设有圆台状的冒口颈。

7.优选的,第二部分、第三部分和第四部分的高度之和是t形冒口总高度的0.5~0.7倍。

8.进一步优选的,第四部分的底部距离冒口颈的中心轴线的垂直高度是第二部分、第三部分和第四部分的高度之和的0.4~0.6倍。

9.更进一步优选的,第三部分的底部的最大水平长度与第二部分、第三部分和第四部分的高度之和相等。

10.更进一步优选的,第三部分的底部的宽度是t形冒口总高度的0.3~0.5倍。

11.更进一步优选的,第四部分的在长度方向的弧径是t形冒口总高度的0.15~0.25倍。

12.更进一步优选的,第四部分的在宽度方向的弧径是t形冒口总高度的0.05~0.15倍。

13.更进一步优选的,第二部分的圆弧部分的弧径与第四部分的在宽度方向的弧径相

等。

14.更进一步优选的,第一部分的斜度为87度。

15.本发明提供了一种覆膜砂壳膜铸造用t形冒口的制作方法,采用以下关系式:h1为已知高度;h2=0.5~0.7h1;h3=0.4~0.6h2;w1=h2;w2=0.3~0.5h1;r1=0.15~0.25h1;r2=0.05~0.15h1;其中,h1为t形冒口的总高度;h2为第二部分、第三部分和第四部分的高度之和;h3为第四部分的底部距离冒口颈的中心轴线的垂直高度;w1为第三部分的底部的最大水平长度;w2为第三部分的底部的宽度;r1为第四部分的在长度方向的弧径;r2为第四部分的在宽度方向的弧径或者为第二部分的圆弧部分的弧径。

16.本发明的有益效果为:本发明通过将冒口设置为t字形状,并在第三部分上设置冒口颈,通过冒口颈向铸件补缩,实现一个冒口补缩两个壳型铸件的目的。另外,第二部分设置为圆弧状,利于冒口中金属液补缩铸件。

附图说明

17.下面结合附图和具体实施方式对本发明作进一步详细的说明。

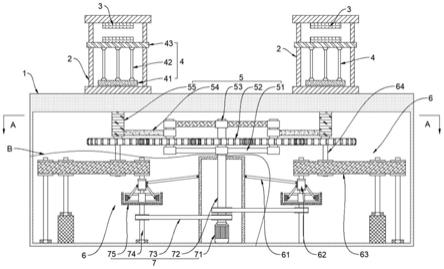

18.图1是本发明的t形冒口的结构示意图;图2是本发明的t形冒口的正视图;图3是本发明的t形冒口的左视图。

19.附图标记说明100、第一部分;200、第二部分;300、第三部分;310、冒口颈;400、第四部分;h1为t形冒口的总高度;h2为第二部分、第三部分和第四部分的高度之和;h3为第四部分的底部距离冒口颈的中心轴线的垂直高度;w1为第三部分的底部的最大水平长度;w2为第三部分的底部的宽度;r1为第四部分的在长度方向的弧径;r2为第四部分的在宽度方向的弧径或者为第二部分的圆弧部分的弧径。

具体实施方式

20.下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

21.如图1至图3所示,本实施例提供了一种覆膜砂壳膜铸造用t形冒口,包括第一部分100、第二部分200、第三部分300和第四部分400,其中,第一部分100、第二部分200、第三部分300和第四部分依次连接。

22.具体的,第一部分100呈圆台状,且第一部分100的倾斜角度为87度,这便使得冒口内的金属液能够顺利向下流动,以便补缩铸件。其中,第一部分100中的相对应的两侧部分向内收缩后与第二部分200的两侧连接,且第二部分200的两侧呈圆弧状(此处的圆弧状非圆角状态,且不是倒角),第一部分100的另外相对应的两侧(非收缩的部分)向下延伸分别形成第二部分200的非圆弧状的两侧,第三部分300呈腰圆状,第三部分300的长边部分与第二部分200的圆弧状的部分连接,第二部分200的非圆弧状的两侧继续向下延伸形成第三部分300的圆弧状的两侧,第三部分300的底部的四个侧边分别向内弯曲收缩后形成第四部分400,第四部分400的底部呈闭合状态,且第三部分300的两侧的长边部分别对称开设有圆台状的冒口颈310,冒口中的金属液通过冒口颈310流向铸件。

23.在本实施例中,如图2和图3所示,第二部分200、第三部分300和第四部分400的高度之和h2是t形冒口总高度h1的0.5~0.7倍。在铸造生产过程中,冒口的高度通常是已知的,一般情况下通过铸造手册查表或者计算所得,或者根据生产者的需要进行确定,因此,在本实施例中t形冒口总高度h1的数值根据铸件的形状、铸件的材质可以进行确定。在本实施例中,如果h2的高度过高,则不利于第一部分100存储足够的金属液,使得第一部分100中的金属液压力不足,导致冒口补缩不足,如果h2的高度过低,则可能会出现冒口底部金属液冷却过快,导致冒口失去作用,因此,需要合理设置h2的高度。

24.在本实施例中,为了防止冒口底部的金属液过快冷却,导致冒口补缩作用失效,或者导致冒口反抽铸件中的金属液,因此,将第四部分400的底部距离h3冒口颈310的中心轴线的垂直高度是第二部分200、第三部分300和第四部分400的高度之和h2的0.4~0.6倍。同时,将第三部分的底部的最大水平长度w1与第二部分、第三部分和第四部分的高度之和h2相等, 第三部分的底部的宽度w2是t形冒口总高度h1的0.3~0.5倍。

25.在本实施例中,由于第三部分300的周缘均要向中心进行收缩,而这就导致第三部分300的两个弧形边收缩的弧度较长,而第三部分300的两个长边收缩后的弧度较短,这就导致第四部分400在长度方向和宽度方向的弧度并不相同,而为了便于冒口内的金属液的流动和防止金属液冷却过快,因此,将第四部分400的在长度方向的弧径r1设置为t形冒口总高度h1的0.15~0.25倍。第四部分400的在宽度方向的弧径r2设置为t形冒口总高度h1的0.05~0.15倍。

26.另外,为了便于第一部分100内的金属液流向第二部分200,同时为了保证第二部分200、第三部分300和第四部分400的高度之和h2足够的高度,在本实施例中第二部分200的圆弧部分的弧径设置为第四部分400的在宽度方向的弧径相等。

27.综上所述,为了实现冒口的顺利补缩铸件,同时也为了节省金属液,避免冒口内冷

却后金属所占比重过大,因此,本发明提供了一种覆膜砂壳膜铸造用t形冒口的制作方法,应满足以下关系式:h1为已知高度;h2=0.5~0.7h1;h3=0.4~0.6h2;w1=h2;w2=0.3~0.5h1;r1=0.15~0.25h1;r2=0.05~0.15h1;至于冒口颈的选择,可以根据材质和铸件的大小、补缩的位置进行确定,因此,在本实施例中并未给出冒口颈的具体方案。

28.其中,h1为t形冒口的总高度;h2为第二部分、第三部分和第四部分的高度之和;h3为第四部分的底部距离冒口颈的中心轴线的垂直高度;w1为第三部分的底部的最大水平长度;w2为第三部分的底部的宽度;r1为第四部分的在长度方向的弧径;r2为第四部分的在宽度方向的弧径或者为第二部分的圆弧部分的弧径。

29.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。