1.本发明属于耐热合金制造领域,具体涉及采用非真空感应炉 lf炉 vod炉工艺生产的一种低气体含量高钛低铝镍钴合金电渣重熔电极的制造方法。

背景技术:

2.本合金为低气体含量高钛低铝镍钴基高温合金,合金中加入铬、钼元素进行固溶强化,加入高钛、低铝元素形成γ'时效强化相,同时钴元素使钛、铝在固溶体中的溶解度降低,促使γ'相析出量增加,从而提高γ'相的稳定性,降低γ'相的堆垛层错能。本合金具有优异的抗应力松弛性能和抗蠕变性能,缺口敏感性低。主要用于制作汽轮机或航空发动机高温螺栓、汽封弹簧片、密封环、销钉等关键零件。由于本合金气体含量要求低,易氧化元素钛含量高且规格窄,脱氧元素铝含量低,若合金电极质量控制不好,难以电渣冶炼出成分合格、质量稳定的电渣锭。为保证合金电渣重熔电极成分合格及较低的气体含量,普遍采用真空感应炉冶炼电渣重熔电极。真空感应炉冶炼电渣重熔电极由于在高真空下进行,元素烧损较少,成分及气体相对稳定,但由于真空感应炉对入炉原材料氧、氮等气体含量,硫、磷等杂质元素含量及表面质量等要求严格,原材料成本相对较高;另由于真空感应炉坩埚相对较小,装铁遍数多,过程调料、测温及取样等都需要反复对加料室进行充气和抽真空操作,单炉冶炼时间长,生产效率相对低下,吨钢生产成本相对较高。而大吨位非真空感应炉除对原材料杂质磷要求严格外,对入炉原材料气体、杂质硫及表面质量等要求相对较宽松,原材料成本相对较低,且装料,测温、调料及取样等均在常温常压下进行,操作相对简便快速,生产效率相对较高。但由于非真空感应炉没有氩气搅拌系统、真空系统等钢水精炼系统,合金成分精准控制及气体氢、氧、氮的脱除相对困难,为此利用lf炉和vod炉的精炼功能,实现合金成分的精确控制和降低气体含量的目的,因此研发非真空感应炉 lf炉 vod炉冶炼新工艺冶炼合金电渣重熔电极。目前国内外尚无采用非真空感应炉 lf炉 vod炉工艺冶炼合金电渣重熔电极的公开资料。

技术实现要素:

3.本发明公开一种低气体含量高钛低铝镍钴合金电渣重熔电极制造方法,通过采用非真空感应炉 lf炉 vod炉冶炼工艺,既解决真空感应炉冶炼成本高,又解决高钛低铝镍钴基合金电渣重熔电极在非真空感应炉大气下冶炼,对标准规格窄的铝、钛元素收得率不稳定,控制难度大;冶炼后期大量补加金属钛,氢、氧、氮等气体含量容易高出标准规格上限等问题,进而获得气体含量低,铝、钛等易氧化元素合格的高钛低铝镍钴基合金电渣重熔电极。

4.为实现上述目的采用以下工艺程序:配料

→

非真空感应炉冶炼

→

lf炉冶炼

→

vod炉冶炼

→

浇注

→

检验结果;

5.具体技术方案:

6.1.合金的电渣重熔电极化学成分(质量百分比,%)控制:碳不大于0.08,锰不大于

1.00,硅:0.30~0.80,磷不大于0.015,硫不大于0.005,铬:17.0~19.0,钼:2.5~3.5,镍:35.0~39.0,钴:18.0~22.0,铝:0.10~0.15,钛:3.05~3.15,氢不大于3

×

10-6

,氧不大于25

×

10-6

,氮不大于60

×

10-6

,其余为铁。

7.2.非真空感应炉冶炼;

8.选用成分相同或成分相近合金返回料、金属铬、金属钴、金属钼及镍板等金属料为原料,在非真空感应炉中熔化成液体;钢水温度不低于1650℃以上取样全分析,成分满足控制目标(质量百分比,%):碳:0.30~0.60,钴:18.0~21.0,镍:35.0~38.5,铬:17.0~19.5,钼:2.5~3.5,钢水温度不低于1650℃出钢。

9.3.lf炉采用氧化和还原两步操作法:

10.第一步,非真空感应炉出炉后,钢包运至lf炉,根据炉中铝、钛成分,采用吹氧管进行吹氧操作,降低钢中铝、钛含量,确保铝不大于0.05%,钛不大于0.10%。

11.第二步,吹氧后,铝、钛成分合适后,进行扒渣,重新造渣,采用碳粉、钙粉或硅钙粉脱氧还原,调成分,成分满足控制目标(质量百分比,%):碳:0.70~0.80,硫不大于0.002,钴:20.0~21.0,镍:37.0~38.5,铬:18.5~19.5,钼:3.0~3.5,钢水温度不低于1650℃即可出钢。

12.4.vod炉吹氧、还原及加钛操作:

13.⑴

吹氧去碳,极限真空度不高于100pa,吹氧时氩气流量不小于40l/min,确保搅拌效果,取样碳不大于0.02%,可以进行还原操作;

14.⑵

吹氧完毕后,加入优质白灰20kg/t~25kg/t、优质萤石10kg/t~15kg/t,加入硅钙块5kg/t~7kg/t、铝块1.5kg/t~2.5kg/t进行终脱氧,然后抽真空至不高于100pa,氩气流量不小于40l/min,保持15min,进行脱氧还原操作;还原时控制铝加入量,保证还原后取样铝不大于0.10%。

15.⑶

选用超纯金属钛(氧含量不大于0.06%,氮含量不大于0.006%,五害元素:铅、砷、锡、锑、铋及硫、磷等杂质元素总和不大于0.20%),加钛前扒渣,加钛后用碳电极加热至1600℃~1620℃,氩气搅拌时间不少于20min取样全分析,化学成分分析结果返回后,微调成分至目标值,镇静15min~30min,温度1520℃~1540℃吊出浇注。

16.5.浇注:

17.采用浇注坑和升降车浇注,浇注前至少30min,钢锭模和中注管内开始充氩气,钢水在氩气保护下浇注,浇注温度1520℃~1540℃,钢水浇注至钢锭模高度约4/5处时开始充填,减少缩孔,浇注后30min脱模,然后空冷至室温。

18.工艺创新点说明

19.1.非真空感应炉工艺参数的控制:

20.非真空感应炉出钢成分(质量百分比,%)控制:碳:0.30~0.60,钴:18.0~21.0,镍:35.0~38.5,铬:17.0~19.5,钼:2.5~3.5,残余磷等元素满足标准要求;非真空感应炉出钢前,碳、钴、镍、铬及钼等主元素,控制在上述规格范围内,避免lf炉大量加碳、钴、镍、铬及钼等元素合金料,即可以有效减少lf炉调成分压力,又能提高lf炉调成分准确性。

21.2.lf炉采用两步操作法工艺参数控制:

22.⑴

钢水进lf炉后先进行吹氧操作,且要求钢水中铝不大于0.05%,钛不大于0.10%,可以有效防止铝、钛含量高造成vod炉吹氧喷溅问题发生,还可以提高vod炉钛收得

率稳定性以及减少vod炉加钛后钢水中回铝量。

23.⑵

lf炉还原操作,可以确保铬、碳等易氧化元素微调成分准确性,还可以很好的脱硫,减少vod炉还原期脱硫压力。

24.⑶

lf炉出钢碳按0.70%~0.80%控制,可以有效保证vod炉足够的碳氧反应,提高vod炉脱除氢、氮能力。

25.3.vod炉工艺参数的控制:

26.⑴

通过控制吹氧时氩气流量和真空度,可以使钢水中碳氧反应均匀、充分,有利于气体氢、氮含量的去除。

27.⑵

还原时采用硅钙块脱氧、少量铝终脱氧,既可以保证钢水的脱氧效果,同时还能保证铝不大于0.10%的目标要求,因为后期加金属钛时钢水中会增铝0.02%~0.05%,所以此处需控制铝不大于0.10%。

28.⑶

还原时控制氩气流量、极限真空度及极限真空度下保持的时间,既可以保证还原反应均匀、充分,同时还有利于气体氢、氮的进一步去除。

29.⑷

选用超纯金属钛,既可以保证钛元素收得率稳定,还可以减少vod炉还原后大量加料带进钢水中的气体、夹杂含量,有利于合金的气体控制。

30.⑸

加钛前进行扒渣操作,既可以保证钛收得率稳定性,又可以有效减少钢水中回铝量,有利于成分铝、钛的控制。

31.⑹

加钛后,碳电极加热至1600℃~1620℃,氩气搅拌不少于20min,再取样全分析,可以有效保证金属钛全部熔化并均匀分布在钢水中,有利于取样分析的准确性,减少钛元素不合风险。

32.4.浇注工艺控制:

33.⑴

合金选用1520℃~1540℃浇注,既能保证钢水浇注时的流动性,又能降低钢水吸气、侵蚀耐火材料带进夹杂物等质量风险。

34.⑵

合金采用浇注坑及升降车浇注,浇注前钢锭模及中注管内提前30min充氩气,浇注时做好氩气保护浇注等措施,可以有效减少钢水浇注时吸气,降低气体不合标准要求风险。

35.本发明的有益效果:通过控制非真空感应炉配料,lf炉采用两步法操作,vod炉合理控制吹氧、还原及加钛操作,采用升降车浇注,钢锭模内提前充氩气、浇注时采用氩气保护等措施的实施,最终成功冶炼氢含量不大于0.0003%、氧含量不大于0.0025%、氮含量不大于0.0060%、钛含量在3.05%~3.15%、铝含量在0.10%~0.15%的低气体含量高钛低铝镍钴基高温合金电渣重熔电极。

具体实施方式

36.采用三例实施例进一步具体说明本发明。

37.实施例炉量分别为:实施例1:32.32t,实施例2:32.01t,实施例3:32.43t。

38.1.非真空感应炉出炉化学成分及出钢温度:

39.⑴

非真空感应炉出炉化学成分(质量百分比,%)见表1。

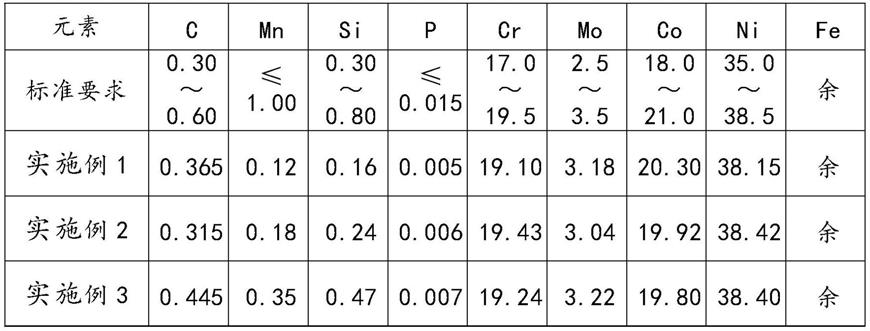

40.表1

[0041][0042]

⑵

非真空感应炉出钢温度分别为:实施例1:1656℃;实施例2:1672℃;实施例3:1655℃。

[0043]

2.lf炉生产工艺及出钢成分如下:

[0044]

⑴

lf炉吹氧操作后铝、钛成分(质量百分比,%)见表2:

[0045]

表2

[0046]

批次alti实施例10.020.02实施例20.030.035实施例30.050.08

[0047]

⑵

lf炉还原操作后,出钢成分(质量百分比,%)见表3:

[0048]

表3

[0049][0050]

⑶

三实施例lf炉出钢温度分别为:实施例1:1683℃;实施例2:1695℃;实施例3:1689℃。

[0051]

3.vod炉工艺参数

[0052]

vod炉吹氧去碳操作主要工艺参数见表4、vod炉还原操作主要工艺参数见表5、vod炉加钛操作主要工艺参数表6。

[0053]

表4

[0054]

批次氩气流量(l/min)极限真空度(pa)终点碳含量(%)实施例160670.005实施例250670.012实施例370670.008

[0055]

表5

[0056][0057]

表6

[0058][0059]

三实施例镇静时间分别为:实施例1:22min;实施例2:25min;实施例3:18min。

[0060]

4.浇注工艺参数

[0061]

浇注操作主要工艺参数见表7。

[0062]

表7

[0063]

[0064]

5.成品成分

[0065]

合金电渣重熔电极成品化学成分(质量百分比,%)见表8,合金电渣重熔电极气体含量(

×

10-6

)见表9。

[0066]

表8

[0067][0068]

表9

[0069]

—氢氧氮标准要求≤3≤25≤60实施例12.32348实施例22.11852实施例31.52155

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。