1.本发明涉及一种真空感应炉冶炼含钛钢控制锰含量的方法。

背景技术:

2.钛是钢中重要的合金元素之一,可以固定钢液中游离的c和n原子,使其转变为tin和ti(c,n),起到第二相粒子的钉扎效应,控制晶粒生长;在轧制过程中,通过应变诱导,析出的碳氮化钛沉淀在晶界和位错上,起钉扎作用,从而阻止了再结晶和位错的运动,抑制再结晶过程的进行;从控制成本考虑,钛代铌的高强钢开发也已经成为重点。

3.锰是钢中五大元素之一,当钢中锰含量达到一定成分之后,中锰钢表现出超高的强度和韧性,并且具有良好的低温力学性能,目前随着中锰钢的开发,用锰来代替昂贵的镍也逐步实现。

4.但是含锰钢在真空冶炼过程中面临锰挥发的难题,当锰含量大于2.0%,真空度小于100pa时,钢中锰的损耗在0.3%左右,并且随着锰含量的增加,锰的挥发也会加重。从节约成本和锰含量精准控制角度来看都是极为不利的。现有的真空感应炉冶炼钢水控制锰含量的方法主要有两种,一种是在精炼末期加入金属锰或电解锰,这种方法的不足之处是不能使用含锰废钢作为炉料,增加冶炼成本;另一种是使用含锰钢,再在精炼末期补加锰,原料中锰的挥发损失较大,最高可达80%,而且挥发量与原料中锰含量、原料成分、熔炼温度及真空度等诸多因素有关,原料中锰元素收得率小于50%,成品锰很难精确控制。

5.因此需要改进现有生产方法提高高钛钢中锰元素(锰含量大于2.0%)的收得率,精准控制钢液中锰含量,提高锰的收得率。

技术实现要素:

6.为克服现有技术的不足,本发明的目的是提供一种真空感应炉冶炼含钛钢控制锰含量的方法,实现精准控制钢液中锰含量,提高高钛钢中锰元素(锰含量大于2.0%)的收得率。

7.为实现上述目的,本发明通过以下技术方案实现:

8.一种真空感应炉冶炼含钛钢控制锰含量的方法,包括以下步骤:

9.1)装入冶炼原料

10.将工业纯铁,铁合金,干燥后放入真空感应炉坩埚中;将硅铁、铝粒装入同一料斗中,铝按照钢种的上限控制,金属锰、钛铁分别装入两个料斗中;

11.2)抽真空加热

12.真空感应炉抽真空15~20min,炉内真空度在2.7kpa~3.5kpa时,送电加热坩埚中工业纯铁和铁合金,熔化速度40~50kg/h;

13.3)精炼合金化

14.装入坩埚内的固体原料全部熔化成液态,保持炉内压强,按照高钛钢成分加入合金料,先加入铝、硅脱氧,待脱氧反应结束后加入金属锰,金属锰完全熔化后加入钛铁,合金

化过程中温度不低于1650℃;

15.4)浇注

16.熔炼结束后,采用直接浇注出钢;在浇注过程不破空,将钢液浇入钢锭模内,浇注温度控制在1480~1520℃。

17.所述的含钛钢按质量百分比计包括以下化学成分:

18.c 0.3%~0.35%,si 0.2%~0.3%,mn 2%~5%,p《0.02%,s《0.02%,ti 0.45%~0.6%,al 0.02%~0.03%,ni 0.5%~0.6%,mo 0.3%~0.4%,余量为fe及不可避免的杂质。

19.所述的铁合金为钼铁和镍铁。

20.所述的坩埚为烧结后炼钢不少于3炉的坩埚。

21.与现有技术相比,本发明的有益效果是:

22.本发明选用使用炉数超过3炉以上的坩埚,为了炉料在熔化过程中充分去气和正常熔化,不发生大喷溅,根据钢液中锰挥发机理和实际生产经验,控制真空度在2.7kpa~3.5kpa,控制熔化速度在40~50kg/h,钢在熔化过程中保持炉内压强,充分去除气体。先加入铝、硅脱氧,为保证脱氧彻底,铝含量按照成分计的中、上限控制,待脱氧反应结束后加入金属锰,金属锰完全熔化后加入钛铁。在浇注过程中不破空,避免钢液中锰元素被氧化,将钢液浇入钢锭模内。保证金属锰的收得率≥95%。

具体实施方式

23.下面对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

24.一种真空感应炉冶炼含钛钢控制锰含量的方法,适用于冶炼钛含量在0.45%~0.6%,锰含量在2%~5%的高钛钢。使用该方法锰的收得率大于95%,该含钛钢按质量百分比计包括以下化学成分:

25.c 0.3%~0.35%,si 0.2%~0.3%,mn 2%~5%,p《0.02%,s《0.02%,ti 0.45%~0.6%,al 0.02%~0.03%,ni 0.5%~0.6%,mo 0.3%~0.4%,余量为fe及不可避免的杂质。

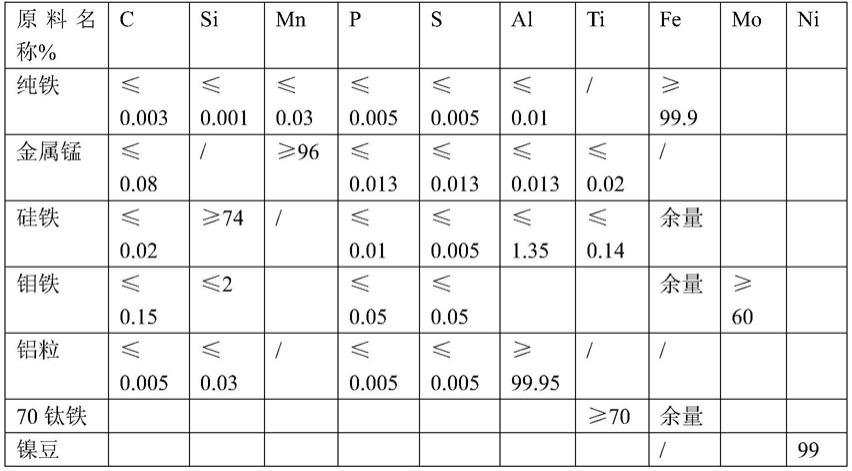

26.生产时使用的原料成分见表1。

27.表1原料成分表(wt%)

[0028][0029]

实施例1

[0030]

设备采用200kg真空感应炉。冶炼一炉含ti=0.55%的高钛钢,所用原料见表2,冶炼120kg高钛钢。

[0031]

表2所用原料,kg

[0032] 纯铁70钛铁硅铁钼铁铝粒镍豆金属锰增碳剂数量113.820.940.430.60.050.673.020.39

[0033]

本实施例例按照以下步骤操作:

[0034]

(1)挑选坩埚

[0035]

优质镁砂打结的坩埚,烧结后炼钢不少于3炉的坩埚。

[0036]

(2)准备原料

[0037]

按照冶炼高钛钢中各元素成分配料,称重。

[0038]

(3)装料

[0039]

将准备好的工业纯铁、钼铁、镍豆等经表面清洁干燥后放入真空感应炉坩埚中。将用于合金化的原料硅铁、铝粒装入1号料斗中,为保证脱氧彻底,铝含量按照钢种的中、上限控制,金属锰装入2号料斗,钛铁装入3号料斗中。

[0040]

(4)抽真空加热

[0041]

关闭炉盖。抽真空18分钟,保证炉内真空度在2.8kpa时,送电加热炉料,熔化速度45kg/小时。

[0042]

(5)精炼合金化

[0043]

装入坩埚内的固体原料全部熔化成液态,保持炉内压强,按照高钛钢成分加入合金料,先加入铝、硅脱氧,待脱氧反应结束后加入金属锰,金属锰完全熔化后加入钛铁,精炼温度为1658℃。

[0044]

(8)浇注

[0045]

熔炼结束后,采用直接浇注出钢。为了保证防止氧化,在浇注过程不破空,将钢液浇入钢锭模内,浇注温度1490℃。成品钢(铸锭)的化学成分的成分和锰的收得率见表5。

[0046]

实施例2

[0047]

设备采用200kg真空感应炉。冶炼一炉ti=0.58%的高钛钢,所用原料见表3冶炼100kg高钛钢。

[0048]

表3所用原料,kg

[0049] 纯铁70钛铁硅铁钼铁铝粒镍豆金属锰增碳剂数量94.240.840.350.580.0360.553.660.34

[0050]

本实施例按照以下步骤操作:

[0051]

(1)挑选坩埚

[0052]

优质镁砂打结的坩埚,烧结后炼钢不少于3炉的坩埚。

[0053]

(2)准备原料

[0054]

按照冶炼高钛钢中各元素成分配料,称重。

[0055]

(3)装料

[0056]

将准备好的工业纯铁、钼铁、镍豆等经表面清洁干燥后放入真空感应炉坩埚中。将用于合金化的原料硅铁、铝粒装入1号料斗中,为保证脱氧彻底,铝含量按照钢种的中、上限控制,金属锰装入2号料斗,钛铁装入3号料斗中。

[0057]

(4)抽真空加热

[0058]

关闭炉盖。抽真空16分钟,保证炉内真空度在2.9kpa时,送电加热炉料,熔化速度42kg/小时。

[0059]

(5)精炼合金化

[0060]

装入坩埚内的固体原料全部熔化成液态,保持炉内压强,按照高钛钢成分加入合金料,先加入铝、硅脱氧,待脱氧反应结束后加入金属锰,金属锰完全熔化后加入钛铁,精炼温度为1660℃。

[0061]

(8)浇注

[0062]

熔炼结束后,采用直接浇注出钢。为了保证防止氧化,在浇注过程不破空,将钢液浇入钢锭模内,浇注温度1506℃。成品钢(铸锭)的化学成分的成分和锰的收得率见表5。

[0063]

实施例3

[0064]

设备采用200kg真空感应炉,冶炼一炉含ti=0.54%的高钛钢,所用原料见表4,冶炼110kg高钛钢。

[0065]

表4所用原料,kg

[0066] 纯铁70钛铁硅铁钼铁铝粒镍豆金属锰增碳剂数量102.70.870.480.70.040.674.940.4

[0067]

本实施例按照以下步骤操作:

[0068]

(1)挑选坩埚

[0069]

优质镁砂打结的坩埚,烧结后炼钢不少于3炉的坩埚。

[0070]

(2)准备原料

[0071]

按照冶炼高钛钢中各元素成分配料,称重。

[0072]

(3)装料

[0073]

将准备好的工业纯铁、钼铁、镍豆等经表面清洁干燥后放入真空感应炉坩埚中。将用于合金化的原料硅铁、铝粒装入1号料斗中,为保证脱氧彻底,铝含量按照钢种的中、上限控制,金属锰装入2号料斗,钛铁装入3号料斗中。

[0074]

(4)抽真空加热

[0075]

关闭炉盖。抽真空20分钟,保证炉内真空度在2.7kpa时,送电加热炉料,熔化速度45kg/小时。

[0076]

(5)精炼合金化

[0077]

装入坩埚内的固体原料全部熔化成液态,保持炉内压强,按照高钛钢成分加入合金料,先加入铝、硅脱氧,待脱氧反应结束后加入金属锰,金属锰完全熔化后加入钛铁,精炼温度为1655℃。

[0078]

(8)浇注

[0079]

熔炼结束后,采用直接浇注出钢。为了保证防止氧化,在浇注过程不破空,将钢液浇入钢锭模内,浇注温度1497℃。

[0080]

成品钢(铸锭)的化学成分的成分和锰的收得率见表5。

[0081]

表5成品钢(铸锭)的化学成分的成分和锰的收得率wt,%

[0082]

。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。