2wt%

‑

4wt%、nicr

‑

cr2c

3 8wt%

‑

20wt%。

8.作为优选,堆焊层熔点为1340

‑

1350℃,喷涂层熔点为1140

‑

1160℃。

9.作为优选,在高频感应重熔时采用0.6

‑

1.5s/m进给速度,且加入喷涂层至熔点即停止。

10.还公开一种垃圾电站管道的散热复合防护构造层,采用上述的工艺制成,包括有堆焊层和喷涂层,堆焊层附于管道表面,喷涂层设置于堆焊层远离管道的一侧。

11.还公开一种垃圾电站管道,具有上述的工艺制成的防护构造层。

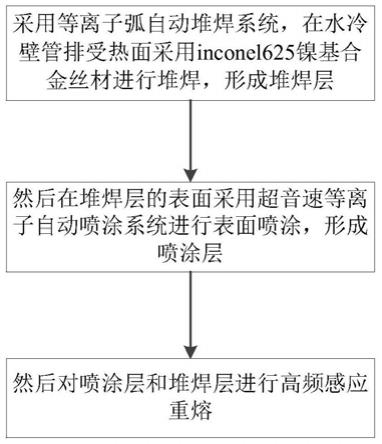

12.本发明的有益效果是:本发明提出的一种垃圾电站管道的散热复合防护构造层的制备工艺,包括以下步骤:采用等离子弧自动堆焊系统,在水冷壁管排受热面采用inconel625镍基合金丝材进行堆焊,形成堆焊层;然后在堆焊层的表面采用超音速等离子自动喷涂系统进行表面喷涂,形成喷涂层;然后对喷涂层和堆焊层进行高频感应重熔;由于堆焊层与集体的结合面可以达到冶金状态,同时在堆焊层表面进行喷涂和重熔制造高质量面层,并且调整其粉末配比,在达到与堆焊层材料相近的前提下,减小一定的熔点,使得喷涂层能够进行重熔达到与堆焊层之间的高结合强度;且成本显著下降,制备效率提高,但是防护能力显著提升。

附图说明

13.图1为本发明工艺步骤。

具体实施方式

14.为了更清楚地表述本发明,下面结合附图对本发明作进一步地描述。

15.在下文描述中,给出了普选实例细节以便提供对本发明更为深入的理解。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部实施例。应当理解所述具体实施例仅用以解释本发明,并不用于限定本发明。

16.应当理解的是,当在本说明书中使用术语“包含”和或“包括”时,其指明存在所述特征、整体、步骤、操作、元件或组件,但不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件或它们的组合。

17.在现有技术中,垃圾焚烧炉均为中温中压炉,所谓中温中压是指2.5mpa<p≤6mpa,400℃<t≤450℃;高参数包括中温次高压和次高温次高压,一般温度450

‑

485℃,压力5.3

‑

1.3.7mpa;在现有技术中往往单独使用涂层或者是单独堆焊层来起到防腐蚀作用,这样一来就非常难以达到防护效果;其中热喷涂由于孔隙率高、结合强度低难以满足要求;一直以来堆焊技术应用较广泛,也取得了不错的效果,但因其成本高、效率低、稀释率高等问题正在受到挑战;虽然进一步发展除了火焰喷涂自熔合金 高频感应重熔 超音速等离子喷涂技术,即在管排涂层经过高频感应重熔后,管排从高频感应线圈刚出来仍处于红热状态时,在原镍基自熔合金底层的基础上,采用超音速等离子喷涂制备金属陶瓷面层,从而提高底层与面层间的结合强度;虽然也能提高防腐效果,但是堆焊层和喷涂层之间的结合效果并没有理想的好,因为所采用的工艺顺序和堆焊原料选择,使得先进行高频感应重熔再进行火焰喷涂时喷涂层和堆焊层熔点接近,影响结构强度;因此需要更优化堆焊材料、涂层材料的选择;以及优化工艺顺序,做到每层之间结构均结合紧密,达到优良防腐效果。

18.具体公开一种垃圾电站管道的散热复合防护构造层的制备工艺,请参阅图1,包括以下步骤:采用等离子弧自动堆焊系统,在水冷壁管排受热面采用inconel625镍基合金丝材进行堆焊,形成堆焊层;仅堆焊一层薄的打底层,厚度约0.5

‑

0.6mm。由于是薄层堆焊,所以堆焊速度相对传统堆焊要快一倍以上。且熔深相对传统堆焊要浅约1mm,母材熔化量少,所以稀释率低于5%。尽管堆焊层很薄,但堆焊层与管基体间仍为冶金结合;因此保证了堆焊层和管壁的紧密结合程度;然后在堆焊层的表面采用超音速等离子自动喷涂系统进行表面喷涂,形成喷涂层;正如前文所述,单独的喷涂层虽然也可以起到防腐蚀效果,但是喷涂层与基体的结合仅为半冶金状态,其孔隙率较大,长期使用下抗腐蚀性能逐步下降;在形成了喷涂层厚,对喷涂层和堆焊层进行高频感应重熔。因为复合涂层的两个结合界面中,最重要的是和基体的结合界面,而如果没有堆焊层,只有熔焊层,熔焊层与基体的结合仅为半冶金结合,而有了堆焊层之后,由于堆焊层与基体结合未冶金结合,同时堆焊层和熔焊层的材料相近,二者间的结合强度也比熔焊层与基体间的结合紧密。具体来说,与原火焰喷涂 感应重熔方法制备的厚度约0.5mm的涂层相比,该覆层总厚度约为1mm,增加了一倍,而其中一半是由堆焊完成的,所以防护能力明显提高;与传统堆焊相比,复合涂层在防护性能不降低的条件下,厚度减小大于50%,不仅如此,镍基自熔合金粉末材料中镍的用量调整为40

‑

50%,因此比传统堆焊inconel625焊丝的镍用量(60

‑

70%)的成本显著下降,且制备效率也相应提高。

19.在本实施例中,在堆焊过程中,送丝速度为182inch/min,焊缝宽度17mm,厚度0.5

‑

0.6mm。在喷涂时,工艺条件为电流300a,,功率400kw,气体压力0.4

‑

0.8mpa,送粉压力0.6

‑

0.8mpa,送粉率90

‑

120g/min,喷涂距离150

‑

230mm,预热温度80

‑

100度,喷涂层厚度为0.4mm

‑

0.5mm。喷涂的复合合金粉末含量配比为ni 50wt%

‑

54 wt%、cr 13wt%

‑

15 wt%、mo 9wt%

‑

12wt%、cu 1.7wt%

‑

2wt%、b 1.7wt%

‑

2 wt%、si 2.5wt%

‑

3wt%、fe 2wt%

‑

4wt%、nicr

‑

cr2c

3 8wt%

‑

20wt%。因为将喷涂复合合金粉末和堆焊材质含量进行区分配比,使得堆焊层熔点为1340

‑

1350℃,喷涂层熔点为1140

‑

1160℃;因此在高频重熔时,可以控制温度使得喷涂层重熔达到趋肤效应;仅将喷涂层加热到熔点,对熔点较高的堆焊层则影响较小。感应重熔使喷涂层和堆焊底层间实现扩散型冶金结合,且喷涂层的孔隙率低于1.5%。使堆焊材料熔点为1350℃,主要为满足堆焊层建立熔池的要求;喷涂层的熔点约为1150℃,主要为满足涂层主材重熔后再结晶的要求;而堆焊层和喷涂层结构相近,因此二者间的结合强度也非常紧密。

20.在本实施例中,在高频感应重熔时采用0.6

‑

1.5s/m进给速度,且加入喷涂层至熔点即停止。于此同时,在堆焊和喷涂过程中采用专用工装严格控制管排变形;检测管排表面覆层的质量,对局部缺陷进行修复。

21.还公开一种垃圾电站管道的散热复合防护构造层,采用上述的工艺制成,包括有堆焊层和喷涂层,堆焊层附于管道表面,喷涂层设置于堆焊层远离管道的一侧。

22.还公开一种垃圾电站管道,具有上述的工艺制成的防护构造层。

23.本发明的技术效果有:1、通过前置“薄层堆焊”工序并改变喷涂方法所形成紧密结合的涂层,且防护效果

优良;2、适应高参数锅炉的高温腐蚀防护需求;3、整个覆层与母材间实现高可靠性固联,且整体孔隙率接近堆焊,从而达到对高参数条件下水冷壁管排长效防护的目的。

24.以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。