1.本发明涉及电梯轿底制造技术领域,具体是一种轻质高强轿底的制造设备及工艺。

背景技术:

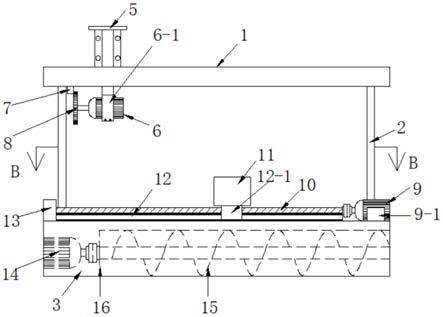

2.轿底是电梯的主要承载结构,为了确保轿底的结构强度,目前往往采用较厚钢板并焊接工字钢补强,造成了现有的轿底整体重量较重,会加快曳引钢丝绳的磨损,增加电力的消耗。因此,本技术人提出了一种轻质高强轿底,如附图1、2、3所示,轻质高强轿底包括上层板11、下层板12和多个中间支撑瓦板13,多个中间支撑瓦板平行设置,中间支撑瓦板与上层板、下层板之间采用多个拉铆钉铆接。如果铆接作业采用工人手动作业的话,耗时长,劳动强度大,生产效率差。故需要配套设计自动化铆接设备,但是拉铆钉14在铆接前与板上铆接孔之间为间隙配合,拉铆钉14放入后会无规律地倾斜(图4所示状态),导致拉铆枪无法对准作业,易产生作业不良。

技术实现要素:

3.为了克服上述现有技术的不足,本发明的目的是提供了一种轻质高强轿底的制造设备及工艺。

4.为达到上述目的,本发明解决其技术问题所采用的技术方案是:一种轻质高强轿底的制造设备,包括:

5.主定位单元,其包括左定位机构和右定位机构,所述左定位机构用于托持并定位轿底的左端,所述右定位机构用于托持并定位轿底的右端;

6.下扶正单元,其包括多组并排设置的扶正机构,所述扶正机构包括相平行设置的第一规制绳和第二规制绳、以及用于带动第一规制绳和第二规制绳相靠近或远离的驱动机构,所述下扶正单元的扶正机构用于规制前后向成排拉铆钉的左右位置;

7.上扶正单元,其包括至少一组扶正机构,所述上扶正单元上的扶正机构与所述下扶正单元的扶正机构成垂直设置且具有高度差,所述上扶正单元的扶正机构用于规制左右向成排拉铆钉的前后位置;

8.铆钉枪单元,其用于对拉铆钉进行拉铆作业。

9.采用本发明技术方案,下扶正单元和上扶正单元配合能将拉铆钉扶至竖直状态,能确保铆钉枪顺利吞入拉铆钉的拉杆,顺利完成铆接,提高铆接质量,增强轿底结构连接可靠性。结构简单紧凑,能进行成排拉铆钉的同步扶正,方便同步铆接作业,能实现高程度自动化,极大提升生产效率。

10.进一步地,所述左定位机构包括第一平移机构、第一旋转机构、左定位座和左压板,所述第一旋转机构的基座安装在所述第一平移机构的移动座上,所述左定位座与所述第一旋转机构的旋转轴固定连接,所述左定位座上设有多个并排设置的左定位板,所述左定位板与轿底的中间支撑瓦板匹配定位,所述左压板经第二平移机构可左右移动地安装在

所述左定位座上。

11.进一步地,所述右定位机构包括第三平移机构、第二旋转机构、右定位座和右压板,所述第二旋转机构的基座安装在所述第三平移机构的移动座上,所述右定位座与所述第二旋转机构的旋转轴固定连接,所述右定位座上设有多个并排设置的右定位板,所述右定位板与轿底的中间支撑瓦板匹配定位,所述右压板经第四平移机构可左右移动地安装在所述右定位座上。

12.采用上述优选的方案,先通过左定位机构和右定位机构支持中间支撑瓦板和上层板,顶紧后实现上下铆接孔的对齐,完成上层板和中间支撑瓦板的铆接;然后左压板和右压板伸出,通过第一旋转机构和第二旋转机构翻转,实施中间支撑瓦板和下层板的铆接。

13.进一步地,所述下扶正单元还包括第一升降机构、第一横梁,第二升降机构和第二横梁,所述第一升降机构位于前侧,所述第一横梁安装在所述第一升降机构的升降座上,所述第二升降机构位于后侧,所述第二横梁安装在所述第二升降机构的升降座上,所述第一横梁和所述第二横梁平行设置,所述扶正机构安装在所述第一横梁和第二横梁之间。

14.采用上述优选的方案,方便调节扶正机构的高度位置,给轿底翻转作业提供让位空间。

15.进一步地,所述扶正机构包括第一支座、第一挂线滑块、第二挂线滑块、第一开闭驱动器、第二支座、第三挂线滑块、第四挂线滑块、第二开闭驱动器、第一规制绳和第二规制绳,所述第一挂线滑块和第二挂线滑块可移动地安装在所述第一支座上,所述第一开闭驱动器带动所述第一挂线滑块和第二挂线滑块沿所述第一支座上滑轨相向或相背移动;所述第三挂线滑块和第四挂线滑块可移动地安装在所述第二支座上,所述第二开闭驱动器带动所述第三挂线滑块和第四挂线滑块沿所述第二支座上滑轨相向或相背移动;所述第一规制绳的一端连接在所述第一挂线滑块上,另一端连接在所述第三挂线滑块上;所述第二规制绳的一端连接在所述第二挂线滑块上,另一端连接在所述第四挂线滑块上。

16.采用上述优选的方案,提高扶正机构动作稳定性。

17.进一步地,还包括第三升降机构、第三横梁、第四升降机构、第四横梁和第一龙门架,所述第三升降机构位于左侧,所述第三横梁安装在所述第三升降机构的升降座上,所述第四升降机构位于右侧,所述第四横梁安装在所述第四升降机构的升降座上,所述第一龙门架经第一前后平移机构安装在所述第三横梁和第四横梁之间,所述上扶正单元的扶正机构安装在所述第一龙门架下方。

18.进一步地,所述铆钉枪单元也安装在所述第一龙门架上,还包括驱动铆钉枪单元升降移动的第五升降机构。

19.进一步地,所述铆钉枪单元包括成排设置的多个铆钉枪,所述铆钉枪的数量与轿底上成前后向排列的拉铆钉列数相一致且位置相匹配。

20.采用上述优选的方案,上扶正单元的扶正机构成左右向设置,与铆钉枪单元配合同步完成左右向同一排所有点位的铆接作业,再按序沿前后方向移动,根据轿底正反面不同的铆接点位位置进行顺次铆接作业;在兼顾作业效率的基础上,最大化实现结构的精简,减少装置故障率发生,确保轿底铆接质量。

21.进一步地,还包括第二龙门架,所述第二龙门架经第二前后平移机构安装在所述第三横梁和第四横梁之间,所述第二龙门架上安装有放铆钉机构,所述放铆钉机构包括铆

第一挂线滑块;315-第二挂线滑块;316-第一开闭驱动器;317-第二支座;318-第三挂线滑块;319-第四挂线滑块;320-第二开闭驱动器;33-第一升降机构;34-第一横梁;35-第二升降机构;36-第二横梁;41-第三升降机构;42-第三横梁;43-第四升降机构;44-第四横梁;45-第一龙门架;46-第一前后平移机构;47-上扶正单元;471-第一规制绳;472-第二规制绳;48-铆钉枪单元;49-第五升降机构;51-第二龙门架;52-第二前后平移机构;53-放铆钉机构;531-铆钉送料槽;532-铆钉落料孔;533-铆钉推料机构;534-铆钉下压机构;535-拉铆钉。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.如图1-3所示,轻质高强轿底包括上层板11、下层板12和多个中间支撑瓦板13,多个中间支撑瓦板13平行设置,中间支撑瓦板13与上层板11、下层板12之间采用多个拉铆钉铆接。本发明以轿底的中间支撑瓦板排布的长度方向作为左右方向,与中间支撑瓦板长度方向相垂直的为前后方向,仅是方便描述理解,不构成对本发明的限定。

47.如图5-10所示,本发明的一种实施方式为:一种轻质高强轿底的制造设备,包括:

48.主定位单元,其包括左定位机构21和右定位机构22,左定位机构21用于托持并定位轿底的左端,右定位机构22用于托持并定位轿底的右端;

49.下扶正单元30,其包括多组并排设置的扶正机构31,扶正机构31包括相平行设置的第一规制绳311和第二规制绳312、以及用于带动第一规制绳和第二规制绳相靠近或远离的驱动机构,下扶正单元的扶正机构31用于规制前后向成排拉铆钉的左右位置;

50.上扶正单元47,其包括至少一组扶正机构,上扶正单元30上的扶正机构与下扶正单元47的扶正机构成垂直设置且具有高度差,上扶正单元47扶正机构的第一规制绳471和第二规制绳472用于规制左右向成排拉铆钉的前后位置;

51.铆钉枪单元48,其用于对拉铆钉进行拉铆作业。

52.采用上述技术方案的有益效果是:下扶正单元和上扶正单元配合能将拉铆钉扶至竖直状态,能确保铆钉枪顺利吞入拉铆钉的拉杆,顺利完成铆接,提高铆接质量,增强轿底结构连接可靠性。结构简单紧凑,能进行成排拉铆钉的同步扶正,方便同步铆接作业,能实现高程度自动化,极大提升生产效率。

53.如图11所示,在本发明的另一些实施方式中,左定位机构21包括第一平移机构211、第一旋转机构212、左定位座213和左压板214,第一旋转机构212的基座安装在第一平移机构211的移动座上,左定位座213与第一旋转机构212的旋转轴固定连接,左定位座213上设有多个并排设置的左定位板,所述左定位板与轿底的中间支撑瓦板匹配定位,左压板214经第二平移机构215可左右移动地安装在左定位座213上。右定位机构22包括第三平移机构221、第二旋转机构222、右定位座223和右压板224,第二旋转机构222的基座安装在第三平移机构221的移动座上,右定位座223与第二旋转机构222的旋转轴固定连接,右定位座223上设有多个并排设置的右定位板,所述右定位板与轿底的中间支撑瓦板匹配定位,右压

板224经第四平移机构225可左右移动地安装在右定位座223上。采用上述技术方案的有益效果是:先通过左定位机构和右定位机构支持中间支撑瓦板和上层板,顶紧后实现上下铆接孔的对齐,完成上层板和中间支撑瓦板的铆接;然后左压板和右压板伸出,通过第一旋转机构和第二旋转机构翻转,实施中间支撑瓦板和下层板的铆接。

54.如图5、6所示,在本发明的另一些实施方式中,下扶正单元30还包括第一升降机构33、第一横梁34,第二升降机构35和第二横梁36,第一升降机构33位于前侧,第一横梁34安装在第一升降机构33的升降座上,第二升降机构35位于后侧,第二横梁36安装在所述第二升降机构35的升降座上,第一横梁34和第二横梁36平行设置,扶正机构31安装在第一横梁34和第二横梁36之间。采用上述技术方案的有益效果是:方便调节扶正机构的高度位置,给轿底翻转作业提供让位空间。

55.在本发明的另一些实施方式中,扶正机构31包括第一支座313、第一挂线滑块314、第二挂线滑块315、第一开闭驱动器316、第二支座317、第三挂线滑块318、第四挂线滑块319、第二开闭驱动器320、第一规制绳311和第二规制绳312,第一挂线滑块314和第二挂线滑块315可移动地安装在第一支座313上,第一开闭驱动器316带动第一挂线滑块314和第二挂线滑块315沿所述第一支座313上滑轨相向或相背移动;第三挂线滑块318和第四挂线滑块319可移动地安装在第二支座317上,第二开闭驱动器320带动第三挂线滑块318和第四挂线滑块319沿第二支座317上滑轨相向或相背移动;第一规制绳471的一端连接在第一挂线滑块314上,另一端连接在第三挂线滑块318上;第二规制绳472的一端连接在第二挂线滑块315上,另一端连接在第四挂线滑块319上。采用上述技术方案的有益效果是:提高扶正机构动作稳定性。

56.如图5、6所示,在本发明的另一些实施方式中,还包括第三升降机构41、第三横梁42、第四升降机构43、第四横梁44和第一龙门架45,第三升降机构41位于左侧,第三横梁42安装在第三升降机构41的升降座上,第四升降机构43位于右侧,第四横梁44安装在第四升降机构43的升降座上,第一龙门架45经第一前后平移机构46安装在第三横梁42和第四横梁44之间,上扶正单元47的扶正机构安装在第一龙门架45下方。铆钉枪单元48也安装在第一龙门架45上,还包括驱动铆钉枪单元48升降移动的第五升降机构49。铆钉枪单元48包括成排设置的多个铆钉枪,所述铆钉枪的数量与轿底上成前后向排列的拉铆钉列数相一致且位置相匹配。采用上述技术方案的有益效果是:上扶正单元的扶正机构成左右向设置,与铆钉枪单元配合同步完成左右向同一排所有点位的铆接作业,再按序沿前后方向移动,根据轿底正反面不同的铆接点位位置进行顺次铆接作业;在兼顾作业效率的基础上,最大化实现结构的精简,减少装置故障率发生,确保轿底铆接质量。

57.如图6、15所示,在本发明的另一些实施方式中,还包括第二龙门架51,第二龙门架51经第二前后平移机构52安装在第三横梁42和第四横梁44之间,第二龙门架51上安装有放铆钉机构53,放铆钉机构53包括铆钉送料槽531、铆钉落料孔532、铆钉推料机构533和铆钉下压机构534,拉铆钉535依次排列于铆钉送料槽531内,铆钉落料孔532成角度地设置在铆钉送料槽531的终端,铆钉推料机构533用于将最末端的拉铆钉推送至铆钉落料孔532内,铆钉下压机构534用于将拉铆钉从铆钉落料孔532压入轿底板体的铆接孔内。采用上述技术方案的有益效果是:能完成自动放置拉铆钉作业,实现高度智能化制造。

58.一种轻质高强轿底的制造工艺,包括以下步骤:

59.步骤1,通过将中间支撑瓦板和上层板或者下层板通过主定位单元托持定位(如图11、12所示状态);

60.步骤2,在轿底铆接孔内放入拉铆钉,下扶正单元的第一规制绳和第二规制绳靠拢限制住拉铆钉的左右位置,上扶正单元的第一规制绳和第二规制绳靠拢限制住拉铆钉的前后位置(如图13、14所示状态);

61.步骤3,铆钉枪单元下移,当铆钉枪枪头吞入拉铆钉顶部后,上扶正单元的第一规制绳和第二规制绳相远离以避让铆钉枪枪头,下扶正单元的第一规制绳和第二规制绳相远离以避让铆钉枪枪头,待铆钉枪枪头顶住拉铆钉法兰面后实施拉铆作业。

62.上述实施例只为说明本发明的技术构思及特点,其目的在于让本领域普通技术人员能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。