1.本发明属于轧机技术领域,具体涉及一种轧机立辊架翻转脱辊装置。

背景技术:

2.大型立辊轧机的立辊(又称辊环)安装在立辊架(又称立辊盒)上,具体可包括立辊架和设置在立辊架上的轴承、端盖、辊环等零部件。立辊架安装在轧机上通常为水平姿态,两个立辊架相对设置在轧机上,辊环的轴线与地面垂直,立辊架的其中一侧具有开口,以使辊环能够从开口伸出并接触工件。在换型生产或维修时需要对辊环进行更换,更换辊环需要先将立辊架从轧机上拆卸下来,再将辊环拆卸和更换。

3.现有技术中对立辊进行更换时首先采用天车将立辊架吊起,将轴承、端盖等拆卸下来后,然后将新的辊环同轴承、端盖等一起安装至立辊架上,最后将更换完成的立辊架安装在轧机上。上述操作常在轧机附近进行,场地较为局限,操作安全性差,且在将立辊架从轧机拆下、使辊环从立辊架坠出、将新的立辊架安装到轧机上时,均需要借助天车吊起立辊架和调整立辊架的姿态,当需要对生产线上多台轧机更换辊环时,上述操作方式效率低下,导致生产线停机时间长。

技术实现要素:

4.本发明提供一种轧机立辊架翻转脱辊装置,旨在解决现有技术中立辊更换时操作安全性差、效率低下、生产线停机时间长的问题。

5.为实现上述目的,本发明采用的技术方案是:提供一种轧机立辊架翻转脱辊装置,包括第一运输组件和工作台,所述第一运输组件包括:第一车体;以及第一托板,可拆卸地设于所述第一车体,用以承载立辊架;所述工作台包括:台体,具有用以容置所述第一运输组件的容纳空间,所述台体的上表面开设有与所述第一托板形状相适配的第一开口;第一伸缩件,设置在所述容纳空间所覆盖的范围内,当所述第一运输组件移动到所述容纳空间内时,所述第一伸缩件的伸缩端能够伸出将所述第一托板顶起离开所述第一车体,并使所述第一托板到达所述第一开口的位置;第一定位板,可转动地设于所述台体,所述第一定位板与所述立辊架配合,能够带动所述立辊架翻转以使所述立辊架的开口朝上;以及第二伸缩件,设于所述台体,且伸缩端与所述第一定位板连接,用以驱动所述第一定位板转动。

6.在一种可能的实现方式中,所述第一车体包括:第一车身,具有第一移动轮和开设于所述第一车身的第一避让孔;以及多个第一支撑柱,环绕所述第一避让孔且设于所述第一车身,所述第一托板设于所述第一支撑柱上,所述第一伸缩件的伸缩端能够通过所述第一避让孔将所述第一托板顶起离开所述第一支撑柱。

7.在一种可能的实现方式中,所述第一托板为圆形且外周具有齿圈,所述工作台还包括设于所述台体的驱动电机,所述驱动电机的电机轴具有与所述齿圈啮合传动的齿轮。

8.在一种可能的实现方式中,所述第一定位板包括:支撑板,可转动地设于所述台体,且与所述第二伸缩件的伸缩端连接,所述支撑板具有与所述台体的上表面平齐的第一

姿态,以及垂直于所述台体的上表面的第二姿态,当所述支撑板处于第二姿态时,所述立辊架的开口朝上;限位条,沿自所述第一托板至所述支撑板的方向设于所述支撑板,且与所述立辊架的限位槽相适配;以及挡块,设于所述限位条远离所述第一托板的一端,当所述立辊架的限位槽与所述限位条配合时,所述立辊架的一端抵接于所述挡块。

9.在一种可能的实现方式中,轧机立辊架翻转脱辊装置,还包括设于所述台体一侧的悬臂吊,所述悬臂吊的悬吊端连接有夹具,所述夹具包括:安装板,一侧具有与所述悬吊端连接的挂环,所述安装板背离所述挂环的一侧具有滑动槽;第一夹持件,设于所述安装板背离所述挂环的一侧,且垂直于所述滑动槽的长度方向设置;第二夹持件,与所述滑动槽滑动配合,能够沿所述滑动槽滑动以靠近或远离所述第一夹持件,所述第二夹持件与所述第一夹持件之间形成用以容置辊环的夹持空间,所述第一夹持件和所述第二夹持件相对的一侧均具有用以吸附所述辊环的第一磁吸部,所述第一夹持件和所述第二夹持件远离所述挂环的一端均具有用以吸附所述立辊架的第二磁吸部;导向柱,一端与所述第一夹持件连接,另一端穿设于所述第二夹持件;弹性件,套设于所述导向柱,且两端分别抵接于所述第一夹持件和所述第二夹持件;以及顶紧螺栓,与所述安装板螺纹配合,且螺杆端抵接于所述第二夹持件背离所述第一夹持件的一侧。

10.在一种可能的实现方式中,轧机立辊架翻转脱辊装置还包括:第二运输组件,包括第二车体以及可拆卸地设于所述第二车体的第二托板,所述第二托板用以承载辊环,所述第二运输组件容置于所述容纳空间内,所述台体的上表面开设有与所述第二托板相适配的第二开口;第三伸缩件,设置在容纳空间所覆盖的范围内,且伸缩端与所述第二托板可拆卸连接,当所述第二运输组件移动到容纳空间内时,所述第三伸缩件的伸缩端能够伸出并将所述第二托板顶起离开所述第二车体;第二定位板,可转动地设于所述台体,所述第二定位板与所述立辊架配合,能够带动所述立辊架转动以使所述立辊架的开口朝下;以及第四伸缩件,设于所述台体,且伸缩端与所述第二定位板连接,用以驱动所述第二定位板转动。

11.在一种可能的实现方式中,所述第二车体包括:第二车身,具有第二移动轮和开设于所述第二车身的第二避让孔;以及多个第二支撑柱,环绕所述第二避让孔且设于所述第二车身,所述第二托板设于所述第二支撑柱上,所述第三伸缩件的伸缩端能够通过所述第二避让孔将所述第二托板顶起离开所述第二支撑柱。

12.在一种可能的实现方式中,所述第二托板上设有夹紧组件,所述夹紧组件包括:第一夹紧板,设于所述第二托板,且开设有若干个第一调节孔;第二夹紧板,可滑动地设于所述第二托板,所述第二夹紧板开设有若干个与所述第一调节孔位置相对应的第二调节孔,所述第二夹紧板与所述第一夹紧板之间形成用以容置所述辊环的夹持空间,当所述辊环处于夹持空间内时,所述辊环的两个端面分别与所述第一夹紧板和所述第二夹紧板相对的两侧面抵接;以及若干个调节螺栓,与对应的所述第一调节孔转动配合,且与对应的所述第二调节孔螺纹连接,用以带动所述第二夹紧板沿靠近或远离所述第一夹紧板的方向滑动。

13.在一种可能的实现方式中,所述第二托板在所述第一夹紧板和所述第二夹紧板之间设有支撑块,所述支撑块的上表面沿自所述第一夹紧板至所述第二夹紧板的方向开设有v形槽。

14.在一种可能的实现方式中,所述第二托板邻近所述第三伸缩件的一侧具有连接部,所述连接部与所述第三伸缩件的伸缩端通过插销可拆卸连接。

15.本发明所提供的轧机立辊架翻转脱辊装置在使用时,通过第一运输组件将从轧机上拆卸的立辊架运输到工作台,由工作台对立辊架进行翻转和更换辊环的操作,与现有的直接在轧机生产线线边操作相比,场地更为规范空旷,消除了潜在的安全隐患。第一运输组件能够对立辊架进行转运,与天车吊运相比更加便捷,第一运输组件和工作台配合工作,既保证了操作安全,又能避免立辊架转运过程浪费过多时间。

16.第一托板上承载有立辊架,当第一运输组件移动至指定位置时,第一伸缩件能够将第一托板举升至工作台的工作面,待立辊架固定在第一定位板上,在第二伸缩件的驱动下,立辊架被翻转至开口朝上,方便对辊环进行更换。第二伸缩件与第一定位板共同作用,与现有的采用天车起吊调整立辊架姿态的方式相比,既能够快速使立辊架处于竖直或水平姿态,还能够避免立辊架在拆卸螺栓、端盖时晃动,能够节省更换时间,提高操作的安全性。

17.辊环更换完成后第二伸缩件带动所述第一定位板和立辊架翻转至水平姿态,然后将立辊架重新转移至第一托板上,第一伸缩件的伸缩端回缩,带动第一托板回落至第一车体上,再由第一运输组件运输至轧机处。本装置在使用时,立辊架的拆卸和安装在轧机处,辊环的更换在工作台处,两个作业点可同时进行,且更换完成后的立辊架以水平姿态通过第一运输组件运输至轧机处,立辊架安装到轧机上时无需再浪费时间调节立辊架的姿态,效率更高,在对多台轧机进行换辊作业时,能够极大程度地缩短停机时间。

附图说明

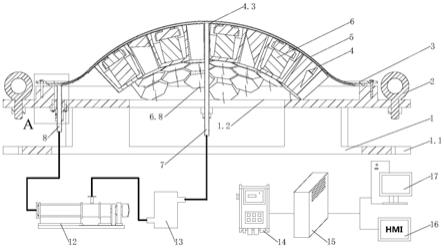

18.图1为本发明一实施例轧机立辊架翻转脱辊装置的结构示意图;

19.图2为本发明一实施例轧机立辊架翻转脱辊装置另一角度的结构示意图;

20.图3为本发明一实施例中立辊架与辊环的装配示意图;

21.图4为本发明一实施例中第一运输组件的结构示意图;

22.图5为本发明一实施例中夹具的结构示意图;

23.图6为本发明一实施例中第二运输组件的结构示意图;

24.图7为本发明一实施例中第二运输组件另一角度的结构示意图;

25.图8为本发明一实施例中第二托板与第三伸缩件的连接示意图;

26.图9为本发明一实施例中第一定位板与立辊架的配合示意图。

27.附图标记说明:

28.1、第一运输组件

29.11、第一车体111、第一车身112、第一移动轮

30.113、第一支撑柱12、第一托板

31.2、工作台

32.21、台体22、第一伸缩件23、第一定位板

33.231、支撑板232、限位条233、挡块

34.24、第二伸缩件25、第二定位板26、第三伸缩件

35.27、第四伸缩件

36.3、悬臂吊31、夹具311、安装板

37.312、挂环313、滑动槽314、第一夹持件

38.315、第二夹持件316、第一磁吸部317、第二磁吸部

39.318、导向柱319、弹性件320、顶紧螺栓

40.4、第二运输组件

41.41、第二车体411、第二车身412、第二支撑柱

42.42、第二托板421、连接部422、插销

43.43、夹紧组件431、第一夹紧板4311、第一调节孔

44.432、第二夹紧板4321、第二调节孔433、调节螺栓

45.44、支撑块441、v形槽

46.5、立辊架51、限位槽52、辊环

具体实施方式

47.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

48.需要说明的是,当元件被称为“固定于”、“固定”、“固设”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。当一个元件被认为是“连接于”、“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被称为“连通”时,它可以是直接与另一元件通过通道连通,也可以是通过其它元件、管路、阀门等间接与另一元件连通。当元件被称为“设置于”、“设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中元件。“多个”指两个及以上数量。“至少一个”指一个及以上数量。“若干”指一个及以上数量。

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

50.请参阅图1至图9,下面对本发明实施例提供的轧机立辊架翻转脱辊装置进行说明。

51.请参阅图1至图4,本发明实施例提供一种轧机立辊架翻转脱辊装置,包括第一运输组件1和工作台2,第一运输组件1包括:第一车体11;以及第一托板12,可拆卸地设于第一车体11,用以承载立辊架5。

52.工作台2包括:台体21,具有用以容置第一运输组件1的容纳空间,台体21的上表面开设有与第一托板12形状相适配的第一开口;第一伸缩件22,设置在容纳空间所覆盖的范围内,当第一运输组件1移动到容纳空间内时,第一伸缩件22的伸缩端能够伸出将第一托板12顶起离开第一车体11,并使第一托板12到达第一开口的位置;第一定位板23,可转动地设于台体21,第一定位板23与立辊架5配合,能够带动立辊架5翻转以使立辊架5的开口朝上;以及第二伸缩件24,设于台体21,且伸缩端与第一定位板23连接,用以驱动第一定位板23转动。

53.本发明实施例中第一运输组件1用于对立辊架5进行运输,其可以是具有自动行进功能的运输小车,通过车间地面的轨迹条或信号发射装置和其自身的传感器、视觉识别模块等实现自动导航(如agv小车)。当然,第一运输组件1还可以由人工操控前进,采用电动机、发动机等进行驱动行进。

54.本发明实施例中台体21包括台面和多个支腿,台面和支腿围合形成容纳空间。台

体21设置在车间地面上,第一伸缩件22设置在地面以下,当第一运输组件1移动至台面下方时,第一伸缩件22能够将第一托板12顶起,使立辊架5被举升至与台体21的工作面平齐的高度,方便将立辊架5由第一托板12转移至处于工作面的第一定位板23上。本发明实施例中第一伸缩件22和第二伸缩件24具体可以是液压缸、气缸、电动伸缩杆等。

55.当立辊架5被举升至台体21的工作面后,可通过吊运、传输带、电动推杆、液压缸或气缸等将立辊架5转移至第一定位板23,第一定位板23可以通过螺钉、卡块、磁力吸盘等结构对立辊架5进行固定,防止立辊架5在随第一定位板23转动时发生脱落或偏移。

56.本发明实施例所提供的轧机立辊架翻转脱辊装置在使用时,通过第一运输组件1将从轧机上拆卸的立辊架5运输到工作台2,由工作台2对立辊架5进行翻转和更换辊环52的操作,与现有的直接在轧机生产线线边操作相比,场地更为规范空旷,消除了潜在的安全隐患。第一运输组件1能够对立辊架5进行转运,与天车吊运相比更加便捷,第一运输组件1和工作台2配合工作,既保证了操作安全,又能避免立辊架5转运过程浪费过多时间。

57.第一托板12上承载有立辊架5,当第一运输组件1移动至指定位置时,第一伸缩件22能够将第一托板12举升至工作台2的工作面,待立辊架5固定在第一定位板23上,在第二伸缩件24的驱动下,立辊架5被翻转至开口朝上(竖直姿态),方便对辊环52进行更换。第二伸缩件24与第一定位板23共同作用,与现有的采用天车起吊调整立辊架5姿态的方式相比,既能够快速使立辊架5处于竖直或水平姿态,还能够避免立辊架5在拆卸螺栓、端盖时晃动,能够节省更换时间,提高操作的安全性。

58.辊环52更换完成后第二伸缩件24带动所述第一定位板23和立辊架5翻转至水平姿态,然后将立辊架5重新转移至第一托板12上,第一伸缩件22的伸缩端回缩,带动第一托板12回落至第一车体11上,再由第一运输组件1运输至轧机处。本装置在使用时,立辊架5的拆卸和安装在轧机处,辊环52的更换在工作台2处,两个作业点可同时进行,且更换完成后的立辊架5以水平姿态(即立辊架5安装到轧机上后的姿态)通过第一运输组件1运输至轧机处,立辊架5安装到轧机上时无需再浪费时间调节立辊架5的姿态,效率更高,在对多台轧机进行换辊作业时,能够极大程度地缩短停机时间。

59.请参阅图1和图4,在一些可能的实施例中,第一车体11包括:第一车身111,具有第一移动轮112和开设于第一车身111的第一避让孔;以及多个第一支撑柱113,环绕第一避让孔且设于第一车身111,第一托板12设于第一支撑柱113上,第一伸缩件22的伸缩端能够通过第一避让孔将第一托板12顶起离开第一支撑柱113。

60.本实施例的第一车体11可以通过设置在第一车身111上的电机驱动第一移动轮112转动,为了保证第一伸缩件22的伸缩端能够顺利伸出,第一车身111上具有第一避让孔。多个第一支撑柱113环绕第一避让孔设于第一车身111,对第一托板12支撑稳定。

61.为了防止第一伸缩件22工作时顶偏,第一托板12的底面还可以设置定位部,定位部具体可以是导向套,能够在第一伸缩件22的伸缩端伸出时起到导向和限位的作用。第一支撑柱113用以支撑第一托板12,为了提高第一车体11移动的平稳性,可以在第一支撑柱113上设置减震组件,例如减震弹簧、减震橡胶块等。

62.请参阅图1,在一些可能的实施例中,第一托板12为圆形且外周具有齿圈,工作台2还包括设于台体21的驱动电机,驱动电机的电机轴具有与齿圈啮合传动的齿轮。

63.本实施例中驱动电机与第一托板12的齿圈啮合传动,驱动电机运行时驱动第一托

板12旋转,从而对第一托板12上立辊架5的朝向进行调整,使立辊架5的朝向适合安装到第一定位板23上,或者使立辊架5回落在第一运输组件1上后朝向合适,以便于后续将其安装到轧机上。

64.请参阅图1、图3和图9,立辊架5至少其中一侧壁沿垂直于立辊架5开口的方向开设有限位槽51,第一定位板23包括:支撑板231,可转动地设于台体21,且与第二伸缩件24的伸缩端连接,支撑板231具有与台体21的上表面平齐的第一姿态,以及垂直于台体21的上表面的第二姿态,当支撑板231处于第二姿态时,立辊架5的开口朝上;限位条232,沿自第一托板12至支撑板231的方向设于支撑板231,且与立辊架5的限位槽51相适配;以及挡块233,设于限位条232远离第一托板12的一端,当立辊架5的限位槽51与限位条232配合时,立辊架5的一端抵接于挡块233。

65.本实施例中第一定位板23通过限位条232与立辊架5的限位槽51配合,能够防止立辊架5在第一定位板23上发生移动,挡块233能够对立辊架5进行限位,在实际操作时可通过电动推杆、气缸等组件将立辊架5向限位条232的方向推动,使立辊架5与挡块233抵接,限位条232与限位槽51插接配合,组装和拆卸均方便。具体的,限位槽51和限位条232可以是t形、燕尾形等结构,并可以根据需要设置一个或多个。

66.请参阅图1和图5,在一些可能的实施例中,轧机立辊架翻转脱辊装置还包括设于台体21一侧的悬臂吊3,悬臂吊3的悬吊端连接有夹具31。

67.夹具31包括:安装板311,一侧具有与悬吊端连接的挂环312,安装板311背离挂环312的一侧具有滑动槽313;第一夹持件314,设于安装板311背离挂环312的一侧,且垂直于滑动槽313的长度方向设置;第二夹持件315,与滑动槽313滑动配合,能够沿滑动槽313滑动以靠近或远离第一夹持件314,第二夹持件315与第一夹持件314之间形成用以容置辊环52的夹持空间,第一夹持件314和第二夹持件315相对的一侧均具有用以吸附辊环52的第一磁吸部316,第一夹持件314和第二夹持件315远离挂环312的一端均具有用以吸附立辊架5的第二磁吸部317;导向柱318,一端与第一夹持件314连接,另一端穿设于第二夹持件315;弹性件319,套设于导向柱318,且两端分别抵接于第一夹持件314和第二夹持件315;以及顶紧螺栓320,与安装板311螺纹配合,且螺杆端抵接于第二夹持件315背离第一夹持件314的一侧。

68.本实施例中夹具31的第一磁吸部316和第二磁吸部317均为平面,第一磁吸部316能够吸附辊环52的端部平面,第二磁吸部317能够吸附立辊架5的外表面,第一磁吸部316和第二磁吸部317具体可以是磁力吸盘,磁力吸盘具有用以控制磁力产生和消失的开关。

69.本实施例中第一夹持件314固定在安装板311上,第二夹持件315滑动设置在安装板311上,并能够通过顶紧螺栓320和弹性件319调节位置,使第一夹持件314和第二夹持件315的夹持空间随之改变。如此设置,一方面能够使第一夹持件314的第一磁吸部316和第二夹持件315的第一磁吸部316均能够顺利接触到辊环52的两个端面,以适应不同规格尺寸的辊环52;另一方面,还能够通过调节顶紧螺栓320,使第一夹持件314和第二夹持件315对辊环52施加一定的夹紧力,防止辊环52因吸附不牢固而掉落。

70.本实施例中悬臂吊3与夹具31共同作用,既能够实现立辊架5从第一托板12和第一定位板23之间的转移,又能够实现辊环52的吊取的安装。当立辊架5随第一托板12被举升至工作台2的工作面后,第二磁吸部317首先对立辊架5进行吸附,悬臂吊3将立辊架5吊运至第

一定位板23,第一定位板23对立辊架5进行固定。然后第二伸缩件24工作带动第一定位板23翻转使立辊架5的开口朝上,操作人员将立棍架上的螺栓、端盖等零件拆卸,使辊环52从立辊架5上脱离,然后通过第一磁吸部316对辊环52的两个端面进行吸附和夹紧,将辊环52从立辊架5中吊出。最后用同样的方式将新的辊环52吊放至立辊架5上,并进行安装。安装完成的立辊架5通过第二磁吸部317吸附吊放至第一托板12,最后由第一运输组件1运输至轧机处进行立辊架5的安装。

71.上述实施例中立辊架5开口朝上,辊环52的拆卸和更换均需要通过悬臂吊3吊运。而当辊环52质量较重时,可能超出悬臂吊3的起吊能力,或者当悬臂吊3故障时,工作台2无法使用。

72.为了解决上述问题,请参阅图1、图6和图7,在一些可能的实施例中,轧机立辊架翻转脱辊装置还包括:第二运输组件4,包括第二车体41以及可拆卸地设于第二车体41的第二托板42,第二托板42用以承载辊环52,第二运输组件4容置于容纳空间内,台体21的上表面开设有与第二托板42相适配的第二开口;第三伸缩件26,设置在容纳空间所覆盖的范围内,且伸缩端与第二托板42可拆卸连接,当第二运输组件4移动到容纳空间内时,第三伸缩件26的伸缩端能够伸出并将第二托板42顶起离开第二车体41;第二定位板25,可转动地设于台体21,第二定位板25与立辊架5配合,能够带动立辊架5转动以使立辊架5的开口朝下;以及第四伸缩件27,设于台体21,且伸缩端与第二定位板25连接,用以驱动第二定位板25转动。

73.本实施例中第二定位板25上可以通过螺钉、卡块等结构对立辊架5进行固定或限位,防止立辊架5在随第二定位板25转动时发生移动。第二定位板25还可以是磁力吸盘,通过磁吸吸附立辊架5。第一运输组件1上承载立辊架5,第一伸缩件22首先将第一托板12和立辊架5举升至第一开口的位置,处于台体21的工作面的立辊架5在电动伸缩杆、气缸等零部件的推顶下被固定在第二定位板25上。

74.辊环52的拆卸过程为:在第四伸缩件27的驱动下,第二定位板25能够带动立辊架5转动以使立辊架5的开口朝下,第三伸缩件26向上顶起第二托板42使其到达立辊架5的开口下方适当位置,当拆卸掉螺栓、端盖等零部件后,辊环52能够依靠自身重力坠落在下方的第二托板42上,第三伸缩件26缩回,第二车体41将拆卸下的辊环52转移至存放位置。

75.辊环52的安装过程为:首先由第二运输组件4将待安装更换的辊环52转移至立辊架5的开口下方,第三伸缩件26向上顶起第二托板42,将辊环52举升至合适高度,使辊环52处于立辊架5上的辊环52安装位置。然后按操作流程安装端盖、轴承、螺栓的等零部件,将辊环52安装立辊架5上,最后第四伸缩件27驱动第二定位板25和立辊架5转动至工作台2的工作面,第三伸缩件26缩回使第二托板42回落至第二车体41上。

76.请参阅图6和图7,在一些可能的实施例中,第二车体41包括:第二车身411,具有第二移动轮和开设于第二车身411的第二避让孔;以及多个第二支撑柱412,环绕第二避让孔且设于第二车身411,第二托板42设于第二支撑柱412上,第三伸缩件26的伸缩端能够通过第二避让孔将第二托板42顶起离开第二支撑柱412。

77.本实施例中第二车体41可以与第一车体11采用相同结构,第二车体41可以通过设置在第二车身411上的电机驱动第二移动轮转动,为了保证第三伸缩件26的伸缩端能够顺利伸出,第二车身411上具有第二避让孔。为了提高第二车体41移动的平稳性,可以在第二支撑柱412上设置减震组件,例如减震弹簧、橡胶减震块等。

78.轧机在运行过程中,辊环52可能因各种原因发生损坏,造成螺钉和定位销被切断,辊环52发生变形或偏转,造成辊环52与立辊架5之间的装配间隙(装配间隙通常为0.30-0.70mm)被消除,造成辊环52与立辊架5分离困难,强力拆卸时效率极低。

79.为了解决上述问题,请参阅图6和图7,在一些可能的实施例中,第二托板42上设有夹紧组件43。

80.夹紧组件43包括:第一夹紧板431,设于第二托板42,且开设有若干个第一调节孔4311;第二夹紧板432,可滑动地设于第二托板42,第二夹紧板432开设有若干个与第一调节孔4311位置相对应的第二调节孔4321,第二夹紧板432与第一夹紧板431之间形成用以容置辊环52的夹持空间,当辊环52处于夹持空间内时,辊环52的两个端面分别与第一夹紧板431和第二夹紧板432相对的两侧面抵接;以及若干个调节螺栓433,与对应的第一调节孔4311转动配合,且与对应的第二调节孔4321螺纹连接,用以带动第二夹紧板432沿靠近或远离第一夹紧板431的方向滑动。

81.本实施例中第三伸缩件26的伸缩端与第二托板42的底部通过螺栓、销钉等零件可拆卸连接在一起,使第二托板42能够随地三伸缩件的伸缩端一同运动,通过设置夹紧组件43,能够将没有装配间隙的辊环52夹紧,使辊环52与立辊架5分离。

82.在进行分离时,立辊架5随第二定位板25转动至开口朝下的姿态,首先通过第三伸缩件26将第二托板42顶起至合适高度,使辊环52处于第一夹紧板431和第二夹紧板432之间的夹持空间内,且辊环52的两个端面分别朝向第一夹紧板431和第二夹紧板432;然后转动调节螺栓433,使第一夹紧板431和第二夹紧板432夹紧辊环52;最后第三伸缩件26的伸缩端回缩带动第二托板42下降,使辊环52从立辊架5上脱离。

83.为了使夹紧组件43能够更牢固地夹紧辊环52,可以在第一夹紧板431和第二夹紧板432相对的两侧面设置橡胶防滑层、防滑锯齿等结构。

84.请参阅图6和图7,在一些可能的实施例中,第二托板42在第一夹紧板431和第二夹紧板432之间设有支撑块44,支撑块44的上表面沿自第一夹紧板431至第二夹紧板432的方向开设有v形槽441。

85.本实施例中支撑块44开设有v形槽441,辊环52从立辊架5脱离后落在支撑块44上,v形槽441能够对辊环52进行限位,防止辊环52从第二托板42滚落。

86.请参阅图8,在一些可能的实施例中,第二托板42邻近第三伸缩件26的一侧具有连接部421,连接部421与第三伸缩件26的伸缩端通过插销422可拆卸连接。

87.本实施例中第二托板42的底部具有连接部421,连接部421与第三伸缩件26通过插销422可拆卸连接,插销422具体可以是u形销,能够在第二托板42随第三伸缩件26的伸缩端移动时不发生偏移或偏转。

88.可以理解的是,上述实施例中的各部分可以进行自由地组合或删减以形成不同的组合实施例,在此不再赘述各个组合实施例的具体内容,在此说明之后,可以认为本发明说明书已经记载了各个组合实施例,能够支持不同的组合实施例。

89.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。