1.本实用新型涉及干电石渣生产脱硫剂技术领域,尤其涉及一种脱硫剂制备装置。

背景技术:

2.电石渣是电石与水反应制备乙炔过程中产生的固体废弃物,聚氯乙烯行业每年排放约1800万吨电石渣。电石渣中含有丰富的钙资源,具有很大潜在资源再利用价值,使用电石渣可以生产脱硫剂。

3.电石渣生产脱硫剂主要生产工艺为:1)卸料仓及输送工段。干电石渣原料进厂,采用专用罐装汽车运输。卸料仓采用地下式,仓底部设置出料口,出料口的物料进入fu链式输送机、提升机进入提纯工段。2)提纯工段。卸料仓及输送工段的来料首先进入缓冲仓,通过计量装置喂入选粉机。选粉机选用三分离型:合格细粉进入第三工段;粗粉经粗渣仓后通过fu链式输送机返回选粉机;粗渣落入接料车,每班将接料车卸入粗渣库。因粗粉中含有较多的合格细粉,需要对该粗粉进行第二次选粉。仓底设有下料装置,通过fu链式输送机去选粉提升机重新送入选粉机。3)分级配置及除尘工段。从提纯工段来的合格细粉和选粉风首先进入双筒旋风分离器,该旋风分离器分离效率约75-85%,含尘风进入气箱脉冲袋式除尘器,净化后的气体经风机排空。收集的粉尘经链式输送机、提升机,进入成品仓。4)成品仓及发运工段。从分级配置及除尘工段来的物料进入提升机提升至库顶链式输送机,进入成品仓库。库顶设有除尘器,用以除去进料时扬起的粉尘,同时兼顾仓底卸料装车时扬起的粉尘。库底设有下料装车系统,成品通过散装罐车输送。5)散装罐车将氢氧化钙粉末物料输送至浆液制备箱,并根据罐车供粉速率控制工艺水补水量,制取合格品质浆液(密度:1120kg/m3~1180kg/m3),浆液从制备箱进入吸收塔进行脱硫。

4.在以上工艺过程中,经分析,由于脱硫剂为电石渣经选粉机分选后的产品,可能吸附有少量乙炔气体及异味,在制浆到脱硫应用过程中会逐渐释放出来,而乙炔气体若大量聚集可能会达到爆炸极限范围,形成危险源;同时散发出的异味也会影响工作人员身心健康。

技术实现要素:

5.本实用新型的目的是提供一种脱硫剂制备装置,能够加速浆液中气体释放,减少脱硫过程中的乙炔气体及异味累积,保证安全及员工身心健康。

6.为了实现上述目的,本实用新型提供了一种脱硫剂制备装置,包括制浆罐、安装在所述制浆罐中的搅拌件、用于驱动所述搅拌件在所述制浆罐内转动的第一驱动件、排气罐、可转动地安装在所述排气罐中转轴、用于驱动所述转轴旋转的第二驱动件、用于将浆液从所述制浆罐中输送到排气罐中的吸入管、以及用于将浆液从所述排气罐输送到所述制浆罐中的排出管,所述转轴为具有内孔的管状结构,所述转轴的侧壁上开设有多个排液口,所述排液口与所述转轴的内孔连通,所述转轴的下端与所述吸入管连接,所述吸入管的另一端连接所述制浆罐,所述排出管的一端连接所述排气罐内腔的底端,所述排出管的另一端连

接所述制浆罐,所述排气罐的上端安装有排气管。

7.在一个优选的实施例中,所述转轴的轴线与所述排气罐的轴线同轴设置。

8.在一个优选的实施例中,所述转轴上开设的排液口从上到下数量逐渐减少。

9.在一个优选的实施例中,所述排气管与真空泵连接。

10.在一个优选的实施例中,所述真空泵的出气口与气水分离器连接。

11.在一个优选的实施例中,所述转轴的上端固定安装有能够向下方输出气流的分离轮。

12.在一个优选的实施例中,所述排气罐位于制浆罐的上方。

13.在一个优选的实施例中,所述排气管安装在所述排气罐的顶部。

14.在一个优选的实施例中,所述排出管安装在所述排气罐的底部。

15.在一个优选的实施例中,所述转轴的内孔呈上大下小的圆锥状。

16.本实用新型与现有技术的不同之处在于,本实用新型提供的脱硫剂制备装置通过在制浆罐中安装搅拌件,搅拌件能够搅拌放入制浆罐中的氢氧化钙粉末和水,形成脱硫剂浆液,与此同时,吸入管和排出管均插入脱硫浆液中,吸入管将脱硫浆液输送至排气罐的转轴内孔中,由于转轴的侧壁上开设有排液口,高速转动的转轴将转轴内孔中的浆液通过排液口甩出,浆液在离心力的作用下撞击到排气罐的内壁上,浆液在排气罐的内壁上形成薄层,浆液中的气泡在与排气罐内壁的撞击过程中破碎,使得浆液中的气体逸出,并通过排气管从排气罐中排出,排出气体的浆液在排气罐中聚集,并通过排出管输送到制浆罐内,如此过程循环多次,就可以将浆液中的大部分乙炔气体及异味去除。因此本实用新型提供的脱硫剂制备装置能够加速浆液中气体释放,减少脱硫过程中的乙炔气体及异味累积,保证安全及员工身心健康。

附图说明

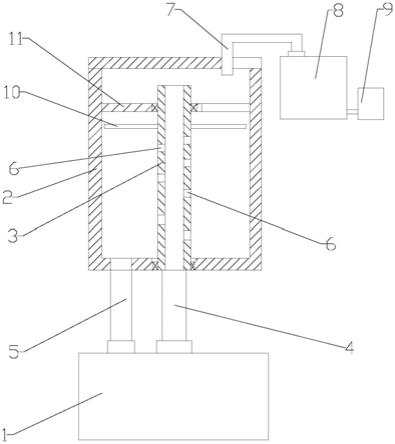

17.图1是本实用新型提供的一种优选实施例的脱硫剂制备装置的结构示意图;

18.附图中,各标号所代表的部件列表如下:

19.1-制浆罐;2-排气罐;3-转轴;4-吸入管;5-排出管;6-排液口;7-排气管;8-真空泵;9-气水分离器;10-分离轮;11-支架。

具体实施方式

20.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

21.参考图1所示,本实用新型提供的基本实施例的脱硫剂制备装置包括制浆罐1、安装在所述制浆罐1中的搅拌件、用于驱动所述搅拌件在所述制浆罐1内转动的第一驱动件、排气罐2、可转动地安装在所述排气罐2中转轴3、用于驱动所述转轴3旋转的第二驱动件、用于将浆液从所述制浆罐1中输送到排气罐2中的吸入管4、以及用于将浆液从所述排气罐2输送到所述制浆罐1中的排出管5。

22.其中所述制浆罐1用于将电石渣粉(氢氧化钙粉末)与水混合搅拌制作脱硫浆液的主要装置,制浆罐1可以采用现有的各种制浆罐,例如,在制浆罐1中设置的搅拌件可以采用搅拌叶片,第一驱动件可以采用减速电机,搅拌叶片的搅拌轴通过轴承可转动地安装在制

浆罐1上,减速电机与搅拌轴传动连接,以驱动搅拌轴带动其上安装的搅拌叶片旋转,旋转的搅拌叶片插入电石渣粉和水的混合物中,搅拌电石渣粉和水,从而制得合格品质的脱硫浆液。

23.所述转轴3可以通过轴承可转动地安装在排气罐2中,参考图1所示,转轴3的下端通过轴承安装在排气罐2的底板上,转轴3的上端通过轴承可转动地安装在支架11上,所述支架11为框架结构,固定安装在排气罐2的侧壁上。第二驱动件与转轴3传动连接,驱动所述转轴3转动,第二驱动件可以采用电动机等各种输送旋转运动的驱动装置,第二驱动件优选采用电动机。所述转轴3具有内孔,使得转轴3呈管状,即转轴3为具有内孔的管状结构。所述转轴3的侧壁上开设有多个排液口6,所述排液口6与所述转轴3的内孔连通。

24.所述排气罐2为密封罐体,其内腔可以容纳脱硫浆液。所述转轴3的下端与所述吸入管4连接,所述吸入管4的另一端连接所述制浆罐1,即吸入管4可以将制浆罐1中的浆液输送到转轴3的内孔中,然后通过与转轴3的内孔相连通的排液口6输出到排气罐2内。所述排出管5的一端连接所述排气罐2内腔的底端,所述排出管5的另一端连接所述制浆罐1,即排出管5能够将排气罐2中的浆液输送到制浆罐1内。所述排气罐2的上端安装有排气管7。

25.上述基本实施例提供的脱硫剂制备装置在使用时,制浆罐1中安装的搅拌件在第一驱动件驱动下旋转,搅拌放入制浆罐1中的氢氧化钙粉末和水,形成脱硫剂浆液,与此同时,吸入管4和排出管5均插入制浆罐1中的脱硫浆液内,吸入管4将脱硫浆液输送至排气罐2的转轴3内孔中,高速转动的转轴3将其内孔中的浆液通过排液口6甩出,浆液在离心力的作用下撞击到排气罐2的内壁上,浆液在排气罐2的内壁上形成薄层,浆液中的气泡在与排气罐2内壁的撞击过程中破碎,使得浆液中的气体逸出,并通过排气管7从排气罐2中排出,排出气体的浆液在排气罐2中聚集,通过排出管5输送到制浆罐1内,如此过程循环多次,就可以将浆液中的大部分乙炔气体及异味去除。

26.如图1所示,在本实用新型中,优选地,所述转轴3的轴线与所述排气罐2的轴线同轴设置。即所述转轴3的周壁与排气罐2的内壁距离大致相等,从而当浆液从转轴3上的排液口6排出时,能够以大致相同的速度撞击到排气罐2的内壁上,从而可以确保从各个排液口6输出的浆液的排气效果大致相同。

27.在本实用新型中,由于吸入管4与转轴3的下端连通,即浆液是从转轴3的下端流向转轴的上端,因此转轴3的内孔中的浆液上端少、下端多,为了使得排气罐2内壁各个位置的浆液分布大致相同,在一个优选的实施例中,如图1所示,所述转轴3上开设的排液口6从上到下数量逐渐减少。在本实施例中,通过使得转轴3下部分布的排液口6少于上部分布的排液口6,能够使得更多的浆液进入转轴3内孔的上部,从而保证排气罐2内壁各个位置的浆液分布大致相同,使得浆液中的气体可以更好地被排出。

28.在本实用新型中,所述吸入管4可以通过各种方式将浆液从制浆罐1输送到转轴3内孔中,例如,吸入管4上可以串联泥浆泵。同样地,排出管5也可以通过各种方式将浆液从排气罐2中输入到制浆罐1中。例如,排出管5中也可以串联泥浆泵。

29.为了使得本实用新型提供的脱硫剂制备装置的整体结构更简易,并且便于排出排气罐2中的气体,优选地,如图1所示,所述排气管7与真空泵8连接。在本实施例中,通过将排气管7连接在真空泵8上,真空泵8可以使得排气罐2中具有一定的真空度,例如0.05mpa。由于排气罐2中具有一定的真空度,而制浆罐1中的压力与大气压一致,从而可以使得浆液在

大气压力作用下从制浆罐1中通过吸入管4进入转轴3的内孔中。同时,通过真空泵8抽真空,可以使得排气罐2中的气体被抽出。并且由于排气罐2中具有一定的真空度,当浆液被甩到排气罐2的罐壁上时,浆液中的气泡在气压差的作用下更容易破碎,从而可以使得浆液中的气体更容易逸出。

30.在上述实施例的基础上,进一步优选地,所述真空泵8的出气口与气水分离器9连接。通过在真空泵8上安装气水分离器9,可以将排出的气体中的水分分离,分离出的水可以作为真空泵8的工作用水。

31.如图1所以,在本实用新型的优选实施例中,所述转轴3的上端固定安装有能够向下方输出气流的分离轮10。通过在转轴3上固定安装分离轮10,分离轮10可以随着转轴3一起转动,并产生向下的气流,气流可以吹扫在转轴3的排液口6中排出的浆液,浆液能够更分散,使得浆液中的气体更容易逸出。同时也可以增加排出管5处的气压,使得排气罐2中的浆液能够更顺畅的流回到制浆罐1中。

32.在本实用新型中,进一步优选地,如图1所示,所述排气罐2位于制浆罐1的上方。将排气罐2设置在制浆罐1的上方,使得排气罐2内的浆液可以在重力的作用下更容易流回到制浆罐1中。所述排出管5安装在所述排气罐2的底部。

33.如图1所示,在本实用新型中,优选地,所述排气管7安装在所述排气罐2的顶部。在本实施例中,将排气管7安装在排气罐2的顶部,可以使得排气罐2中的气体更容易被抽出。

34.在本实用新型中一个优选实施例中,所述转轴3的内孔呈上大下小的圆锥状,即转轴3的内孔从上端到下端逐渐减小。由于转轴3呈上大下小的圆锥形,当转轴3旋转时,可以使得转轴3内中的浆液更容易向上移动。

35.在脱硫剂制备装置使用时,需先启动第二驱动件,使得转轴3旋转,再打开真空泵8,以避免排出管5将浆液从制浆罐1中吸入到排气罐2中。

36.综上,本实用新型提供的脱硫剂制备装置在浆液制备过程中,利用真空泵8的抽吸作用,在排气罐2内造成负压区,浆液在大气压的作用下,通过吸入管4进入转轴3的内孔中,再通过转轴3上开设的排液口6,呈喷射状甩向排气罐2的罐壁,由于碰撞及分离轮10的作用,使浆液分离成薄层,浸入浆液中的气泡破碎,气体逸出,通过真空泵8的抽吸及气水分离器9的分离,气体由气水分离器9的排气管放空,浆液则返回到制浆罐1内。此过程循环多次,最终去除浆液中大部分乙炔气体及异味。

37.在本实用新型的描述中,需要理解的是,术语“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置必须具有特定的方位、以特定的方位构造和操作,不能理解为对本实用新型的限制。

38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

39.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体,或者可以存在居中的零部件。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用

新型中的具体含义。

40.尽管上面已经示出和描述了本实用新型的实施方式,可以理解的是,上述实施方式是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施方式进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。