1.本发明涉及医药辅助器件领域,具体地说,涉及碾药器及其使用方法。

背景技术:

[0002]“病人用药安全”是各大医疗院所重视的议题,而剂量不正确是老年及小儿用药潜在的问题,老人潜在不当用药包括剂量及频次超过建议量,而婴幼儿生理方面尚未发展成熟,在药物的吸收、分布、代谢、排泄与成人有着很大的差异性,若发生药物错误,将严重影响其愈后情形。

[0003]

在治疗或预防各种疾病时,投药或食用健康食品“以下统称药物”是一种最直接、且有效的治潦及预防方式,一般药物或健康食品有口服、针剂、外敷等,其中口服药物因易于保存、且可供人们携带,故是最为人们常用的药物,该口服药物可分为药片、胶囊、粉末等剂型,其中药片是经模压而成方便吞食的圆形块状、椭圆块状、多角块状,由于其因应外部环境变化的保存性远优于其他剂型,故更是主要的药物剂型。一般配药时需考虑到年纪、体重,病情轻重,是否有吞咽困难等因素,因此给予不同之剂量或需要辅助服药。如此药片可能需要进行切分,但由于药片是压制而成,因此相当之坚硬,以手指强行进行剥开不仅相当地费力,且常会发生不等量的情形,形成一种困扰。

[0004]

现有的碾药器通常是通过盒盖旋转研磨,碎药锤敲击或杠杆驱动平板对压等方式进行碎药以及碾药的操作,用户需要使出很大的力气,使用过程很辛苦,并且碎药锤之类的钝器也存在明显的安全隐患。即便是有类似擀面杖的碾药组件,也需要用户同时人力提供压碎药片的下压力以及推动碾药组件前进的推进力、令碾药组件退后的拉力等,三种不同方向的施力,操作繁琐,不但增加了碾药的整体操作时间,而且加大了污染药片的可能性,对病人的身体健康不利。

[0005]

有鉴于此,本发明提供了一种碾药器及其使用方法。

技术实现要素:

[0006]

针对现有技术中的问题,本发明的目的在于提供碾药器及其使用方法,克服了现有技术的困难,能够简化用户的碾磨操作动作,加快了碾磨速度,更省力地取得更好的碾磨效果,同时大大提高了使用碾药器的安全性。

[0007]

本发明的实施例提供一种碾药器,包括:

[0008]

一底板;

[0009]

一碾磨导向组件,连接于所述底板,所述碾磨导向组件包括弹性复位件;

[0010]

一把手件,所述把手件包括一对把手连杆,所述把手连杆的第一端连接一第一连接杆,所述第一连接杆被限位于所述碾磨导向组件,所述把手连杆之间连接一辊轴,所述辊轴的轴向与所述第一连接杆的轴向都平行于第一方向,所述弹性复位件保持所述第一连接杆被压向所述底板;以及

[0011]

一碾磨件,套设于所述辊轴,随所述把手件以所述第一连接杆为旋转轴转动,受所

述碾磨导向组件的引导,所述碾磨件具有沿垂直于所述第一方向的第二方向碾压所述底板的表面的碾压行程。

[0012]

优选地,所述碾磨件是一套设于所述辊轴的碾磨辊,所述碾磨辊的外表面压接所述底板的表面,当所述辊轴被压向所述底板并平行移动,所述碾磨辊跟随所述辊轴运动方向在所述底板的表面滚动。

[0013]

优选地,当所述把手连杆的第二端被压向所述底板,所述碾磨辊沿着所述底板朝向所述碾磨导向组件滚动,所述第一连接杆克服所述弹性复位件的作用力向背离所述底板的方向运动;

[0014]

当所述把手连杆的第二端被释放后复位,所述弹性复位件复位将所述第一连接杆压向所述底板,所述碾磨辊沿着所述底板向背离所述碾磨导向组件的方向滚动,所述把手连杆的第二端被悬空于所述底板的上方。

[0015]

优选地,所述碾磨导向组件包括具有通孔的滑块,所述滑块套接所述第一连接杆,所述弹性复位件作用于所述滑块;

[0016]

所述弹性复位件是一拉簧,所述拉簧的两端分别连接所述滑块和底板。

[0017]

优选地,所述碾磨导向组件还包括连接于所述底板的一对支撑柱,所述支撑柱沿垂直于所述底板第三方向延展,每个所述支撑柱设有一所述滑块,所述滑块沿所述支撑柱的长度方向滑动。

[0018]

优选地,所述把手连杆是由第一支杆和第二支杆连接形成的折线连杆,所述第一支杆的端部连接把手杆,所述第二支杆的端部连接所述第一连接杆,所述第一支杆和第二支杆的连接部向所述底板突出,所述连接部设有所述辊轴。

[0019]

优选地,所述第一方向和第二方向都平行于所述底板,所述把手杆的轴向平行于所述第一方向,所述把手杆的轴向、所述辊轴的轴向与所述第一连接杆的轴向不在同一平面中。

[0020]

优选地,所述滑块的通孔中设有内螺纹,所述第一连接杆设有外螺纹,随所述把手件以所述第一连接杆的轴向为旋转轴转动时,所述第一连接杆在所述通孔内沿平行所述第一方向的方向产生位移,带动所述碾磨件沿所述第二方向碾压所述底板的同时沿平行于所述第一方向的方向拖动。

[0021]

优选地,当所述把手连杆的第二端被压向所述底板,所述第一连接杆在所述通孔内沿所述第一方向产生位移,所述碾磨件具有沿第二方向碾压所述底板并同时向所述第一方向拖动的碾压行程;

[0022]

当所述把手连杆的第二端被释放后复位,所述第一连接杆在所述通孔内沿背离所述第一方向的第四方向产生位移,所述碾磨件具有沿背离所述第二方向的第五方向碾压所述底板并同时向所述第四方向拖动的碾压行程。

[0023]

优选地,所述碾磨导向组件包括连接于所述底板的一对支撑架,所述支撑架之间连接一第二连接杆和一扭簧,所述第二连接杆与所述第一连接杆通过一组连杆保持平行,所述第一连接杆具有绕所述第二连接杆摆动的摆动行程,所述扭簧作用于所述第二连接杆与所述第一连接杆,令所述第一连接杆被压向所述底板。

[0024]

优选地,当所述把手连杆的第二端被压向所述底板,所述第一连接杆绕所述第二连接杆摆动,自初始位置沿所述第二方向位移,增加所述碾磨件的碾压行程;

[0025]

当所述把手连杆的第二端被释放后复位,所述第一连接杆绕所述第二连接杆摆动,被阻挡后停留在所述初始位置。

[0026]

优选地,所述底板上所述碾磨辊的滚动行程区域设有碾磨齿和/或碾磨辊的外表面设有碾磨齿;

[0027]

所述碾磨辊与底板之间形成第一碾磨面,所述碾磨辊的滚动行程受所述碾磨导向组件阻挡,所述碾磨辊与所述碾磨导向组件之间形成第二碾磨面。

[0028]

优选地,还包括一碾磨槽,设置于所述底板,所述碾磨辊被限位于所述碾磨槽中,所述碾磨槽承接被碾压后的材料,并且所述碾磨槽可自所述底板拆卸。

[0029]

优选地,所述碾磨件是一碾磨板,所述碾磨板的一侧与所述辊轴枢接,另一侧压接所述底板的表面,当所述辊轴被压向所述底板并平行移动,所述碾磨板跟随所述辊轴运动方向在所述底板的表面滑动。

[0030]

优选地,所述碾磨导向组件包括连接于所述底板的一对支撑架,所述支撑架之间连接一第二连接杆,所述支撑架设有环绕所述第二连接杆的轴向的弧形槽,所述第一连接杆被限位于所述弧形槽中,所述弹性复位件是一扭簧,所述扭簧所述作用于所述第一连接杆和第二连接杆,令所述第一连接杆沿着所述弧形槽被压向所述底板。

[0031]

本发明的实施例还提供一种碾药器的使用方法,采用上述的碾药器,包括以下步骤:

[0032]

将待碾压物操作对象放置于所述碾磨辊的滚动行程中;

[0033]

交替反复压下所述把手连杆的第二端和释放所述把手连杆的第二端,所述碾磨辊沿平行于所述第二方向的方向往复滚动,碾压所述底板上的待碾压物。

[0034]

优选地,向所述底板压下所述把手连杆的背离所述第一端的第二端时,所述碾磨辊沿着所述底板朝向所述碾磨导向组件滚动,所述第一连接杆克服所述弹性复位件的作用力向背离所述底板的方向运动;

[0035]

释放所述把手连杆的第二端后,所述弹性复位件复位将所述第一连接杆压向所述底板,所述碾磨辊沿着所述底板向背离所述碾磨导向组件的方向滚动,所述把手连杆的第二端被悬空于所述底板。

[0036]

本发明的目的在于提供碾药器及其使用方法,能够简化了用户的操作动作,加快了碎药的速度,能够在碾药的滚动行程中具备多个方向的位移,集合滚动碾药和侧向来回拖动、压磨的效果,大大提高了使用碾药器的安全性。

附图说明

[0037]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。

[0038]

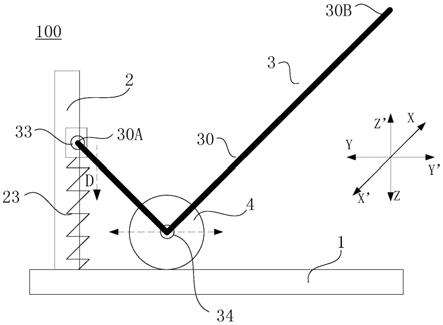

图1是本发明的碾药器的示意图。

[0039]

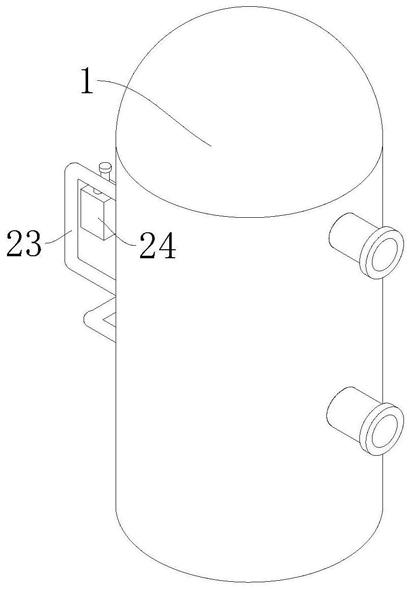

图2是本发明的第一种碾药器的立体图。

[0040]

图3是本发明的第一种碾药器去除外壳的示意图。

[0041]

图4至7是本发明的第一种碾药器碾药使用过程的示意图。

[0042]

图8是本发明的第一种碾药器碾药另一种使用方式的示意图。

[0043]

图9是本发明的第一种碾药器碾药另一种使用方式的示意图。

[0044]

图10是本发明的第二种碾药器的俯视图。

[0045]

图11至12是本发明的第二种碾药器碾药使用过程的示意图。

[0046]

图13是本发明的第三种碾药器的示意图。

[0047]

图14是本发明的第三种碾药器的使用过程的示意图。

[0048]

图15是本发明的第四种碾药器的立体图。

[0049]

图16是本发明的第五种碾药器的示意图。以及

[0050]

图17是本发明的碾药器的使用方法的流程图。

[0051]

附图标记

[0052]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底板

[0053]

1a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一端

[0054]

1b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二端

[0055]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碾磨导向组件

[0056]

20

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑架

[0057]

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支撑柱

[0058]

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滑块

[0059]

220

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

螺孔

[0060]

221

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内螺纹

[0061]

23

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弹性复位件

[0062]

231

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

拉簧

[0063]

232

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扭簧

[0064]

233

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弹簧

[0065]

24

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二连接杆

[0066]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三连接杆

[0067]

26

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

弧形槽

[0068]

27

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装腔

[0069]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手件

[0070]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手连杆

[0071]

30a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一端

[0072]

30b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二端

[0073]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一支杆

[0074]

31a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

端部

[0075]

32

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二支杆

[0076]

32a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

端部

[0077]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一连接杆

[0078]

331

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外螺纹

[0079]

34

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

辊轴

[0080]

35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

把手杆

[0081]

36

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接部

[0082]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碾磨件

[0083]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碾磨辊

[0084]

42

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碾磨板

[0085]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

药片

[0086]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

药粉

[0087]7ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

药袋

[0088]8ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碾磨齿

[0089]

81

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碎药载体

[0090]

82

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

注射器

[0091]9ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

碾磨槽

[0092]

100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一碾药器

[0093]

200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二碾药器

[0094]

300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三碾药器

[0095]

400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四碾药器

[0096]

500

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第五碾药器

[0097]

x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一方向

[0098]

y

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二方向

[0099]

z

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第三方向

[0100]

x

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第四方向

[0101]

y

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第五方向

[0102]

z

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第六方向

具体实施方式

[0103]

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

[0104]

图1是本发明的碾药器的示意图。如图1所示,本发明的碾药器,包括:一底板1、一碾磨导向组件2、一把手件3以及碾磨件4。碾磨件4可以是碾磨辊或是碾磨板,但不以此为限。其中,碾磨导向组件2连接于底板1的第一端1a,碾磨导向组件2包括弹性复位件23,弹性复位件23可以是拉簧、扭簧、弹簧中的任意一种,但不以此为限。把手件3包括一对把手连杆30,把手连杆30的第一端30a连接一第一连接杆33,第一连接杆33的两端被限位于碾磨导向组件2,把手连杆30之间连接一辊轴34,辊轴34的轴向与第一连接杆33的轴向都平行于第一方向x,弹性复位件23保持第一连接杆33被压向底板1。碾磨件4套设于辊轴34,随把手件3以第一连接杆33为旋转轴转动,受碾磨导向组件2的引导,碾磨件4具有沿垂直于第一方向x的第二方向y碾压底板1的表面的碾压行程。当用户在使用本发明时,只需要将把手连杆30的第二端30b压向底板1,就能控制碾磨件4沿着底板1向碾磨导向组件2的方向移动,在此过程中,碾磨件4与底板1配合形成一对研磨面,并且,弹性复位件23与用户对把手连杆30的下压力共同形成碾磨件4对底板1的压力,用户对把手连杆30的下压力配合碾磨导向组件2的导向驱动碾磨件4沿着底板1移动,以便碾碎放置在底板1的待碾压物。

[0105]

图2是本发明的第一种碾药器的立体图。图3是本发明的第一种碾药器去除外壳的示意图。如图2和3所示,本发明的第一种碾药器100包括:一底板1、一碾磨导向组件2、一把手件3以及一碾磨辊41。其中,碾磨导向组件2连接于底板1的第一端1a,碾磨导向组件2包括拉簧231。把手件3包括一对把手连杆30,把手连杆30的第一端30a连接一第一连接杆33,第一连接杆33的两端被限位于碾磨导向组件2,把手连杆30之间连接一辊轴34,辊轴34的轴向与第一连接杆33的轴向都平行于第一方向x,拉簧231保持第一连接杆33被压向底板1。碾磨辊41套设于辊轴34,随把手件3以第一连接杆33为旋转轴转动,受碾磨导向组件2的引导,碾磨辊41具有沿垂直于第一方向x的第二方向y碾压底板1的表面的滚动行程。

[0106]

当用户在使用本发明时,只需要将把手连杆30的第二端压向底板1(把手连杆30沿第三方向z运动),把手连杆30的第二端绕第一连接杆33旋转,就能控制碾磨辊41沿着底板1向碾磨导向组件2的方向滚动,拉簧231与用户对把手连杆30的下压力共同形成碾磨辊41对底板1的压力,并且用户对把手连杆30的下压力配合碾磨导向组件2的导向驱动碾磨辊41沿着第二方向y在底板1表面滚动,以便碾碎放置在底板1的待碾压物。

[0107]

在一个优选方案中,碾磨导向组件2包括具有通孔220的滑块22,滑块22套接第一连接杆33,拉簧231作用于滑块22,拉簧231的两端分别连接滑块22和底板1,以便拉簧231始终将第一连接杆33拉向底板1,但不以此为限。

[0108]

在一个优选方案中,碾磨导向组件2还包括连接于底板1的一对支撑柱21,支撑柱21沿垂直于底板1第三方向z延展,每个支撑柱21设有一滑块22,滑块22可以沿支撑柱21的长度方向(第三方向z)上下滑动,但不以此为限。

[0109]

在一个优选方案中,第一方向x和第二方向y都平行于底板1,但不以此为限。

[0110]

在一个优选方案中,把手杆35的轴向平行于第一方向x,但不以此为限。

[0111]

在一个优选方案中,把手杆35的轴向、辊轴34的轴向与第一连接杆33的轴向不在同一平面中,其中,辊轴34的轴向更靠近底板1,但不以此为限。

[0112]

在一个优选方案中,把手连杆30是由第一支杆31和第二支杆32连接形成的折线连杆,第一支杆31的端部31a连接把手杆35,第二支杆32的端部32a连接第一连接杆33,第一支杆31和第二支杆32的连接部36向底板1突出,连接部36设有辊轴34,但不以此为限。

[0113]

在滚动行程中,圆形型的碾磨辊41在滚动过程中,其圆形的半径维持了辊轴34与的底板1之间的距离不变,辊轴34相对于底板1平行运动,而第一支杆31与底板1之间的第一夹角g以及第二支杆32与底板1之间的第二夹角h呈现相反的变化,碾磨辊41沿第二方向y滚动时,第一夹角g的角度减小,第二夹角h的角度增大。碾磨辊41沿与第二方向y背离的第五方向y’滚动时,第一夹角g的角度增大,第二夹角h的角度减小。

[0114]

在一个优选方案中,底板1上碾磨辊41的滚动行程区域设有碾磨齿8和/或碾磨辊41的外表面设有碾磨齿8,以便增强碾磨效果,缩短碾磨时间,但不以此为限。

[0115]

在一个优选方案中,还包括一碾磨槽9,设置于底板1,碾磨辊41被限位于碾磨槽9中滚动,但不以此为限。

[0116]

在一个优选方案中,碾磨槽9承接被碾压后的材料,并且碾磨槽9可自底板1拆卸,以便在碾磨后,可以将带着所有粉末的碾磨槽9自底板1拆卸,以便使用粉末(自拆卸后的碾磨槽9中倾倒出粉末),但不以此为限。

[0117]

图4至7是本发明的第一种碾药器碾药使用过程的示意图。参考图1、4至7所示,第

一种碾药器100在初始状态中,把手连杆30的第一端30a以及第一连接杆33受到弹性复位件朝向底板1的下压力d,使得碾磨辊41相对远离碾磨导向组件2,碾磨辊41位于滚动行程的起始位置,把手连杆30的第二端30b悬空于底板1的第二端1b。将药片5放置在底板1上碾磨辊41的滚动行程中,用户握持把手连杆30的第二端30b,用户的下压力a将把手连杆30的第二端30b沿着第三方向z压向底板1,弹性复位件23的下压力d与用户的下压力a共同形成了碾磨辊41向底板1的下压力b,并且由于碾磨导向组件2的引导,促使碾磨辊41获得向碾磨导向组件2滚动的作用力c,碾磨辊41沿着第二方向y压着底板1朝向碾磨导向组件2滚动,第一连接杆33克服拉簧231的作用力向背离底板1的方向运动,直到被碾磨导向组件2所阻挡。随后将把手连杆30的第二端30b释放(用户松开把手连杆30的第二端30b),拉簧231复位将第一连接杆33压向底板1,并且由于碾磨导向组件2的引导,促使碾磨辊41获得向背离碾磨导向组件2的方向滚动的作用力e,碾磨辊41沿着与第二方向y背离的第五方向y’压着底板1向背离碾磨导向组件2的方向滚动,把手连杆30的第二端30b沿着与第三方向z背离的第六方向z’抬起后悬空于底板1的第二端1b。通过交替反复压下把手连杆30的第二端30b和释放把手连杆30的第二端30b,碾磨辊41沿第二方向y来回滚动,碾压底板1上的药片5被交替反复压下把手连杆30的第二端30b和释放把手连杆30的第二端30b,碾磨辊41沿第二方向y来回滚动,碾压底板1上的待碾压物碾成药粉6。

[0118]

图8是本发明的第一种碾药器100碾药另一种使用方式的示意图。如图8所示碾磨辊41与底板1之间可以配合形成第一碾磨面41(参见图5),碾磨辊41的滚动行程受碾磨导向组件2阻挡,碾磨辊41与碾磨导向组件2之间可以配合形成第二碾磨面42(参见图5),第一碾磨面41与第二碾磨面42垂直,可以通过药袋7将多个药片5分别位于第一碾磨面41以及第二碾磨面42,第二碾磨面在一次滚动行程中与第一碾磨面41、第二碾磨面42先后配合并碾磨,增大碾磨辊41形成的碾磨面的长度,可以同时碾磨多个药片,但不以此为限。

[0119]

图9是本发明的第一种碾药器100碾药另一种使用方式的示意图。如图9所示,可以将药片放置在碎药载体81中,然后将碎药载体81放在碾磨辊41的滚动行程中,可以是第一碾磨面41(参考图5)或是第二碾磨面42(参考图5),通过本发明的第一种碾药器100将碎药载体81中的药片碾碎成为药粉6后,将碎药载体81密封连接注射器82后,通过注射器82向碎药载体81内注水溶解药粉6,再抽回到注射器82后,便于注射器82进行后续注射工作,整个过程中,药片在碾碎以及溶解过程中可以做到都不与外界接触,避免药粉飘出或污染物进入碎药载体,保证了安全性。

[0120]

图10是本发明的第二种碾药器的俯视图。图11至12是本发明的第二种碾药器碾药使用过程的示意图。如图10至12所示,本发明的第二种碾药器200与第一种碾药器100的区别在于:由于滑块22被限定无法进行x-x’方向的移动,滑块22的通孔220中设有内螺纹221,第一连接杆33设有外螺纹331,随把手件3以第一连接杆33的轴向为旋转轴转动时,第一连接杆33在通孔220内沿平行第一方向x的方向产生位移,带动碾磨辊41在滚动行程中产生沿第一方向x的移动,使得用户对把手连杆30的下压力配合碾磨导向组件2的导向驱动碾磨辊41沿着滚动行程(第二方向y和第五方向y’)在底板1滚动的同时,可以向垂直于滚动行程的第一方向x以及第四方向x’进行位移。

[0121]

当把手连杆30的第二端被压向底板1,把手件3以第一连接杆33的轴向为旋转轴转动,带动第一连接杆33的外螺纹331在通孔220的内螺纹221中旋转后,最后传动第一连接杆

33整体在通孔内沿第一方向x产生位移,所述碾磨件4具有沿第二方向碾压所述底板1并同时向所述第一方向拖动的碾压行程。

[0122]

当把手连杆30的第二端被释放后复位,把手件3以第一连接杆33的轴向为旋转轴反向转动,带动第一连接杆33的外螺纹331在通孔220的内螺纹221中旋转后,最后传动第一连接杆33在通孔内沿背离第一方向x的第四方向x’产生位移,所述碾磨件4具有沿背离所述第二方向的第五方向碾压所述底板1并同时向所述第四方向拖动的碾压行程。使得本发明中的碾磨辊41不仅仅是简单的直线运动,而且具备在滚动的同时进行侧向来回拖动压磨的效果,有利于更迅速地碾碎药片。第二种碾药器200的其他技术特征与第一种碾药器100相同,此处不再赘述。

[0123]

图13是本发明的第三种碾药器的示意图。图14是本发明的第三种碾药器的使用过程的示意图。如图13和14所示,本发明的第三种碾药器300中与第一种碾药器100的区别在于:所述碾磨导向组件2包括连接于所述底板1的一对支撑架20,所述支撑架20之间连接一第二连接杆24和一扭簧232,所述第二连接杆24与所述第一连接杆33通过一组连杆25保持平行,所述第一连接杆33具有绕所述第二连接杆24摆动的摆动行程,所述扭簧232作用于所述第二连接杆24与所述第一连接杆33,令所述第一连接杆33被压向所述底板。通过可以沿碾磨件4的运动方向同向运动的第一连接杆33,使得第一连接杆33即作为旋转轴有作为可移动的运动轴。当所述把手连杆30的第二端30b被压向所述底板1,所述第一连接杆33绕所述第二连接杆24摆动,自初始位置沿所述第二方向位移,增加所述碾磨件4的碾压行程;当所述把手连杆30的第二端30b被释放后复位,所述第一连接杆33绕所述第二连接杆24摆动,被阻挡后停留在所述初始位置。使得碾磨件4的碾压行程不仅仅只是相对于第一连接杆33的旋转形成的碾压行程还包括第一连接杆33本身同向运动形成的位移,从而大大增长了碾磨件4的碾压行程,提升了碾磨效果。第三种碾药器300的其他技术特征与第一种碾药器100相同,此处不再赘述。

[0124]

图15是本发明的第四种碾药器的立体图。如图15所示,本发明的第四种碾药器400与第一种碾药器100的区别在于:碾磨导向组件2包括连接于底板1的一对支撑架20,支撑架20的顶部设有作为弹性复位件的安装腔27,安装腔27设有扭簧,支撑架20之间连接一第二连接杆25,支撑架20设有环绕第二连接杆25的轴向的弧形槽26,第一连接杆33的两端被限位于弧形槽26中,扭簧直接作用于第一连接杆33和第二连接杆25,令第一连接杆33沿着弧形槽26被压向底板,但不以此为限。第四种碾药器400的其他技术特征与第一种碾药器100相同,本发明中的弹性复位件也可以是其他复位件,不以此为限。

[0125]

图16是本发明的第五种碾药器的示意图。如图16所示,本发明的第五种碾药器500与第一种碾药器100的区别在于:所述碾磨件是一碾磨板42,所述碾磨板42的一侧与所述辊轴34枢接,另一侧压接所述底板1的表面,弹簧233将第一连接杆33压向底板1。当所述辊轴34被压向所述底板1并平行移动,所述碾磨板42跟随所述辊轴34运动方向在所述底板1的表面滑动。随把手件3以第一连接杆33为旋转轴转动,受碾磨导向组件2的引导,碾磨板42具有沿垂直于第一方向x的第二方向y碾压底板1的表面的碾压行程。当用户在使用本发明时,只需要将把手连杆30的第二端30b压向底板1,就能控制碾磨板42沿着底板1向碾磨导向组件2的方向移动,在此过程中,碾磨板42与底板1配合形成一对研磨面,并且,弹簧233与用户对把手连杆30的下压力共同形成碾磨板42对底板1的压力,用户对把手连杆30的下压力配合

碾磨导向组件2的导向驱动碾磨板42沿着底板1移动,以便碾碎放置在底板1的待碾压物。碾磨板42与底板1的配合能够有效防止药片5滚动,对于圆形的药片有更好的碾磨效果,但不以此为限。第五种碾药器500的其他技术特征与第一种碾药器100相同,此处不再赘述。

[0126]

图17是本发明的碾药器的使用方法的流程图。如图17所示,本发明的碾药器的使用方法,采用上述的碾药器100(参考图1、4至7),包括以下步骤:

[0127]

s101、将待碾压物操作对象放置于所述碾磨辊41的滚动行程中。

[0128]

s102、交替反复压下所述把手连杆30的第二端30b和释放所述把手连杆30的第二端30b,所述碾磨辊41沿平行于所述第二方向y的方向往复滚动,碾压所述底板1上的待碾压物。其中,向底板1压下把手连杆30的背离第一端的第二端时,碾磨辊41沿着底板1朝向碾磨导向组件2滚动,第一连接杆33克服弹性复位件23的作用力向背离底板1的方向运动。释放把手连杆30的第二端后,弹性复位件23复位将第一连接杆33压向底板1,碾磨辊41沿着底板1向背离碾磨导向组件2的方向滚动,把手连杆30的第二端被悬空于底板1。

[0129]

综上,本发明能够简化了用户的操作动作,加快了碎药的速度,能够在碾药的滚动行程中具备多个方向的位移,集合滚动碾药和侧向来回拖动、压磨的效果,大大增强了碾磨效果,同时提高了使用碾药器的安全性。

[0130]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。