1.本发明涉及非调质钢锻棒制造技术领域,尤其涉及一种大规格铁素体-珠光体型非调质钢锻棒。

背景技术:

2.近年来,随着汽车产业的不断优化升级,微合金非调质钢代替调质钢应用于汽车产业的优点日益突出,因其具有优异的加工性能、强韧性、绿色节能的环境效益和较低的生产费用而日趋广泛地用于汽车锻件。

3.非调质钢通常是在中低碳钢基础上添加微合金化元素如钒等,通过锻造控冷,在铁素体 珠光体中弥散析出碳氮化物,产生强化效果,使之在锻后不经调质处理即可获得与调质后相当的力学性能的钢材,其强度完全可以达到调质钢900~1000mpa的强度水平。但由于组织为铁素体-珠光体组织,其韧性一般都低于调质钢的回火索氏体组织,再加上共格析出物的沉淀强化,进一步降低了钢的韧性,使非调质钢在承受冲击负荷部件上的应用受到限制,它们普遍存在强度、硬度和韧性匹配不佳的缺陷。市面上的铁素体珠光体型的非调质钢一般适用于直径ф120mm以下的规格,直径大于ф120mm锻棒由于淬透性不足等原因强度与韧性匹配不良。

4.为了解决上述问题,中国发明专利cn107587076b涉及一种满足重型汽车发动机曲轴用铁素体 珠光体型非调质钢组织要求的大棒材轧制工艺。该大棒材主要生产工艺流程为:连铸大方坯

→

加热炉加热

→

可逆轧机粗轧

→

连轧机精轧

→

锯切

→

冷床控冷

→

集捆

→

入保温坑缓冷。为了满足对轧材心部原奥氏体晶粒度、铁素体比例和组织均匀性的要求,控制方法对连铸坯加热制度、热轧变形制度、精轧温度、先共析铁素体析出温度区间冷速和入坑温度给出了明确要求。采用该控制方法后,轧材心部组织为铁素体 珠光体;原奥氏体晶粒度不低于6.0级,铁素体比例不低于25%,带状组织不大于2.0级,组织均匀,无异常粗大晶粒。从而达到了一种国际领先的重型汽车发动机非调质钢曲轴对原材料的组织要求。然而,该非调质钢塑性、韧性和切削加工性仍然有待进一步改善。

5.因此,开发一种塑性和韧性佳,易于切削加工,强度、硬度和韧性匹配好的大规格铁素体-珠光体型非调质钢锻棒符合市场需求,具有广泛的市场价值和应用前景,对促进非调质钢的进一步发展具有非常重要的意义。

技术实现要素:

6.本发明目的是为了克服现有技术的不足而提供一种大规格铁素体-珠光体型非调质钢锻棒,该调质钢锻棒塑性和韧性佳,易于切削加工,强度、硬度和韧性匹配好。

7.为达到上述目的,本发明采用的技术方案是:一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其成分重量百分比为:c:0.46~0.55%、si:0.30~0.60%、mn:1.85~2.10%、p:0.010~0.025%、s≤0.015~0.050%、cr:0.20~0.60%、ni:0.02~0.15%、mo:0.02~0.25%、cu≤0.25%、al:0.02~0.05%、nb:0.001~0.040%、v:0.10~0.25%、

n:0.006~0.012%、o≤0.002%,余量为fe和不可避免的杂质。

8.优选的,所述不可避免的杂质中,ti≤0.0015%、ca≤0.003%。

9.优选的,所述大规格铁素体-珠光体型非调质钢锻棒是依次通过对钢锭加热、锻造、控冷工艺制造而成的。

10.优选的,所述钢锭加热具体包括如下步骤:

11.步骤s101、加热前检查钢锭表面翻皮、裂纹等缺陷,不允许有高度和深度超过5mm的夹杂、冷溅、凹坑、凸块、结疤、皱纹等缺陷。如有缺陷应予以清除;

12.步骤s102、装料,按炉号、钢种记录钢锭位置;

13.步骤s103、加热,加热炉在450~600℃温度待料,钢锭装炉后保温100~150min,以≤2℃/min的升温速度升至780~820℃保温100~160min,以≤5℃/min的升温速度升至1210~1240℃保温900~1100min。

14.优选的,所述锻造具体为:开锻温度1180~1230℃,先拔方,再压圆,后摔圆,总锻比3.5-6,终锻温度820-760℃,锻造过程及时清理氧化皮,减少表面缺陷。

15.优选的,所述控冷工艺具体为:锻后采用风机控制冷却速度,以1.5~2.5℃/min的降温速度降至≤450℃空冷。

具体实施方式

16.下面将结合对本发明优选实施方案进行详细说明。

17.一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其成分重量百分比为:c:0.46~0.55%、si:0.30~0.60%、mn:1.85~2.10%、p:0.010~0.025%、s≤0.015~0.050%、cr:0.20~0.60%、ni:0.02~0.15%、mo:0.02~0.25%、cu≤0.25%、al:0.02~0.05%、nb:0.001~0.040%、v:0.10~0.25%、n:0.006~0.012%、o≤0.002%,余量为fe和不可避免的杂质。

18.优选的,所述不可避免的杂质中,ti≤0.0015%、ca≤0.003%。

19.本发明所述大规格铁素体-珠光体型非调质钢锻棒显微组织为铁素体和珠光体组织(铁素体比例15~30%)。

20.本发明所述大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm)的表面硬度300~320hb,心部硬度280~300hb,延伸率a≥12%,断面收缩率z≥50%,夏比冲击功aku≥27j。

21.其中,c:碳是钢铁材料的主要合金元素,本发明钢中形成固溶体组织,可以提高钢中铁素体的强度;同时与n元素配合形成碳化物组织,可提高钢的硬度及耐磨性。经过计算和实验室的研究,确定本发明钢中添加0.46~0.55%的碳含量。

22.si:在钢中有益于强度提升。适量的si在回火时可避免形成粗大的碳化物,但较高的si含量会降低钢材的冲击韧性。本发明中,设定si含量为:0.30~0.60%。

23.mn:锰是能显著提高淬透性的主要元素。但是锰在钢中有促进奥氏体化晶粒长大的缺点,对锰的含量应加以控制。本发明钢中,发明钢中添加锰含量为1.10~1.60%并与碳元素配合,保证保证屈服强度指标。同时,mn和fe形成固溶体,同时提高铁素体和奥氏体的强度;mn使组织均匀弱碳化物形成元素,进入渗碳体取代一部分fe原子。本发明中,设定mn含量为:1.85~2.10%。

24.p:一般认为在钢中晶界处偏聚,会降低晶界结合能,恶化钢的冲击韧性。本发明中,设定p含量为:0.010~0.025%,能提高强度。

25.s:在钢中可与mn形成硫化物夹杂,改善钢材切削性能。但过高的硫含量,不利于热加工,且降低钢材抗冲击性能。本发明中,设定s含量为:0.015~0.050%。

26.cr:可以提高钢的淬透性,形成硬化的贝氏体组织,提高钢材强度。cr含量过高,会形成粗大的碳化物,降低冲击性能。本发明中,设定cr含量为:0.20~0.60%。

27.铝:铝是脱氧剂和细化晶粒元素,但试验表明,过多的al往往会形成al2o3类非金属夹杂物,这些难变形的非金属夹杂物往往会成为疲劳断裂源,影响轴承的抗冲击性能。本发明钢中,al与n结合,形成aln颗粒,改善钢材的屈服强度。本钢种中控制成品0.02~0.05%,是显著的技术特征。

28.铌:典型的细化晶粒元素,0.001~0.040%的铌能有效形成碳化物,改善冶金性能。但,过多的铌往往会造成相应的碳化物聚集,不利于钢材综合性能。

29.氮:氮元素是本发明钢重要的合金元素,铝与氮形成aln、铌与氮形成nbcn等细化晶粒元素在晶界析出获得7~9级的晶粒尺寸,氮含量控制在0.006~0.012%。

30.钼:钼元素能提高淬透性,改善锻造组织,特别是大规格锻棒用能有效均匀锻造组织,本发明中控制0.02~0.25%钼能起到相应的作用。

31.钛:作为钢中的杂质元素,钛≤0.0015%。

32.优选的,所述大规格铁素体-珠光体型非调质钢锻棒是依次通过对钢锭加热、锻造、控冷工艺制造而成的。

33.优选的,所述钢锭加热具体包括如下步骤:

34.步骤s101、加热前检查钢锭表面翻皮、裂纹等缺陷,不允许有高度和深度超过5mm的夹杂、冷溅、凹坑、凸块、结疤、皱纹等缺陷。如有缺陷应予以清除;

35.步骤s102、装料,按炉号、钢种记录钢锭位置;

36.步骤s103、加热,加热炉在450~600℃温度待料,钢锭装炉后保温100~150min,以≤2℃/min的升温速度升至780~820℃保温100~160min,以≤5℃/min的升温速度升至1210~1240℃保温900~1100min。

37.优选的,所述锻造具体为:开锻温度1180~1230℃,先拔方,再压圆,后摔圆,总锻比3.5-6,终锻温度820-760℃,锻造过程及时清理氧化皮,减少表面缺陷。

38.优选的,所述控冷工艺具体为:锻后采用风机控制冷却速度,以1.5~2.5℃/min的降温速度降至≤450℃空冷。

39.由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明提供一种大规格铁素体-珠光体型非调质钢锻棒,该调质钢锻棒塑性和韧性佳,易于切削加工,强度、硬度和韧性匹配好;通过合理设计化学成分并结合优化工艺,开发出高强度和韧性配合的钢材,锻造好大规格的棒材,形成铁素体和珠光体为主的组织,以及细小弥散的析出物。具有良好的塑性和韧性,易于切削加工;本发明所述非调质锻棒(直径≥120mm)的表面硬度300~320hb,心部硬度280~300hb,延伸率a≥12%,断面收缩率z≥50%,夏比冲击功aku≥27j。

40.下面将结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

41.实施例1

42.本例提供一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其成分重量百分比为:c:0.46%、si:0.30%、mn:1.85%、p:0.010%、s≤0.015~0.050%、cr:0.20~0.60%、ni:0.02~0.15%、mo:0.02~0.25%、cu≤0.25%、al:0.02~0.05%、nb:0.001~0.040%、v:0.10~0.25%、n:0.006~0.012%、o≤0.002%,余量为fe和不可避免的杂质。

43.所述不可避免的杂质中,ti≤0.0015%、ca≤0.003%。

44.所述大规格铁素体-珠光体型非调质钢锻棒是依次通过对钢锭加热、锻造、控冷工艺制造而成的。

45.所述钢锭加热具体包括如下步骤:

46.步骤s101、加热前检查钢锭表面翻皮、裂纹等缺陷,不允许有高度和深度超过5mm的夹杂、冷溅、凹坑、凸块、结疤、皱纹等缺陷。如有缺陷应予以清除;

47.步骤s102、装料,按炉号、钢种记录钢锭位置;

48.步骤s103、加热,加热炉在450℃温度待料,钢锭装炉后保温100min,以≤2℃/min的升温速度升至780℃保温100min,以≤5℃/min的升温速度升至1210℃保温900min。

49.所述锻造具体为:开锻温度1180℃,先拔方,再压圆,后摔圆,总锻比3.5,终锻温度820℃,锻造过程及时清理氧化皮,减少表面缺陷。

50.所述控冷工艺具体为:锻后采用风机控制冷却速度,以1.5℃/min的降温速度降至≤450℃空冷。

51.实施例2

52.本例提供一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其与实施例1基本相同,不同的是,其成分重量百分比为:c:0.48%、si:0.40%、mn:1.95%、p:0.015%、s≤0.020%、cr:0.30%、ni:0.04%、mo:0.07%、cu≤0.25%、al:0.03%、nb:0.009%、v:0.15%、n:0.008%、o≤0.002%,余量为fe和不可避免的杂质。

53.实施例3

54.本例提供一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其与实施例1基本相同,不同的是,其成分重量百分比为:c:0.51%、si:0.45%、mn:1.97%、p:0.022%、s≤0.035%、cr:0.40%、ni:0.10%、mo:0.19%、cu≤0.25%、al:0.035%、nb:0.028%、v:0.19%、n:0.010%、o≤0.002%,余量为fe和不可避免的杂质。

55.实施例4

56.本例提供一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其与实施例1基本相同,不同的是,其成分重量百分比为:c:0.53%、si:0.55%、mn:2.00%、p:0.023%、s≤0.046%、cr:0.55%、ni:0.13%、mo:0.23%、cu≤0.25%、al:0.045%、nb:0.030%、v:0.22%、n:0.010%、o≤0.002%,余量为fe和不可避免的杂质。

57.实施例5

58.本例提供一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其与实施例1基本相同,不同的是,其成分重量百分比为:c:0.55%、si:0.60%、mn:2.10%、p:0.025%、s≤0.050%、cr:0.60%、ni:0.15%、mo:0.25%、cu≤0.25%、al:0.05%、nb:0.040%、v:0.25%、n:0.012%、o≤0.002%,余量为fe和不可避免的杂质。

59.对比例1

60.本例提供一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其与实施例1基本相同,不同的是,没有添加nb和p。

61.对比例2

62.本例提供一种大规格铁素体-珠光体型非调质钢锻棒(直径≥120mm),其与实施例1基本相同,不同的是,没有添加mo和n。

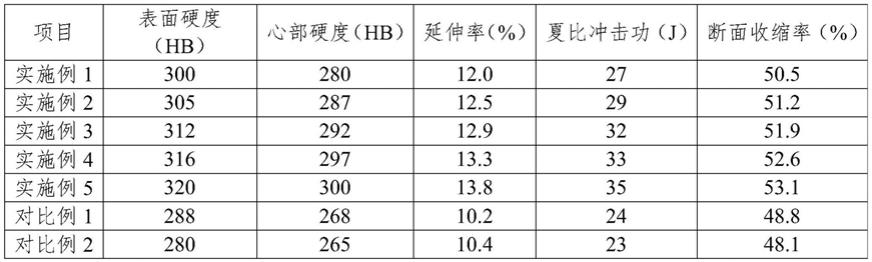

63.为了进一步说明本技术各实施例产品的有益技术效果,对各例制成的大规格铁素体-珠光体型非调质钢锻棒进行相关性能测试,测试结果见表1,测试方法参见我国现行相应国标或本领域常规方法。

64.表1

[0065][0066]

从表1数据可以看出,本技术实施例中方法制成的大规格铁素体-珠光体型非调质钢锻棒较对比例具有更优异的上述性能,nb、p、mo和n的加入,与其它组分共同配合作用,能改善上述性能。

[0067]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据依据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。