1.本实用新型涉及玻璃双边磨边机领域,具体涉及一种高性能智能玻璃双边磨边机。

背景技术:

2.目前,双边磨边机用于磨削加工玻璃板的边缘,避免玻璃板的边缘刮伤人体,也有利于使玻璃板的边缘平整;双边磨边机设有侧面磨头及下倒角磨头,侧面磨头与下倒角磨头在前后方向上排列设置,所以在玻璃板工件向后移送的过程中,双边磨边机能够一次性打磨加工玻璃板工件的左右侧面及加工形成倒角,侧面磨头设有侧面磨轮,下倒角磨头设有倒角磨轮,侧面磨轮及倒角磨轮都属于端面磨,侧面磨轮及倒角磨轮分别同轴线安装在对应的主轴上,主轴分别由对应的电机驱动,电机分别对应安装在拖板组件的滑座上,侧面磨轮的轴线及倒角磨轮的轴线分别平行于对应的拖板组件的底座的底面,各个拖板组件分别安装在双边磨边机的床身上,如图7所示,玻璃板工件97通过输送带装置98向后输送,为了使倒角磨轮的端面能够在玻璃板工件97的下边缘加工倒角,所以下倒角磨头的拖板组件需要倾斜设置,相应地,床身的用于支撑安装倾斜设置的拖板组件的部位设为斜面,与侧面磨轮对应的拖板组件为水平设置,于是床身的用于支撑安装水平设置的拖板组件的安装面与床身的用于支撑安装倾斜设置的拖板组件的安装面形成夹角,床身难以通过龙门铣床加工上述的各个安装面,一方面使床身的加工成本高,另一方面也使得各个安装面的位置及角度精度误差大,造成双边磨边机的加工玻璃板工件的精度低,影响到玻璃板工件的加工质量,使得双边磨边机的性能差。所以现有技术的双边磨边机有必要进行改进。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种玻璃双边磨边机,它具有较高的性能。

4.本实用新型的目的是通过下述技术方案实现的。

5.本实用新型公开的高性能玻璃双边磨边机,包括床身及用于输送玻璃板工件的输送带装置;其中,还包括下倒角磨头,所述下倒角磨头包括拖板组件、传动壳体、主轴及电机,所述拖板组件包括底座及滑座,所述滑座与所述底座滑动连接,所述底座形成有水平设置的底面,所述传动壳体安装在所述滑座上,所述传动壳体形成有斜面,所述斜面与所述底面形成夹角,所述主轴安装在所述传动壳体上,所述主轴的轴线垂直于所述斜面,所述主轴的一端同轴线安装有倒角磨轮,所述电机安装在所述传动壳体上,所述电机驱动连接所述主轴相对应的另一端,所述底面与所述床身贴靠固定连接。

6.优选地,所述传动壳体包括安装底板、侧支撑板及电机安装板,所述安装底板与所述滑座安装连接,所述电机安装板的前后两端分别通过对应的所述侧支撑板与所述安装底板固定连接,所述斜面形成在所述电机安装板上,所述电机设于所述斜面的上侧,所述电机的输出转轴穿过所述电机安装板设置,所述电机通过传动带驱动连接所述主轴,所述传动

带位于所述电机安装板的下侧,所述倒角磨轮位于所述电机安装板的上侧。

7.优选地,所述传动带设为多楔带。

8.优选地,所述安装底板形成有调位矩形孔,所述调位矩形孔内设有调位支撑块,所述调位支撑块与所述滑座固定连接,所述调位支撑块螺接有第一调位螺杆及第二调位螺杆,所述第一调位螺杆平行于所述第二调位螺杆,所述第一调位螺杆及所述第二调位螺杆设于同一水平面内,所述调位矩形孔的一侧内壁与所述第一调位螺杆的端部贴靠连接,所述调位矩形孔相对应的另一侧内壁与所述第二调位螺杆的端部贴靠连接,所述安装底板通过对应的螺钉与所述滑座固定连接,所述安装底板的中部通过销子与所述滑座连接。

9.优选地,所述拖板组件设有手柄,所述传动壳体设有顶板,所述顶板的前后两端分别与对应的所述侧支撑板的上端连接,所述传动壳体的一端设有罩板,所述罩板的上端与所述顶板固定连接,所述罩板的前后两端分别与对应的所述侧支撑板固定连接,所述罩板的下端与所述安装底板固定连接,所述罩板与所述手柄对应设置。

10.优选地,所述侧支撑板的内侧面上安装有接近开关,所述接近开关与所述罩板的背面贴靠连接;还包括控制系统,所述控制系统电连接所述接近开关,所述控制系统控制连接所述电机。

11.本实用新型与现有技术相比较,其有益效果是:通过设置下倒角磨头包括拖板组件、传动壳体、主轴及电机,拖板组件包括底座及滑座,滑座与底座滑动连接,底座形成有水平设置的底面,传动壳体安装在滑座上,传动壳体形成有斜面,斜面与底面形成夹角,主轴安装在传动壳体上,主轴的轴线垂直于斜面,主轴的一端同轴线安装有倒角磨轮,电机安装在传动壳体上,电机驱动连接主轴相对应的另一端,底面与床身贴靠固定连接,有利于提高床身的精度,使本实用新型的双边磨边机加工玻璃板工件的精度高,本实用新型的双边磨边机具有较高的性能。

附图说明

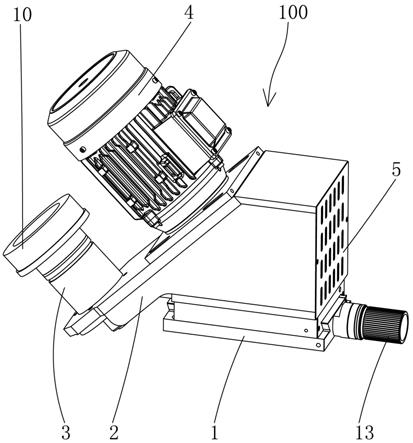

12.图1为本实用新型的下倒角磨头的立体结构示意图。

13.图2为本实用新型的下倒角磨头的分解示意图。

14.图3为本实用新型的传动壳体的立体结构示意图。

15.图4为本实用新型的下倒角磨头的剖视结构示意图。

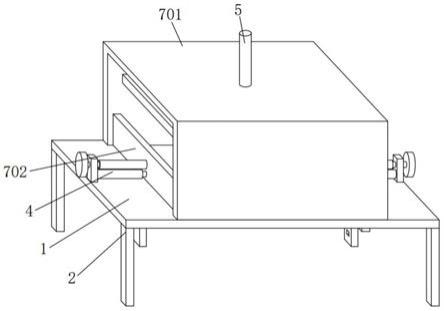

16.图5为本实用新型的双边磨边机的结构简图。

17.图6为本实用新型的双边磨边机的对应侧面磨轮位置的剖视简图。

18.图7为现有技术的双边磨边机的对应倒角磨轮位置的剖视简图。

19.图8为本实用新型的下倒角磨头右视方向的立体结构示意图。

20.图9为图8的a处局部结构示意图。

21.图10为本实用新型的下倒角磨头与玻璃板工件组合的俯视结构简图。

22.标号说明:1-拖板组件;11-底座;1101-底面;12-滑座;121-安装面;13-手柄;2-传动壳体;21-安装底板;2101-调位矩形孔;2102-避让孔;22-侧支撑板;23-电机安装板;2301-斜面;24-顶板;3-主轴;4-电机;5-罩板;51-接近开关;6-电机皮带轮;7-传动带;8-主轴皮带轮;9-调位支撑块;901-第一调位螺杆;902-第二调位螺杆;903-销子;10-倒角磨轮;96-侧面磨轮;97-玻璃板工件;98-输送带装置;99-床身;100-下倒角磨头。

具体实施方式

23.下面结合附图对本实用新型作进一步的描述。

24.本实用新型的高性能玻璃双边磨边机,如图5所示,包括床身99及用于输送玻璃板工件97的输送带装置98;输送带装置98的对应上方还设有压轮装置,在玻璃板工件97的打磨加工的过程中,玻璃板工件97置于输送带装置98的输送带上,上述的压轮装置压在玻璃板工件97上,以上描述为现有技术。

25.如图5所示,本实用新型的双边磨边机还包括下倒角磨头100,如图1和图2所示,下倒角磨头100包括拖板组件1、传动壳体2、主轴3及电机4。拖板组件1为现有技术,拖板组件1包括底座11及滑座12,滑座12与底座11通过燕尾槽结构滑动连接,拖板组件1还设有手柄13,手柄13同轴线地联接有丝杆,上述的丝杆与底座11转动连接,上述的丝杆螺接有螺母,上述的螺母与滑座12固定安装连接,于是通过旋动手柄13,就能够带动滑座12移动。如图4所示,底座11形成有水平设置的底面1101,如图1和图2所示,传动壳体2安装在滑座12上,传动壳体2形成有斜面2301,如图4所示,斜面2301与底面1101形成夹角,主轴3安装在传动壳体2上,主轴3的轴线垂直于斜面2301,主轴3的一端同轴线安装有倒角磨轮10,电机4安装在传动壳体2上,电机4驱动连接主轴3相对应的另一端,于是当电机4运转时,电机4能够带动倒角磨轮10转动,如图5所示,底面1101通过对应的螺钉与床身99贴靠固定连接。

26.如图5所示,通过设置斜面2301与底面1101形成夹角,主轴3的轴线垂直于斜面2301的结构,使得本实用新型的下倒角磨头100的倒角磨轮10可以打磨加工玻璃板工件97的下边角;如图6所示,本实用新型的双边磨边机还设有现有技术的侧面磨头,侧面磨头与下倒角磨头100在前后方向上排列布置,于是为了便于查看,所以图5只画出了下倒角磨头100,而图6只画出了侧面磨头,侧面磨头安装有侧面磨轮96,侧面磨轮96的轴线位于水平面内,所以侧面磨头的拖板组件可以水平设置,从图5结合图6可知,与现有技术相比,本实用新型的床身99可以只需加工水平设置的同一个用于安装拖板组件的安装面,换句话说,下倒角磨头100及侧面磨头都可以安装在上述的安装面上,从而使床身99便于通过龙门铣床加工,有利于降低床身99的加工成本和提高床身99的精度,有利于使本实用新型的双边磨边机加工玻璃板工件97的精度高。也可以理解为,本实用新型的下倒角磨头100通过设置具有斜面2301的传动壳体2,使得下倒角磨头100的拖板组件1可以维持水平设置。如图5所示,为了使本实用新型的双边磨边机能够双侧打磨玻璃板工件97,下倒角磨头100左右对称布置。如图5所示,当旋动手柄13带动对应的滑座12向玻璃板工件97移动时,滑座12带动对应的倒角磨轮10在水平面内进给移动,但是,如图7所示,现有技术的倒角磨轮为从下斜向上移向玻璃板工件97,所以当现有技术的倒角磨轮的进给移动过快时会对玻璃板工件97产生较大弯矩,容易造成玻璃板工件97破裂,因而良品率较低,通过对比,本实用新型的倒角磨轮10不容易使玻璃板工件97破裂,所以在实际使用过程中,倒角磨轮10可以较快地进给移动,从而有利于提高生产效率。如图7所示,在操作现有技术的倒角磨轮的进给时需要克服电机的重力,所以造成操作旋动手柄困难;如图5所示,由于本实用新型的下倒角磨头100的拖板组件1水平设置,所以操作旋动手柄13相对容易。从上述可见,本实用新型的双边磨边机具有较高的性能。

27.进一步地,如图3所示,传动壳体2包括安装底板21、侧支撑板22及电机安装板23,如图2和图4所示,安装底板21与滑座12安装连接,具体是滑座12的顶部形成有安装面121,

安装面121平行于底座11的底面1101,安装底板21与安装面121贴靠固定连接,如图3所示,电机安装板23的前后两端分别通过对应的侧支撑板22与安装底板21固定连接(所说的“前后”是依据图1的视觉方向而言的),如图2和图4所示,斜面2301形成在电机安装板23上,也就是说,斜面2301为电机安装板23的上侧面。为了降低倒角磨轮10的高度位置,如图1所示,由于电机安装板23倾斜设置,所以电机安装板23的下端可以低于底座11的底面1101。如图4所示,电机4设于斜面2301的上侧,电机4具体是通过法兰结构安装在斜面2301上,电机4的输出转轴垂直于斜面2301,如图4所示,电机4的输出转轴穿过电机安装板23设置,电机4通过传动带7驱动连接主轴3,传动带7可以为现有技术的普通v带、平带或同步带等,传动带7位于电机安装板23的下侧,倒角磨轮10位于电机安装板23的上侧,更具体地说,主轴3的外壳通过对应的螺钉与电机安装板23固定连接,主轴3的转轴通过轴承与主轴3的外壳转动连接,倒角磨轮10与主轴3的转轴的一端相对固定连接,主轴3的转轴相对应的另一端同轴线安装有主轴皮带轮8,电机4的输出转轴同轴线安装有电机皮带轮6,电机皮带轮6与主轴皮带轮8通过传动带7连接,于是电机4能够带动倒角磨轮10转动;如图3所示,安装底板21形成有避让孔2102,传动带7穿过避让孔2102。如图5所示,由于传动带7位于电机安装板23的下侧,所以在倒角磨轮10打磨加工玻璃板工件97的过程中,玻璃碎屑受到电机安装板23的阻挡而不容易溅到传动带7的内侧,从而有利于使传动带7运行稳定且耐用。通过设置传动带7的传动方式,有利于传动平稳,吸收震动,而且结构简单,便于安装维护。

28.进一步地,传动带7设为多楔带,由于多楔带与电机皮带轮6及主轴皮带轮8之间的摩擦力较大,所以传动效率较高,由于多楔带的柔性好,工作应力小,所以多楔带可在较小的带轮上工作,从而有利于传动结构紧凑。

29.进一步地,如图3所示,安装底板21形成有调位矩形孔2101,如图8和图9所示,调位矩形孔2101内设有调位支撑块9,调位支撑块9通过对应的螺钉与滑座12的安装面121固定连接,调位支撑块9螺接有第一调位螺杆901及第二调位螺杆902,第一调位螺杆901平行于第二调位螺杆902,第一调位螺杆901及第二调位螺杆902设于同一水平面内,调位矩形孔2101的一侧内壁与第一调位螺杆901的端部贴靠连接,调位矩形孔2101相对应的另一侧内壁与第二调位螺杆902的端部贴靠连接;安装底板21通过对应的螺钉与滑座12固定连接,具体是安装底板21形成有通孔,滑座12形成有螺孔,螺钉对应穿过上述的通孔并与对应的螺孔螺接,安装底板21的中部通过销子903与滑座12连接,于是当松开连接安装底板21及滑座12的各个螺钉之后,传动壳体2就能够绕销子903相对滑座12在水平面内摆动一定的角度。举例地说,如图9所示,先旋动第二调位螺杆902,在图9的视觉方向下,使第二调位螺杆902向右移动,于是第二调位螺杆902的端部离开调位矩形孔2101的左侧内壁,然后旋动第一调位螺杆901,使第一调位螺杆901向右移动,于是第一调位螺杆901就会顶着调位矩形孔2101的右侧内壁向右移动,从而使传动壳体2相对滑座12逆时针摆动调位,在此过程中,用于连接安装底板21及滑座12的各个螺钉分别在对应的上述的通孔内移位;如图10所示,经过上述的调位操作之后,使得倒角磨轮10的端面倾斜迎向玻璃板工件97,调位完毕,再锁紧用于连接安装底板21及滑座12的各个螺钉,使得传动壳体2与滑座12相对固定,接着拧紧第一调位螺杆901及第二调位螺杆902,使第一调位螺杆901顶住调位矩形孔2101的右侧内壁,使第二调位螺杆902顶住调位矩形孔2101的左侧内壁,从而进一步锁定传动壳体2与滑座12的相对摆角;如图9所示,第一调位螺杆901及第二调位螺杆902都可以采用外六角螺栓。如图10

所示,玻璃板工件97向后移动,当玻璃板工件97的后角靠近对应的倒角磨轮10的端面时,由于倒角磨轮10的端面倾斜迎向玻璃板工件97后角,避免倒角磨轮10的外圆面碰撞玻璃板工件97,避免玻璃板工件97破裂,而且有利于确保倒角磨轮10对玻璃板工件97的加工为端面磨削方式。设置上述的调位结构,有利于使倒角磨轮10的调位操作简便。

30.进一步地,如图1所示,拖板组件1设有手柄13,如图3所示,传动壳体2设有顶板24,顶板24的前后两端分别与对应的侧支撑板22的上端连接,如图1和图2所示,传动壳体2的一端设有罩板5,罩板5的上端与顶板24固定连接,罩板5的前后两端分别与对应的侧支撑板22固定连接,罩板5的下端与安装底板21固定连接,罩板5与手柄13对应设置,也就是说,如图1所示,罩板5与手柄13位于同一侧。当人手操作旋动手柄13时,由于罩板5封盖了传动壳体2的靠近手柄13一侧的开口,从而避免操作员误操作伸手进入传动壳体2内接触传动带7,有利于安全生产。

31.进一步地,如图4所示,侧支撑板22的内侧面上安装有接近开关51,接近开关51与罩板5的背面贴靠连接;本实用新型的双边磨边机还包括控制系统,控制系统电连接上述的接近开关51,控制系统控制连接电机4,于是控制系统在每次控制电机4开启之前,先检测接近开关51是否已被罩板5触发,如果检测到罩板5与接近开关51断开,则不启动电机4,如果检测到罩板5与接近开关51接通,则可以启动电机4,而且在电机4运转的过程中,若操作员误操作将罩板5拆卸,接近开关51相应传输信号至控制系统,控制系统相应地控制电机4停止,所以本实用新型的双边磨边机能够智能地控制电机4,避免在拆卸罩板5的情况下电机4仍然运转而导致存在安全隐患。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。