1.本发明涉及排线装置技术领域,尤其涉及一种用于收卷机的排线方法及其排线系统。

背景技术:

2.目前,收卷机的排线方式一般为:在卷盘的外侧安装有编码器,编码器可以识别转盘转动脉冲数,将该信号传送给电机驱动器,电机驱动器根据编码器的反馈信号计算出卷盘的转速,plc系统通过读取电机驱动器的当前转速,经过复杂计算可以得出卷盘和排线机的速度,然后将控制排线机移动,从而完成排线。

3.plc系统需要读取卷盘的转速,并进行计算,才能向排线机发出信号,其次,卷盘与排线机的关系为速度与速度之间的关系,卷盘的速度如果产生快速变化,排线机在运作过程中将会存在滞后现象,使得管材收卷得不够紧密,造成排线堆积和缠绕的情况。

技术实现要素:

4.本发明的目的在于提出一种用于收卷机的排线方法,由于计算的过程仅涉及收卷电机和排线电机的位置,而无需计算收卷电机和排线电机的速度,只根据收卷电机的当前位置来计算排线电机的移动目标位置,从而能够有效地减少滞后,响应更加迅速,减少排线堆积和缠绕的问题。

5.本发明的另一个目的在于提出一种用于收卷机的排线系统,通过提前制作凸轮表,使得plc控制模块可以避开复杂的运算过程,减少排线机出现滞后的情况。

6.为实现上述目的,本发明提供如下的技术方案:

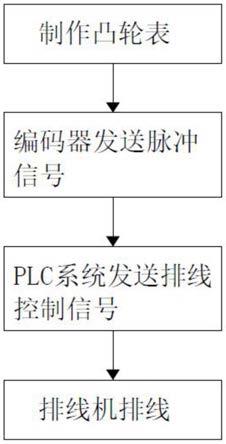

7.一种用于收卷机的排线方法,包括以下步骤:

8.s1、根据排线机正向排线和反向排线轨迹形成凸轮表;

9.s2、卷盘电机的编码器根据卷盘的位置变化向plc系统发出脉冲信号;

10.s3、plc系统收到编码器发出的脉冲信号,根据凸轮表,向排线机发送排线控制信号;

11.s5、排线机接收plc系统发出的排线控制信号并进行排线。

12.可选的,所述步骤s3中,plc系统收到编码器发出的脉冲信号,根据凸轮表指定的卷盘与排线的位置关系,进行正向和反向排线,当凸轮走到中间时,排线机处于换向位,凸轮走完时,排线的位置处于起始位,进行往返排线。

13.可选的,所述步骤s3中,plc系统设定凸轮为周期运行模式,当卷盘运行时,排线进行正向排线,到达换向位时自动换向,plc系统会自动根据凸轮再对排线架进行反向控制,达到来回往返的控制。

14.可选的,所述步骤s1中,制作凸轮表的算法,包括以下步骤:

15.s1.1、设卷盘转动的脉冲数为p

卷

,排线机转动1mm的脉冲数为p

排

,管材的管径为d

表

;

16.s1.2、根据排线机的往返路径定义凸轮表,则凸轮表的x轴为编码器发出的脉冲信

号,凸轮表的y轴为plc系统向排线机发出的排线控制信号,设卷盘一层需要收卷n圈管材,管材的管径为d

表

,则x轴的值为np

卷

,y轴的值为nd

表

p

排

;

17.s1.3、排线装置在起始位置时x轴的值和y轴的值均为0,换向位置时x轴的值为np

卷

,y轴的值为nd

表

p

排

,结束位置时x轴的值为2np

卷

,y轴的值为0,根据上述数据制得凸轮轨迹;

18.s1.4、改变凸轮轨迹的拐角处的斜率,凸轮呈光滑的轨迹;

19.s1.5、用户设定卷盘宽度为w

设

,收卷管径为d

设

,x轴的缩放比例:d

设

/d

表

,y轴的缩放比例为:w

设

/(nd

表

)。

20.一种用于收卷机的排线系统,包括:

21.编码器模块,用于根据卷盘的位置变化向plc控制模块发出脉冲信号;

22.plc控制模块,用于根据排线轨迹形成凸轮表以及收到编码器发出的脉冲信号,根据凸轮表,向排线机发送排线控制信号;

23.排线模块,用于根据接收plc系统发出的控制排线信号并进行排线。

24.可选的,所述plc控制模块具体用于接受编码器发出的脉冲信号,根据凸轮表指定的卷盘与排线的位置关系,进行正向和反向排线,当凸轮走到中间时,排线机处于换向位,凸轮走完时,排线的位置处于起始位,进行往返排线。

25.可选的,所述plc控制模块具体用于设定凸轮为周期运行模式,当卷盘运行时,排线进行正向排线,到达换向位时自动换,plc控制模块会自动根据凸轮再对排线架进行反向控制,达到来回往返的控制。

26.可选的,所述plc控制模块具体用于制备凸轮表的算法,包括以下子模块:

27.第一子模块,用于设卷盘转动的脉冲数为p

卷

,排线机转动1mm的脉冲数为p

排

,管材的管径为d

表

;

28.第二子模块,用于根据排线机的往返路径定义凸轮表,则凸轮表的x轴为编码器发出的脉冲信号,凸轮表的y轴为plc系统向排线机发出的排线控制信号,设卷盘一层需要收卷n圈管材,管材的管径为d

表

,则x轴的值为np

卷

,y轴的值为nd

表

p

排

;

29.第三子模块,用于排线装置在起始位置时x轴和y轴的值均为0,换向位置时x轴的值为np

卷

,y轴的值为nd

表

p

排

,结束位置时x轴的值为2np

卷

,y轴的值为0,根据上述数据制得凸轮轨迹;

30.第四子模块,用于改变凸轮轨迹的拐角处的斜率,凸轮呈光滑的轨迹;

31.第五子模块,用于用户设定卷盘宽度为w

设

,收卷管径为d

设

,x轴的缩放比例:d

设

/d

表

,y轴的缩放比例为:w

设

/(nd

表

)

32.与现有技术相比,本发明的实施例具有以下有益效果:

33.1.本方案制备的一种用于收卷机的排线方法,根据管材的排线轨迹制作出凸轮表,当卷盘开始收卷卷材时,编码器时刻向plc系统发送脉冲信号,plc系统在接收脉冲信号后,可以快速查凸轮表,然后向排线机发送排线控制信号,使得排线机能够快速进行排线;

34.2.相比于传统需要经过复杂计算的排线方法,本方案无需计算收卷电机和排线电机的速度,只根据卷盘的当前位置来计算排线电机的移动目标位置,从而能够有效地减少滞后,响应更加迅速,解决了传统排线时,管材排线堆积和缠绕的问题。

附图说明

35.图1是本发明一实施例一种用于收卷机的排线方法及其排线系统的流程图;

36.图2是本发明一实施例一种用于收卷机的排线方法及其排线系统中凸轮表的轨迹图。

具体实施方式

37.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

38.在本发明的描述中,需要理解的是,术语“纵向”、“横向”“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征,用于区别描述特征,无顺序之分,无轻重之分。

39.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

40.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.下面结合图1至图2,描述本发明实施例的一种用于收卷机的排线方法及其排线系统。

42.一种用于收卷机的排线方法,包括以下步骤:

43.s1、根据排线机正向排线和反向排线轨迹形成凸轮表;

44.s2、卷盘电机的编码器根据卷盘的位置变化向plc系统发出脉冲信号;

45.s3、plc系统收到编码器发出的脉冲信号,根据凸轮表,向排线机发送排线控制信号;

46.s5、排线机接收plc系统发出的排线控制信号并进行排线。

47.本方案制备的一种用于收卷机的排线方法,根据管材的排线轨迹制作出凸轮表,当卷盘开始收卷卷材时,编码器时刻向plc系统发送脉冲信号,plc系统在接收脉冲信号后,可以快速查凸轮表,然后向排线机发送排线控制信号,使得排线机能够快速进行排线。

48.相比于传统需要经过复杂计算的排线方法,本方案无需计算收卷电机和排线电机的速度,只根据卷盘的当前位置来计算排线电机的移动目标位置,从而能够有效地减少滞后,响应更加迅速,解决了传统排线时,管材排线堆积和缠绕的问题。

49.所述步骤s2中,所述步骤s3中,plc系统收到编码器发出的脉冲信号,根据凸轮表指定的卷盘与排线的位置关系,进行正向和反向排线,当凸轮走到中间时,排线机处于换向位,凸轮走完时,排线的位置处于起始位,进行往返排线。

50.所述步骤s3中,plc系统设定凸轮为周期运行模式,当卷盘运行时,排线进行正向

排线,到达换向位时自动换向,当管材在卷盘上排满到达换向位后,由于plc系统将凸轮设定为周期运行模式,此时,plc会自动根据凸轮再对排线架进行反向控制,达到来回往返的控制。

51.plc系统可以快速识别出编码器的所述脉冲信号是正向还是反向,然后根据凸轮表上的排线轨迹,向排线机发送排线控制信号,控制排线机正向排线或反向排线。

52.所述步骤s1中,制作凸轮表的算法,包括以下步骤:

53.s1.1、设卷盘转动的脉冲数为p

卷

,排线机转动1mm的脉冲数为p

排

,管材的管径为d

表

;

54.s1.2、根据排线机的往返路径定义凸轮表,则凸轮表的x轴为编码器发出的脉冲信号,凸轮表的y轴为plc系统向排线机发出的排线控制信号,设卷盘一层需要收卷n圈管材,管材的管径为d

表

,则x轴的值为np

卷

,y轴的值为nd

表

p

排

;

55.s1.3、排线装置在起始位置时x轴的值和y轴的值均为0,换向位置时x轴的值为np

卷

,y轴的值为nd

表

p

排

,结束位置时x轴的值为2np

卷

,y轴的值为0,根据上述数据制得凸轮轨迹;

56.s1.4、改变凸轮轨迹的拐角处的斜率,凸轮呈光滑的轨迹;

57.s1.5、用户设定卷盘宽度为w

设

,收卷管径为d

设

,x轴的缩放比例:d

设

/d

表

,y轴的缩放比例为:w

设

/(nd

表

)。

58.本方案首先假设卷盘的宽度和卷材的管径,然后收集管材在收卷过程中,编码器的脉冲信号和排线机的脉冲信号,初步制得凸轮轨迹。由于管材在卷盘的端部需要做加减速处理,防止换向过程中排线机出现冲击的情况。因此对凸轮轨迹的换向处进行处理,使得凸轮轨迹呈光滑的轨迹线,从而得到适用于大多数直径的卷盘和管径。

59.当正式收卷管材时,首先需要将凸轮表的x轴和y轴进行缩放,使得凸轮表当前的x轴和y轴符合当前所用的设备,以免管材在收卷过程中出现排线堆积和缠绕的问题。

60.一种用于收卷机的排线系统包括:编码器模块,用于根据卷盘的位置变化向plc控制模块发出脉冲信号;plc控制模块,用于根据正向排线和反向排线的排线轨迹形成凸轮表以及收到编码器发出的脉冲信号,根据凸轮表,向排线机发送排线控制信号;排线模块,用于根据接收plc系统发出的控制排线信号并进行排线。

61.本方案的一种用于收卷机的排线系统,编码模块可以快速地将卷盘的位置信号发送给plc控制模块,plc控制模块接收到编码器模块的信号后,然后根据凸轮表轨迹,得到排线机的移动位置信号,并将信号发送给排线模块。排线模块收到plc系统发出的脉冲信号后,即可快速移动进行排线,此时plc控制模块省去了计算计算收卷电机和排线电机的速度的过程,有效减少了传统排线机出现滞后的情况,从而解决了传统排线时,管材排线堆积和缠绕的问题。

62.所述plc控制模块具体用于接受编码器发出的脉冲信号,根据凸轮表指定的卷盘与排线的位置关系,进行正向和反向排线,当凸轮走到中间时,排线机处于换向位,凸轮走完时,排线的位置处于起始位,进行往返排线。通过编码器模块的反向脉冲信号,使得plc控制模块及时控制排线机进行换向和反向排线。

63.所述plc控制模块具体用于设定凸轮为周期运行模式,当卷盘运行时,排线进行正向排线,到达换向位时自动换向,当管材在卷盘上排满到达换向位后,由于plc系统将凸轮设定为周期运行模式,此时,plc会自动根据凸轮再对排线架进行反向控制,达到来回往返

的控制。

64.所述plc控制模块具体用于制备凸轮表的算法,包括以下子模块:

65.第一子模块,用于设卷盘转动的脉冲数为p

卷

,排线机转动1mm的脉冲数为p

排

,管材的管径为d

表

;第二子模块,用于根据排线机的往返路径定义凸轮表,则凸轮表的x轴为编码器发出的脉冲信号,凸轮表的y轴为plc系统向排线机发出的排线控制信号,设卷盘一层需要收卷n圈管材,管材的管径为d

表

,则x轴的值为np

卷

,y轴的值为nd

表

p

排

;第三子模块,用于排线装置在起始位置时x轴和y轴的值均为0,换向位置时x轴的值为np

卷

,y轴的值为nd

表

p

排

,结束位置时x轴的值为2np

卷

,y轴的值为0,根据上述数据制得凸轮轨迹;第四子模块,用于改变凸轮轨迹的拐角处的斜率,凸轮呈光滑的轨迹;第五子模块,用于用户设定卷盘宽度为w

设

,收卷管径为d

设

,x轴的缩放比例:d

设

/d

表

,y轴的缩放比例为:w

设

/(nd

表

)。

66.凸轮表的制作可以避免plc控制模块进行复杂的计算,使得plc控制模块在接收到编码器模块的脉冲信号后,只需查阅凸轮表即可向排线机模块发送排线控制信号。此外,凸轮表可以适用于多种直径的管材和卷盘,提高本方案的使用范围。

67.根据本发明实施例的一种用于收卷机的排线方法及其排线系统的其他构成等以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

68.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

69.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。