1.本实用新型涉及一种压出摆件全自动拾取系统,属于轮胎设备领域。

背景技术:

2.压出设备将胶料从挤出机机头挤出成为胎面,通过输送线向后输送,经过裁刀将胎面裁切后,输送至设备末端摆件处。在生产中在百叶车装满后需要更换百叶车(工装)时,因胎面压出生产线处于一直运行状态,生产线速度高于18m/min时,生产线的转运段上会有大量的胎面成品积压,为了防止胎面之间互相挤压造成胎面变形,需要人工将胎面从生产线取下抬到百叶车上,直至自动拾取完成百叶车更换。这样的方式不仅存在安全隐患,增加劳动量,而且翻转拾取、胎面转运、输送装置,用交流电机驱动,定位不准确,导致胎面移位、变形,不符合工艺存放要求,影响了胎面的成型质量。

技术实现要素:

3.本实用新型提供一种压出摆件全自动拾取系统,实现自动拾取的全自动,避免人工干预,从源头消除安全隐患,减少劳动量,达到减员增效目的。

4.本实用新型采取的技术方案是,一种压出摆件全自动拾取系统,包括翻板拾取装置、转运段、存储段和输送段、百叶车和百叶车升降装置;

5.所述翻板拾取装置,包括翻板和翻板驱动机构,翻板驱动机构驱动翻板绕其转轴转动,所述翻板上设置有若干真空吸盘;所述翻板翻转时通过真空吸盘将生产线上的胎面放置于转运段;

6.所述转运段,为同步带输送结构;转运段的同步带转动并输送胎面至存储段;

7.所述存储段,为同步带输送结构;存储段暂存转运段输送的胎面后将胎面通过输送段输送至百叶车;

8.所述百叶车升降装置包括升降平台、轨道立柱和升降动力装置;所述百叶车放置于升降平台上,升降平台在升降动力装置的带动下沿轨道立柱升降。

9.优化的,上述压出摆件全自动拾取系统,所述存储段和输送段通过一套同步带输送系统组成同步输送结构;存储段与输送段的同步带输送系统包括根平行同步带,转运段、存储段、输送段的同步带输送结构均由伺服电机控制。

10.优化的,上述压出摆件全自动拾取系统,所述存储段暂存胎面的数量与百叶车的单一叶片能摆放的胎面的数量相同。

11.优化的,上述压出摆件全自动拾取系统,所述升降平台的两侧分别设置有限制百叶车移动的限位挡块;所述输送段上靠近百叶车的一端倾斜向下并设置有拨动百叶车的叶片转动的叶板压制装置。

12.优化的,上述压出摆件全自动拾取系统,所述叶板压制装置包括气缸、转动架、压片和固定座;所述固定座固定设置于压出摆件全自动拾取系统的机架上;所述气缸的缸体端部铰接于压出摆件全自动拾取系统的机架上,转动架为l型,转动架的l型一端与气缸的

活塞杆端部铰接,转动架的l型另一端与固定座铰接;所述压片的一端与转动架连接并随转动架转动,压片的另一端设置有一个u型的折弯槽并与百叶车的叶片间隙配合设置。

13.优化的,上述压出摆件全自动拾取系统,所述存储段、输送段下部设置有滑块,滑块连接有滑动轨道,滑动轨道固定设置于压出摆件全自动拾取系统的机架上,存储段、输送段通过滑块在滑动轨道上滑动,滑块连接有滑动动力装置。

14.本技术的优点在于:

15.本技术的技术方案中,在自动拾取转运段和输送段中间,加装存储段,存储段的长度可以满足预定的胎面最大存储数量,在转运段设置计数开关,对转运至存储段的胎面数量进行计数。在生产中,翻转拾取将胎面从生产线拾取至转运段,转运段检测到胎面后自动运行,将胎面输送至存储段,存储段进行计数存储,存储段的最大存储数量根据生产线的生产速度调整。存储段胎面满足预定存储条数后,存储段将暂存的胎面自动输送至输送段,输送段检测到预定存储条数的胎面后,自动运行输送至百叶车,完成一次拾取。由于存储段增加了暂存数量,当更换百叶车时,能够对胎面进行一定数量的暂存直至百叶车更换结束,这样可以防止胎面积压变形,并且可以不需要人工摆件,不需要人工干预,减少了人工使用。翻转拾取、胎面转运、存储、输送装置采用伺服电机驱动,定位更精准,防止胎面偏移、变形,满足工艺存放要求。

附图说明

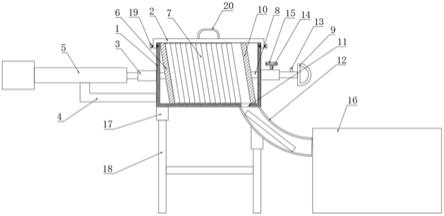

16.图1为本技术的结构示意图;

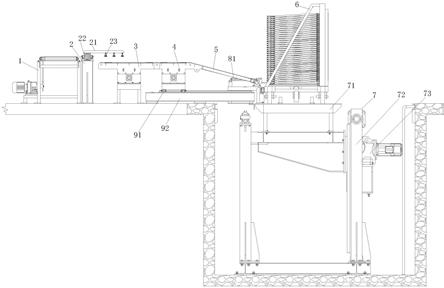

17.图2为本技术中存储段和输送段与滑动轨道的连接结构示意图;

18.图3为本技术中叶板压制装置的结构示意图;

19.图4为本技术中翻板翻转后与生产线之间的位置关系图。

具体实施方式

20.下面结合附图与具体实施例进一步阐述本实用新型的技术特点。

21.如图所示,本实用新型为一种压出摆件全自动拾取系统,包括翻板拾取装置2、转运段3、存储段4 和输送段5、百叶车6和百叶车升降装置7;翻板拾取装置2的翻板21在翻板驱动机构22带动下转动。翻板21转动过程中,翻板21上的真空吸盘23将生产线1上将胎面吸起,通过翻板21的转动将胎面带到转运段3的上方并将胎面放置到转运段3上。翻板21上的真空吸盘23的数量根据胎面的长度、宽度设置,尽量减少胎面在翻转过程中的变形。

22.转运段3连续的将胎面输送至存储段4,转运段3在转运过程中通过计数开关进行计数,以计算存储段4上胎面的数量。在存储段4上的胎面存储到预定数量后,通过滑动动力装置带动滑块91在滑动轨道 92上移动,从而使得存储段4、输送段5移动,输送段5移动至百叶车6的叶板上方,通过存储段4、输送段5的同步带机构运作使得胎面从存储段4、输送段5上转移到百叶车6的叶板上。在胎面摆放的过程中,存储段4、输送段5同步移动,使得胎面在百叶车6的叶板上依次摆放。

23.向百叶车6的叶板上摆放胎面完成后,存储段4、输送段5向转运段3的方向移动。向百叶车6上摆放胎面时,由百叶车6的下部叶板向百叶车6的上部叶板的顺序摆放,在摆放过程中,升降平台71通过升降动力装置73的带动在轨道立柱72上向下移动,完成百叶车6的自

动升降,减少人工调整百叶车6的位置。

24.存储段4与输送段5,采用独立框架结构伺服电机驱动,同步带的尺寸4200*2000*750,采用15根同步带精准同步传送,达到较好的输送精度。

25.百叶车升降装置7设置于车间地面以下挖出的地坑内,以使得百叶车6在使用过程中能够与地面齐平。百叶车6在升降平台71上停靠时,通过限位挡块对百叶车6进行限位,防止百叶车6移动造成的摆放准确度降低。

26.在向百叶车6的叶板上摆放胎面的过程中,为了防止百叶车6的叶板转动,设置了由气缸81带动压片83压住百叶车6的叶板的结构。通过气缸81的活塞伸缩,l型的转动架82一端绕固定座84上的转轴转动,转动架82上的压片83也随之转动,通过压片83转动后压住百叶车6的叶板,防止百叶车6的叶板翻转、翘起,保证胎面摆放过程中百叶车6的叶板的稳定,从而保证了胎面摆放的准确度。

27.上述的机构能够有效的保证在更换百叶车6的过程中,挤出的胎面不会积压,能够防止因胎面相互挤压造成的胎面变形,可以有效的保证胎面的生产精度,并且能够降低人工摆放胎面的劳动强度。胎面在整个摆放过程中运行平稳,保证了较好的输送效率。

28.当然,上述说明并非是对本实用新型的限制,本实用新型也并不限于上述举例,本技术领域的普通技术人员,在本实用新型的实质范围内,作出的变化、改型、添加或替换,都应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。