1.本发明属于硅砖的制备技术领域,具体涉及一种高炉热风炉用特密硅砖及其制备方法。

背景技术:

2.高炉热风炉是一个高而庞大的热交换设备。其蓄热室钢壳筒体内壁砌筑隔热材料和耐火材料墙砖,筒体中间摆放多孔的耐火格子砖。加热阶段,煤气和助燃空气从蓄热室上部进入燃烧室燃烧,高温的热烟气从上至下流动穿过格子砖的孔,从蓄热室底部排出。该过程高温热烟气把热量传递给了内部墙砖和整个格子砖。墙砖和格子砖储蓄了大量热量,拱顶温度(即最上部的格子砖的温度可达1430℃)。送风阶段,冷空气从下部鼓入,从下至上穿过格子砖,吸收格子砖和墙砖内壁储蓄的大量热量,将空气加热到1250℃以上,加热了的热空气从蓄热室拱顶的热风出口排出,通过热风管道,送入高炉帮助高炉内的焦炭燃烧将铁矿还原成金属铁。蓄热室上部大墙砖和格子砖由硅砖组成。

3.印度专家j.d.panda等按硅砖的密度,将硅砖分为三大类(简述如下):一般硅砖。显气孔率22.0%,体积密度1.80g/cm

3 ,1200℃热导率1.80w/m.k;致密硅砖,显气孔率19.9%,体积密度1.85g/cm3,1200℃热导率2.51w/m.k;特密硅砖显气孔率16.1%,体积密度1.96g/cm3,1200℃热导率3.20w/m.k,由此可见,特密硅砖的密度高,气孔率低,热传导率高。

4.德国专家p.jeschce研究了显气孔率与热导率之间的关系,热传导率系数(λ)与气孔率(p)成反比:λ=λs(1-p),λs-固体组份的热导率。

5.硅砖由两部分组成,固体组份和气孔率。硅砖的固体组份由磷石英、方石英和残余石英组成,一旦该组成固定,那么λs固定。硅砖的热导率λ就与气孔率p有关。硅砖气孔率的内含即气孔在砖中的百分含量,气孔的大小与分布。气孔直径大不利于热传导,一般来说硅砖存在聚集的大气孔,见下图1,从砖上钻取样的断面照片。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提供一种高炉热风炉用特密硅砖及其制备方法,本专利制备出的特密硅砖的断面没有聚集大气孔,断面细腻,手感光滑,具有更低的气孔率,更高的体积密度,更高的导热系数。

7.本发明为解决上述技术问题采用的技术方案是:一种高炉热风炉用特密硅砖,该硅砖是由以下质量份数的各组分组成:结晶硅石ⅰ45~55份、结晶硅石ⅱ25~30份、结晶硅石ⅲ18~25份、sio2粉1~3份;feo 0.3~0.7份、石灰乳7~8份、tio20.3~0.7份。

8.进一步的,结晶硅石ⅰ的粒径为1~2.5mm,结晶硅石ⅱ的粒径为0.088~1mm,结晶硅石ⅲ的粒径为≤0.044mm,sio2粉粒径为100~500nm。

9.一种高炉热风炉用特密硅砖的制备方法,包括以下制备步骤:步骤一、按质量份数计算,取结晶硅石ⅰ45~55份、结晶硅石ⅱ25~30份放入湿碾机

内混合,加石灰乳7~8份和纸浆废液2~3份,混合均匀;步骤二、在步骤一混合均匀的混合液中加结晶硅石ⅲ18~25份和sio2粉1~3份,混合均匀;步骤三、在步骤二混合均匀的混合液中加入feo 0.3~0.7份、tio20.3~0.7份,混炼后出碾,出碾的泥料在压砖机上成型,得硅砖坯;步骤四、将硅砖坯装入隧道干燥器干燥,得高密度的硅砖生坯;步骤五、将硅砖生坯装入隧道窑中进行烧结,得硅砖。

10.进一步的,步骤四中干燥的温度为105~115℃,干燥时间为20~30h。

11.进一步的,步骤五中烧结过程为:对硅砖生坯以5~10℃/h的升温速率升至550~650℃,再以10~20℃/h的速率升至1430℃~1450℃保温16~20h,最后以5~15℃/h的速率降温降至室温。

12.本发明的有益效果为:本专利制备出的特密硅砖的断面没有聚集大气孔,断面细腻,手感光滑,且本专利制备的硅砖具有更低的气孔率,更高的体积密度,更高的导热系数。

附图说明

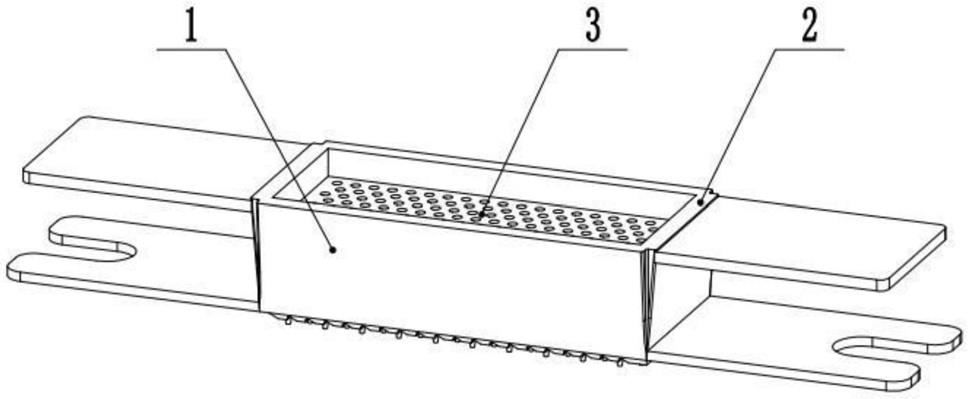

13.图1是现有硅砖的切面图;图2是本专利制备的硅砖的切面图。

具体实施方式

14.结合具体实施方式对本发明实施例加以详细说明,本实施例以本发明技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

15.一种高炉热风炉用特密硅砖,该硅砖是由以下质量份数的各组分组成:结晶硅石ⅰ45~55份、结晶硅石ⅱ25~30份、结晶硅石ⅲ18~25份、sio2粉1~3份;feo 0.3~0.7份、石灰乳7~8份、tio20.3~0.7份。feo 0.3~0.7份、石灰乳7~8份、tio20.3~0.7份为本专利的矿化剂,feo铁磷粉,tio2是二氧化钛精矿粉或工业钛白粉;结晶硅石ⅰ、结晶硅石ⅱ、结晶硅石ⅲ中可能掺杂有少量的氧化铝杂质,其质量百分数≤1%。

16.进一步的,结晶硅石ⅰ的粒径为1~2.5mm,结晶硅石ⅱ的粒径为0.088~1mm,结晶硅石ⅲ的粒径为≤0.044mm,sio2粉粒径为100~500nm。

17.一种高炉热风炉用特密硅砖的制备方法,包括以下制备步骤:步骤一、按质量份数计算,取结晶硅石ⅰ45~55份、结晶硅石ⅱ25~30份放入湿碾机内混合,加石灰乳7~8份和纸浆废液2~3份,混合均匀;步骤二、在步骤一混合均匀的混合液中加结晶硅石ⅲ18~25份和sio2粉1~3份,混合均匀;步骤三、在步骤二混合均匀的混合液中加入feo 0.3~0.7份、tio20.3~0.7份,混炼5~8min后出碾,出碾的泥料在压砖机上成型,得硅砖坯;步骤四、将硅砖坯装入隧道干燥器干燥,得高密度的硅砖生坯;步骤五、将硅砖生坯装入隧道窑中进行烧结,得硅砖。

18.进一步的,步骤四中干燥的温度为105~115℃,干燥时间为20~30h。

19.进一步的,步骤五中烧结过程为:对硅砖生坯以5~10℃/h的升温速率升至550~650℃,再以10~20℃/h的速率升至1430℃~1450℃保温16~20h,最后以5~15℃/h的速率降温降至室温。

20.实施例1一种高炉热风炉用特密硅砖,该硅砖是由以下质量份数的各组分组成:结晶硅石ⅰ50份、结晶硅石ⅱ27份、结晶硅石ⅲ21份、sio2粉2份;feo 0.3~0.7份、石灰乳7~8份、tio20.3~0.7份。结晶硅石ⅰ的粒径为1~2.5mm,结晶硅石ⅱ的粒径为0.088~1mm,结晶硅石ⅲ的粒径为≤0.044mm,sio2粉粒径为100~500nm。

21.一种高炉热风炉用特密硅砖的制备方法,包括以下制备步骤:步骤一、按质量份数计算,取结晶硅石ⅰ50份、结晶硅石ⅱ27份放入湿碾机内混合,加石灰乳7~8份和纸浆废液2~3份,混合均匀;步骤二、在步骤一混合均匀的混合液中加结晶硅石ⅲ21份和sio2粉0.3~0.7份,混合均匀;步骤三、在步骤二混合均匀的混合液中加入feo 0.3~0.7份、tio20.3~0.7份,混炼5~8min后出碾,出碾的泥料在压砖机上成型,得硅砖坯;步骤四、将硅砖坯装入隧道干燥器干燥,干燥的温度为110℃,干燥时间为24h,得高密度的硅砖生坯;步骤五、将硅砖生坯装入隧道窑中进行烧结,对硅砖生坯以5~10℃/h的升温速率升至550~650℃,再以10~20℃/h的速率升至1430℃~1450℃保温16~20h,最后以5~15℃/h的速率降温降至室温。,得硅砖。

22.在本专利中颗粒最紧密堆积是高密度砖的基础,结晶硅石ⅰ、结晶硅石ⅱ及结晶硅石ⅲ均为慢转化的结晶硅石,结晶硅石ⅰ的粒径为1~2.5mm,结晶硅石ⅱ的粒径为0.088~1mm,结晶硅石ⅲ的粒径为≤0.044mm,大颗粒结晶硅石ⅰ堆积起来,内部会有空隙,加进中颗粒的结晶硅石ⅱ填充在结晶硅石ⅰ堆积起来的空隙中,填充空隙的结晶硅石ⅱ仍然会有空隙,结晶硅石ⅲ可填充结晶硅石ⅱ堆积的空隙,填充空隙的面粉仍会有微米级的空隙,最后用纳米sio2粉进行填充。

23.硅砖的生产过程,步骤一、按质量份数计算,将大颗粒结晶硅石ⅰ45~55份、中颗粒的结晶硅石ⅱ25~30份加入湿碾机内混合,加结合剂石灰乳7~8份和纸浆废液2~3份,纸浆废液属于造纸厂产生的废液,纸浆废液是纳米粉的分散剂,能使纳米粉更好散;步骤二、在步骤一混合均匀的混合液中加结晶硅石ⅲ18~25份和sio2纳米粉1~3份,混合均匀,以便复合矿化剂;加入纳米sio2粉的目的为:一是填充微孔,二是泥料的流动性好,易致密化;步骤三、在步骤二混合均匀的混合液中加入feo 0.3~0.7份、tio20.3~0.7份,混炼一定时间后出碾,出碾的泥料在压砖机上成型,得硅砖坯;步骤四、将硅砖坯装入隧道干燥器干燥,干燥的温度为105~115℃,干燥时间为20~30h,得高密度的硅砖生坯;为硅砖烧成高密度化打下了一个很好地基础;步骤五、将硅砖生坯装入隧道窑中进行烧结,推车制度16车/天,烧结过程为:对隧道窑以5~10℃/h的升温速率升至550~650℃,再以10~20℃/h的速率升至1430℃~1450℃保温16~20h,最后以5~15℃/h的速率降温降至室温,得硅砖。

24.本专利的矿化剂是制造特密硅砖的根本,硅砖的矿化剂一定要具备三个条件,一是矿化剂与砖原料sio

2 形成二液相(液相温度要在硅砖烧成温度以下),二是矿化剂与sio

2 形成的液相为二液相,三是二液相区要在so

2 一边;硅砖的烧成温度1430℃-1450℃,fe2o

3 ‑ꢀ

sio

2 二元系在弱还原气氛下形成液相的温度只有1200℃左右,feo与sio2形成的液相为二液相,且二液相区偏在sio

2 一边,cao

‑ꢀ

sio

2 二元系形成液相的温度约1400℃,cao与sio2形成的液相为二液相。且二液相区偏在sio2一边,tio

2-sio2二元形成液相的温度高达1550℃,tio2‑ꢀ

sio2也形成二液相,但其二液相区偏在tio2一边。由此可见tio2不适合做硅砖的矿化剂,但是由于由cao的存在,情况发生了变化,tio2也可以作为硅砖的矿化剂。本专利从sio

2-cao

ꢀ‑

tio2三元系相图进行研究,以sio2为顶点,当cao和tio2的含量增加时,sio

2-cao与sio

2-tio2两者的液相区和二液相区在某一成分点就会发生交集,产生液相的温度下降,三种成分的液相重合,液相量增加,渗透性增强,聚集气孔消失,大的气孔减少,微气孔增加,产生了如图2的效果,图2为本专利制备的硅砖的切面图;从图1可知,一般硅砖断面可见到很多聚集大气孔,且断面粗糙,手感不光滑。聚集大气孔的存在是很不利于砖的热导率的。

25.本专利采取颗粒最紧堆堆原理技术和特殊复合矿化剂技术,生产出来的特密硅砖的生胚,生胚装入烧成温度1430℃~1450℃198m高温隧道窑,推车制度16车/天,便烧制出特密硅砖。

26.将本专利特密硅砖与其它专利和资料公布高密度硅砖对比;本专利制备出的特密硅砖理化性能、河南洛耐公司高密度硅砖理化性能、北京瑞泰公司高密度硅砖理化性能、由中国钢铁企业协会发布河南中钢洛耐牵头制订的高导热硅砖团体标准t/cisa009-2019理化性能均列于表1。

27.表1 本专利特密硅砖与其他资料公布的硅砖理化性能对比表

由表1可知,具有更低的气孔率,更高的体积密度,更高的导热系数。

28.应当指出,虽然通过上述实施方式对本发明进行了描述,然而本发明还可以有其他的多种实施方式。在不脱离本发明精神和范围的前提下,熟悉本领域的技术人员显然可以对本发明做出各种相应的改变和变形,但这些改变和变形都应当属于本发明所附权利要求及其等效物所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。