1.本实用新型涉及单晶硅或多晶硅的制造过程中的一种碳纤维复合材料的应用,具体涉及一种采用碳纤维复合材料编织制作埚底的坩埚。

背景技术:

2.在单晶硅的制作中,目前普遍采用直拉法(cz法),就是沿着垂直方向从熔体中拉制单晶的方法。在制造设备中,有一个部件是石墨坩埚,它是用来承载内部的石英坩埚的。在使用过程中,由于石英坩埚和石墨坩埚的膨胀系数不同,而且硅蒸汽与石墨会产生侵蚀反应的原因,存在石墨坩埚龟裂、侵蚀失强等问题。而且,随着单晶硅生长的晶体直径越来越粗,相应的单晶炉的直径也越做越大,这样对热场的可靠性也要求越来越高。由于石墨坩埚强度的局限性,直径越大那么其壁厚要求也越大,所以重量很重,而且热容很高,导致操作笨重,耗能增加,成本提高。

3.作为不使用大尺寸石墨坩埚的技术,已经有申请人提出了包括通过长丝卷绕法使碳纤维成形为坩埚形状、用树脂或沥青作为基质将其浸渍、然后进行烧制以制造由碳/碳纤维复合材(以下称为c/c复合材)制成的坩埚的技术,以及包括将碳纤维布贴附在成形模上、进行成型和固化以获得碳纤维强化型塑料、然后浸渍并烧制以制造由c/c复合材制成的坩埚的技术等等。例如专利号200910118210.x公开了一种中空网状体的坩埚保持部件,利用多根绳股编织,形成网状体的坩埚保持部件;但是这些编织形成的坩埚,都必须经过加入粘结剂、高温碳化、气相沉积的加工步骤,非常浪费时间,但是这些坩埚的边缘都没有做加强处理,而且没有表面涂层处理,这样在使用过程中,坩埚的边缘部分非常容易腐蚀,导致强度不够。另外,现有技术埚底的支撑强度还可以加强。

4.因此,现有技术的坩埚还有提升的地方。

技术实现要素:

5.本实用新型的目的是提供一种碳纤维复合材料编织埚底的坩埚,利用表面涂层,以及密实埚底的碗底部,以解决现有技术的问题。

6.为实现上述目的,本实用新型采用了以下的技术方案:

7.一种有编织埚底的坩埚,所述坩埚包括埚邦和埚底,所述埚底为一碗形网状体,所述埚底包括碗体部和碗底部,所述碗底部采用密实状编织。

8.依照本技术较佳实施例所述的坩埚,所述碗底部密实状编织的网状体包括一部分从圆心向外放射的一根或多根碳纤维绳以及一部分环绕成圆形的一根或多根碳纤维绳,从圆心向外放射的一根或多根碳纤维绳一时间在环绕成圆形的一根或多根碳纤维绳的上方,一时间在环绕成圆形的一根或多根碳纤维绳的下方交叉连接呈密实状。

9.依照本技术较佳实施例所述的坩埚,所述碗底部密实状编织的网状体包括第一群碳纤维绳和第二群碳纤维绳;组成所述第一群碳纤维绳的碳纤维绳方向一致,组成所述第二群碳纤维绳的碳纤维绳方向一致;所述第一群碳纤维绳一时间在所述第二群碳纤维绳的

上方,一时间在所述第二群碳纤维绳的下方交叉连接呈密实状。

10.依照本技术较佳实施例所述的坩埚,所述碗底部密实状编织的网状体包括至少二群碳纤维绳;第一群所述碳纤维绳中心交差编织从圆心向外成放射状,第二群碳纤维绳环绕第一群碳纤维绳连接呈密实状,从圆心向外放射的第一群碳纤维绳一时间在环绕成圆形的第二群碳纤维绳的上方,一时间在环绕成圆形的第二群碳纤维绳的下方交叉连接呈密实状。

11.依照本技术较佳实施例所述的坩埚,所述埚邦为一环形中空体。

12.依照本技术较佳实施例所述的坩埚,所述碗体部用一根或多根碳纤维绳编织而成,所述碗体部包括多数根轴向条,一根或多根所述碳纤维绳绕所述轴向条螺旋编织。

13.依照本技术较佳实施例所述的坩埚,所述轴向条与所述碳纤维绳螺旋编织方向的夹角为大于70度小于90度;所述轴向条被一根或多根碳纤维绳内外所包围,一时间在外、一时间在内交织连接。

14.依照本技术较佳实施例所述的坩埚,所述碗体部为一碗形网状体用一根或多根碳纤维绳编织而成,所述碗体部的网状体由一根或多根碳纤维绳沿相对于中心轴倾斜第一角度的第一方向对齐;由一根或多根碳纤维绳沿相对于所述中心轴倾斜第二角度的第二方向对齐;所述第二角度与所述第一角度相同,并且其中所述第一方向与所述第二方向相对于中心轴对称。

15.由于采用了以上的技术方案,使得本实用新型具有如下的优点效果:

16.第一、本技术采用碳碳材质的碗体,碳碳材料相比石墨材质强度高,起到局部增强放入作用,可以提高使用寿命;

17.第二、采用本技术方案,坩埚埚邦要求可以降低,可以采用石墨或者密度更低的碳碳,从而大大节约使用成本;

18.第三、如果碳碳碗体损坏,只需要更换局部易损件,不需要报废整个坩埚,既达到安全生产,又有节省材料降低费用的效果;

19.第四、采用本技术方案,无需整体制造坩埚,可以节约炉内空间,同时可以减少传统坩埚制造的工艺过程、难度和工时,从而节约制造成本;

20.第五、采用本组合坩埚,可以使得内部的石英坩埚在拉晶结束后更容易取出,减少敲打,从而降低外力对坩埚的破坏,提升使用寿命

21.第六、本技术的埚底的碗体采用交差或者螺旋编织,编织更简单;

22.第七、本技术的埚底的碗底密实处理,加强了埚底的支撑强度。

23.当然,实施本技术内容的任何一个具体实施例,并不一定同时具有以上全部的技术效果。

附图说明

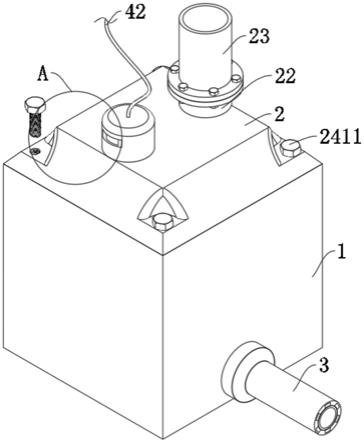

24.图1为坩埚示意图;

25.图2为碳纤维编织管示意图;

26.图3为编织示意图之一;

27.图4为编织示意图之二;

28.图5为编织示意图之三;

29.图6为编织示意图之四;

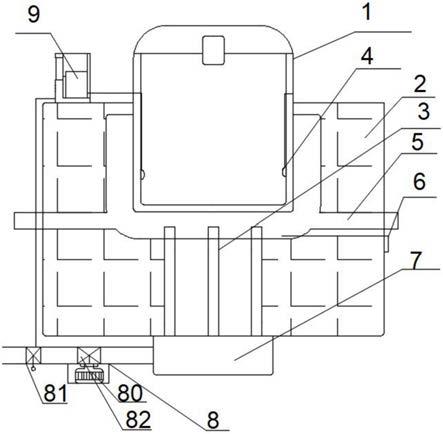

30.图7为埚底的一种结构示意图;

31.图8为碗底部一种结构示意图;

32.图9为图8另外一种角度示意图;

33.图10为碗底部另一种结构示意图;

34.图11为碗底部又一种结构示意图。

具体实施方式

35.为便于理解,以下结合附图对本实用新型的较佳实施例做进一步详细叙述。

36.本技术的核心思想在于,制作一种坩埚,有效的提高和超越传统坩埚的寿命,所述坩埚包括一个编织结构的碗体部和碗底部,所述碗体部和碗底部首先需要用纤维编织成预制体,所述预制体是指没有增密硬化前的编织体,可以依据实际情况增加封边,然后经过增密处理得到硬化的碗体部和碗底部。增密硬化包括气相沉积、液相沉积、烧结等过程,此为公知技术,不在此赘述。这种坩埚可以根据实际的设计要求灵活设计其结构,而不需要重新制作胚体,能够有效节约成本和缩短交货期,同时能够批量生产;而埚底的碗体部的垂直向的轴向条加强了坩埚高度方向的支撑强度,水平向的螺旋编织的碗体部周向强度增大,上下直径更精确,采用螺旋编织,编织更简单,减少了制作时间,大大降低材料成本和使用成本,所谓的螺旋是一种像螺线及螺丝的扭纹曲线。

37.本技术的编织埚底可以承载的埚邦除了封边设计的编织埚邦外,也适用于环形中空整体埚邦以及环形中空拼接体埚邦;环形中空整体埚邦也就是将一块材料中间挖空、外面整形而成,这已经是公开技术;而环形中空拼接体埚邦就是采用拼接条拼接成的,这个拼接的技术已经在其他专利公开,在此不再说明。本技术实施例中仅以编织埚邦为例,但是不能用来限制本技术,本技术的编织埚底可以承载任何形式的埚邦。

38.以下结合附图,具体说明本技术,如上所述,本技术实施例中仅以编织埚邦为例。请参见图1,一种编织的坩埚,所述坩埚包括有封边的埚邦10和埚底20,应用于单晶硅或多晶硅的制造过程中的一种碳纤维复合材料的应用领域,所述埚邦10为一环形中空体。所述埚邦种类依据不同的分类有以下几种:按结构分类包括编织埚邦和实体埚邦;按材质分类包括碳碳埚邦和石墨埚邦。编织埚邦包括交叉编织、螺旋编织、带轴向条的交叉编织;实体埚邦包括整体埚邦和拼接埚邦。所述埚邦10为编织埚邦时,可以和埚底20编织连接在一起,也可以是两个分开的部件。

39.所述埚底20为一碗形网状体,用一根或多根碳纤维绳编织而成,所述埚底20包括碗体部21和碗底部22,一种实施例中,所述碗体部21编织连接所述碗底部22,两者是编织在一起的;另外一种实施例中,所述碗底部22用一根或多根碳纤维绳编织而成,而且,所述碗体部21用一根或多根碳纤维绳编织而成,所述碗体部21和碗底部22是两个分开的部件。

40.进一步来说所述碗底部22,第一种实施例,如图7、图8和图9所示,所述碗底部22密实状编织的网状体包括一部分从圆心向外放射的一根或多根碳纤维绳以及一部分环绕成圆形的一根或多根碳纤维绳,两部分碳纤维绳交叉时,从圆心向外放射的一根或多根碳纤维绳一时间在环绕成圆形的一根或多根碳纤维绳的上方,一时间在环绕成圆形的一根或多根碳纤维绳的下方交叉连接呈密实状。此处所说的密实状,指的是碳纤维绳彼此靠在一起

的状态,不刻意留下空隙。

41.请参考图10,第二种实施例,所述碗底部22密实状编织的网状体包括第一群碳纤维绳和第二群碳纤维绳;组成所述第一群碳纤维绳的碳纤维绳方向一致,组成所述第二群碳纤维绳的碳纤维绳方向一致;所述第一群碳纤维绳一时间在所述第二群碳纤维绳的上方,一时间在所述第二群碳纤维绳的下方交叉连接呈密实状。此处所说的密实状,指的是碳纤维绳彼此靠在一起的状态,不刻意留下空隙。

42.另外一种实施例来看,如图11所示,所述碗底部22密实状编织的网状体包括至少二群碳纤维绳;第一群所述碳纤维绳中心交差编织从圆心向外成放射状,第二群碳纤维绳环绕第一群碳纤维绳连接呈密实状,从圆心向外放射的第一群碳纤维绳一时间在环绕成圆形的第二群碳纤维绳的上方,一时间在环绕成圆形的第二群碳纤维绳的下方交叉连接呈密实状。此处所说的密实状,指的是碳纤维绳彼此靠在一起的状态,不刻意留下空隙。

43.如上所述,所述碗底部22的网状体的三种形状,但是不能用来限制本技术,只要是以编织方式形成的,都应该是本技术的保护范围。

44.请参见图1和图2,埚邦10包括:上封边部11、中环部12和下封边部13,所述上封边部11、中环部12和下封边部13依序连接;其中,所述中环部12为一环状中空网状体,具有在上表面和下表面开口的基本上为圆筒的中空形状,所述中环部12的环状中空网状体通过将一根或多根碳纤维绳30编织成。所述碳纤维绳30的每一根均包含多根碳纤维纱线,绳子的中心为平行于绳子轴心的碳纤维纱线,平行于轴心的碳纤维纱线外面包覆碳纤维编织管40。如上所述,本技术的所述埚邦也可以是环形中空整体(图未示)或者是环形中空拼接体(图未示)。

45.所述碳纤维绳30各自通过使约数万根碳纤维成束形成。作为构成碳纤维绳30的碳纤维,可以使用沥青基碳纤维、pan基碳纤维、黏胶基碳纤维等。构成碳纤维绳30的碳纤维可以为相同材料或不同材料。所述上封边部11和下封边部13的编织方式为针织或机织,请参考图3、图4、图5和图6所示,为上封边部11和下封边部13的各种编织方式,通过将一根或多根碳纤维绳30编织形成。

46.另外,如图7所示,所述碗体部21由一根或多根碳纤维绳30编织而成,所述碗体部21包括多数根轴向条50,一根或多根所述碳纤维绳绕所述轴向条螺旋编织,所述轴向条与所述碳纤维绳螺旋编织方向的夹角为大于70度小于90 度,如图7所示,本实施例中,一根或多根所述碳纤维绳绕所述轴向条螺旋编织的角度为89度,但是不能用来限制本技术,角度小一点只要能保证周向强度大的,都应该是本技术的保护范围;所述轴向条50被一根或多根碳纤维绳 30内外所包围,一时间在外、一时间在内交织连接。

47.所述轴向条50和一根或多根碳纤维绳30呈螺旋编织连接,在使得沿圆周方向膨胀的力作用于埚底时,网状体能够沿圆周方向变大,从而能够吸收圆周方向的膨胀。因此,不可能发生纤维的断裂,形状不会在很大程度上丧失,所以埚底具有优异的形状稳定性。而且仅有一个方向的编织方式,编织更简单。此外,所述轴向条50为碳碳棒、石墨棒、高温陶瓷棒、高温金属棒、碳纤维绳其中的一种。

48.本技术另外一种实施例,所述碗体部21为一碗形网状体,用一根或多根碳纤维绳编织而成,所述碗体部21的网状体由一根或多根碳纤维绳沿相对于中心轴倾斜第一角度的第一方向对齐;由一根或多根碳纤维绳沿相对于所述中心轴倾斜第二角度的第二方向对

齐;所述第二角度与所述第一角度相同,并且其中所述第一方向与所述第二方向相对于中心轴对称,这个编织技术已经在申请人其它专利中公开,在此不再说明。

49.与现有技术的坩埚相比,本技术的坩埚采用碳纤维复合材料的碳纤维绳 30编织,不需要制作胚体,坩埚的形状不受胚体的限制,可以灵活设计,由于原料规格统一,可以批量生产,而且生产效率大大提高,同时在坩埚制作过程中不需要粘结剂烧结或气相沉积或液相沉积,只要在编织完成后进行碳化即可,工时大大缩短,所以成本较低,交货周期短,易于供应。

50.由于采用了以上的技术使得本技术相比现有技术,具有以下的优点和积极效果:

51.第一、本技术采用碳碳材质的碗体,碳碳材料相比石墨材质强度高,起到局部增强放入作用,可以提高使用寿命;

52.第二、采用本技术方案,坩埚埚邦要求可以降低,可以采用石墨或者密度更低的碳碳,从而大大节约使用成本;

53.第三、如果碳碳碗体损坏,只需要更换局部易损件,不需要报废整个坩埚,既达到安全生产,又有节省材料降低费用的效果;

54.第四、采用本技术方案,无需整体制造坩埚,可以节约炉内空间,同时可以减少传统坩埚制造的工艺过程、难度和工时,从而节约制造成本;

55.第五、采用本组合坩埚,可以使得内部的石英坩埚在拉晶结束后更容易取出,减少敲打,从而降低外力对坩埚的破坏,提升使用寿命

56.第六、本技术的埚底的碗体采用交差或者螺旋编织,编织更简单;

57.第七、本技术的埚底的碗底密实处理,加强了埚底的支撑强度。

58.当然,实施本实用新型内容的任何一个具体实施例,并不一定同时具有以上全部的技术效果。

59.以上公开的仅仅是本实用新型的较佳实施例,但并非用来限制其本身,任何熟习本领域的技术人员在不违背本实用新型精神内涵的情况下,所做的均等变化和更动,均应落在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。