1.本发明涉及碳酶技术领域,尤其涉及纳米碳酶的制备工艺及设备。

背景技术:

2.近年来,人们为了追求农作物产量,长期大量使用化学肥料,导致土壤ph值下降,用化学除草剂灭草,用高残留高污染的化学农药进行拌种拌肥,严重破坏了土壤中的各种养分,致使土壤中酸性有毒的物质浓度急剧上升,土壤普遍酸化板结,导致农产品品质显著下降甚至伤害了作物根系,使得作物的吸肥能力减弱,大幅降低肥料的有效性,导致即使投入大量的肥料也很难被农作物吸收利用。

3.碳酶可以提高氮肥、磷元素的稳定性、有效性,防止养分流失,可以提高肥料对各种作物的适应性,提高土壤中微生物的活性,进一步的助于植物的生长。现有的碳酶存放过程中,容易发生潮解,导致碳酶的活性降低,因此我们提出了一种纳米碳酶的制备工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的纳米碳酶的制备工艺及设备。

5.为了实现上述目的,本发明采用了如下技术方案:

6.纳米碳酶的制备工艺,包括以下步骤:

7.s1、称取原料:按重量份称取下列原料:碳酶8

‑

12份、草木灰22

‑

35份、膨润土15

‑

22份、水20

‑

30份、氮肥10

‑

18份、磷肥9

‑

15份、钾肥18

‑

25份、高分子几丁聚糖0.5

‑

2份、聚合硫酸铁2

‑

4份、蜂蜜3

‑

6份和植物油8

‑

12份;

8.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

9.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为3

‑

5mpa,保压时间为4

‑

8h,然后再利用冻干机对板状物料进行冻干处理;

10.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

11.s5、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,然后进行微波处理,使得纳米碳酶胚体表面的成膜老化,得到纳米碳酶。

12.优选的,所述碳酶的粒径为200

‑

600nm。

13.优选的,所述植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

14.优选的,所述膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,85

‑

95℃,搅拌2

‑

4h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

15.优选的,所述稀硫酸的浓度为0.1

‑

0.3mol/l。

16.优选的,所述s3中,压板机将物料压成0.5

‑

3cm厚的板状物。

17.优选的,所述s4中,纳米碳酶胚体的粒径为2

‑

4mm。

18.优选的,所述s5中,喷涂过程中,混合液体的温度为70

‑

90℃,微波处理过程中,处理时间为3

‑

8s。

19.优选的,所述高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

20.优选的,纳米碳酶的制备设备,包括搅拌机、压板机、冻干机、造粒机、喷涂机和微波炉,所述造粒机内部设置有粉碎绞龙,粉碎绞龙用于将冻干处理后的物料进行破碎,所述喷涂机的内部设置有电热丝,电热丝用于对混合液体进行加热。

21.本发明的有益效果是:

22.1、本工艺制备的纳米碳酶,其能够有效的提高土壤肥力,可提高氮元素、磷元素的利用率,提高到50%左右,且能够提高土壤中益生菌的活性,进一步的助于植物的生长。

23.2、本工艺制备的纳米碳酶,其内部含有膨润土、草木灰和高分子几丁聚糖和聚合硫酸铁,膨润土作为载体,其表面含有丰富的微孔,能够存储纳米碳酶中的部分肥料,使得肥料能够缓慢的释放,提高肥料的利用率,草木灰能够提高土壤的疏松程度,提高土壤的透气性,且高分子几丁聚糖和聚合硫酸铁具有一定的絮凝功能,使得营养成分不易流失,避免了营养成分流失对环境造成污染,同时有效的提高肥料的缓释性能,进一步便于土壤中益生菌的繁殖,同时高分子几丁聚糖又可以作为微生物的养分,聚合硫酸铁也可以为植物生长提供铁元素。

24.3、本工艺制备的纳米碳酶,其表面涂覆有蜂蜜和植物油,植物油与蜂蜜相结合,能够起到一定的疏水作用,使得碳酶不易变质,且植物油与蜂蜜降解后能够进一步的增强土壤的肥力,不会对土壤造成污染。

25.4、本工艺制备的纳米碳酶,其制备过程中采用了冻干处理工艺,冻干处理制备得到的纳米碳酶,其内部具有一定的疏松度,便于后期肥料的释放,且冻干处理碳酶不易失活,保证了产品的品质不受影响,其制备过程中还采用了微波处理工艺,短暂的微波处理能够使得植物油和蜂蜜固化成膜,同时微波处理后,能够使得高分子几丁聚糖表面发生熔化,高分子几丁聚糖与其他组分粘结更加紧密,进一步提高肥料的缓释性能。

附图说明

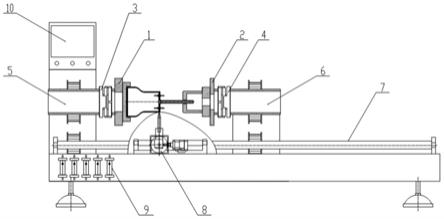

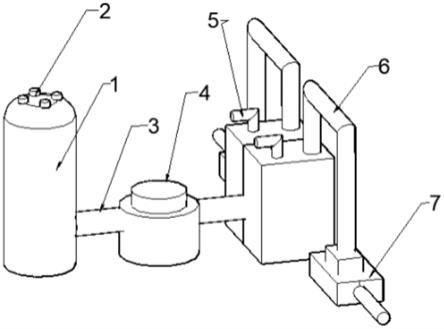

26.图1为本发明提出的纳米碳酶的制备设备的流程结构示意图。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

28.参照图1,纳米碳酶的制备设备,包括搅拌机、压板机、冻干机、造粒机、喷涂机和微波炉,所述造粒机内部设置有粉碎绞龙,粉碎绞龙用于将冻干处理后的物料进行破碎,所述喷涂机的内部设置有电热丝,电热丝用于对混合液体进行加热。

29.实施例1中,纳米碳酶的制备工艺,包括以下步骤:

30.s1、称取原料:按重量份称取下列原料:碳酶8份、草木灰22份、膨润土15份、水20份、氮肥10份、磷肥9份、钾肥18份、高分子几丁聚糖0.5份、聚合硫酸铁2份、蜂蜜3份、植物油

8份;

31.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

32.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为3mpa,保压时间为4h,然后再利用冻干机对板状物料进行冻干处理;

33.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

34.s5、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,然后进行微波处理,使得纳米碳酶胚体表面的成膜老化,得到纳米碳酶。

35.进一步的,纳米碳酶的粒径为200

‑

600nm。

36.进一步的,植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

37.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,85℃,搅拌2h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

38.进一步的,稀硫酸的浓度为0.1mol/l。

39.进一步的,s3中,压板机将物料压成0.5cm厚的板状物。

40.进一步的,s4中,纳米碳酶胚体的粒径为2

‑

4mm。

41.进一步的,s5中,喷涂过程中,混合液体的温度为70℃,微波处理过程中,处理时间为3s。

42.进一步的,高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

43.实施例2中,纳米碳酶的制备工艺,包括以下步骤:

44.s1、称取原料:按重量份称取下列原料:碳酶12份、草木灰35份、膨润土22份、水30份、氮肥18份、磷肥15份、钾肥25份、高分子几丁聚糖2份、聚合硫酸铁4份、蜂蜜6份、植物油份12份;

45.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

46.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为5mpa,保压时间为8h,然后再利用冻干机对板状物料进行冻干处理;

47.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

48.s5、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,然后进行微波处理,使得纳米碳酶胚体表面的成膜老化,得到纳米碳酶。

49.进一步的,纳米碳酶的粒径为200

‑

600nm。

50.进一步的,植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

51.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,95℃,搅拌4h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

52.进一步的,稀硫酸的浓度为0.3mol/l。

53.进一步的,s3中,压板机将物料压成3cm厚的板状物。

54.进一步的,s4中,纳米碳酶胚体的粒径为2

‑

4mm。

55.进一步的,s5中,喷涂过程中,混合液体的温度为90℃,微波处理过程中,处理时间为8s。

56.进一步的,高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

57.实施例3中,纳米碳酶的制备工艺,包括以下步骤:

58.s1、称取原料:按重量份称取下列原料:碳酶10份、草木灰28份、膨润土19份、水25份、氮肥14份、磷肥12份、钾肥22份、高分子几丁聚糖1份、聚合硫酸铁3份、蜂蜜4份、植物油份10份;

59.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

60.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为4mpa,保压时间为6h,然后再利用冻干机对板状物料进行冻干处理;

61.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

62.s5、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,然后进行微波处理,使得纳米碳酶胚体表面的成膜老化,得到纳米碳酶。

63.进一步的,纳米碳酶的粒径为200

‑

600nm。

64.进一步的,植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

65.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,90℃,搅拌3h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

66.进一步的,稀硫酸的浓度为0.2mol/l。

67.进一步的,s3中,压板机将物料压成2cm厚的板状物。

68.进一步的,s4中,纳米碳酶胚体的粒径为2

‑

4mm。

69.进一步的,s5中,喷涂过程中,混合液体的温度为80℃,微波处理过程中,处理时间为5s。

70.进一步的,高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

71.对比例1中,s1、称取原料:按重量份称取下列原料:碳酶10份、草木灰28份、膨润土19份、水25份、氮肥14份、磷肥12份、钾肥22份、聚合硫酸铁3份、蜂蜜4份、植物油份10份;

72.s2、混合搅拌:将碳酶、草木灰、膨润土、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

73.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为4mpa,保压时间为6h,然后再利用冻干机对板状物料进行冻干处理;

74.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

75.s5、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,然后进行微波处理,使得纳米碳酶胚体表面的成膜老化,得到纳米碳酶。

76.进一步的,纳米碳酶的粒径为200

‑

600nm。

77.进一步的,植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

78.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,90℃,搅拌3h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

79.进一步的,稀硫酸的浓度为0.2mol/l。

80.进一步的,s3中,压板机将物料压成2cm厚的板状物。

81.进一步的,s4中,纳米碳酶胚体的粒径为2

‑

4mm。

82.进一步的,s5中,喷涂过程中,混合液体的温度为80℃,微波处理过程中,处理时间为5s。

83.对比例2中,s1、称取原料:按重量份称取下列原料:碳酶10份、草木灰28份、膨润土19份、水25份、氮肥14份、磷肥12份、钾肥22份、高分子几丁聚糖1份、蜂蜜4份、植物油份10份;

84.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

85.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为4mpa,保压时间为6h,然后再利用冻干机对板状物料进行冻干处理;

86.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

87.s5、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,然后进行微波处理,使得纳米碳酶胚体表面的成膜老化,得到纳米碳酶。

88.进一步的,纳米碳酶的粒径为200

‑

600nm。

89.进一步的,植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

90.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,90℃,搅拌3h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

91.进一步的,稀硫酸的浓度为0.2mol/l。

92.进一步的,s3中,压板机将物料压成2cm厚的板状物。

93.进一步的,s4中,纳米碳酶胚体的粒径为2

‑

4mm。

94.进一步的,s5中,喷涂过程中,混合液体的温度为80℃,微波处理过程中,处理时间为5s。

95.进一步的,高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

96.对比例3中,s1、称取原料:按重量份称取下列原料:碳酶10份、草木灰28份、膨润土19份、水25份、氮肥14份、磷肥12份、钾肥22份、高分子几丁聚糖1份、聚合硫酸铁3份;

97.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

98.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为4mpa,保压时间为6h,然后再利用冻干机对板状物料进行冻干处理;

99.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

100.s5、将纳米碳酶胚体进行微波处理,得到纳米碳酶。

101.进一步的,纳米碳酶的粒径为200

‑

600nm。

102.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,90℃,搅拌3h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

103.进一步的,稀硫酸的浓度为0.2mol/l。

104.进一步的,s3中,压板机将物料压成2cm厚的板状物。

105.进一步的,s4中,纳米碳酶胚体的粒径为2

‑

4mm。

106.进一步的,微波处理过程中,处理时间为5s。

107.进一步的,高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

108.对比例4中,s1、称取原料:按重量份称取下列原料:碳酶10份、草木灰28份、膨润土19份、水25份、氮肥14份、磷肥12份、钾肥22份、高分子几丁聚糖1份、聚合硫酸铁3份、蜂蜜4份、植物油份10份;

109.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

110.s3、造粒处理:烘干处理,烘干处理温度为80℃,然后将烘干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

111.s4、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,然后进行微波处理,使得纳米碳酶胚体表面的成膜老化,得到纳米碳酶。

112.进一步的,纳米碳酶的粒径为200

‑

600nm。

113.进一步的,植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

114.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,90℃,搅拌3h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

115.进一步的,稀硫酸的浓度为0.2mol/l。

116.进一步的,s3中,纳米碳酶胚体的粒径为2

‑

4mm。

117.进一步的,s4中,喷涂过程中,混合液体的温度为80℃,微波处理过程中,处理时间为5s。

118.进一步的,高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

119.对比例5中,s1、称取原料:按重量份称取下列原料:碳酶10份、草木灰28份、膨润土19份、水25份、氮肥14份、磷肥12份、钾肥22份、高分子几丁聚糖1份、聚合硫酸铁3份、蜂蜜4份、植物油份10份;

120.s2、混合搅拌:将碳酶、草木灰、膨润土、高分子几丁聚糖、聚合硫酸铁、水、氮肥、磷肥和钾肥放入搅拌机中,混合均匀;

121.s3、冻干处理:利用压板机将混合均匀的物料压成板状,压板机的工作压力为4mpa,保压时间为6h,然后再利用冻干机对板状物料进行冻干处理;

122.s4、造粒处理:将冻干处理后的物料利用造粒机破碎后再挤出造粒,得到纳米碳酶胚体;

123.s5、覆膜处理:将蜂蜜与植物油充分混合,得到混合液体,然后将混合液体均匀的喷涂在纳米碳酶胚体的表面,得到纳米碳酶。

124.进一步的,纳米碳酶的粒径为200

‑

600nm。

125.进一步的,植物油为大豆油、玉米油、菜籽油、棕榈油中的一种或者多种的混合物。

126.进一步的,膨润土使用前经过预处理,所述预处理的步骤为:将膨润土放入稀硫酸中,90℃,搅拌3h,搅拌完毕后,过滤、洗涤、烘干,即得到预处理后的膨润土。

127.进一步的,稀硫酸的浓度为0.2mol/l。

128.进一步的,s3中,压板机将物料压成2cm厚的板状物。

129.进一步的,s4中,纳米碳酶胚体的粒径为2

‑

4mm。

130.进一步的,s5中,喷涂过程中,混合液体的温度为80℃。

131.进一步的,高分子几丁聚糖的分子量为30

‑

50万,粘度为10

‑

50mpa

·

s。

132.下面对实施例1

‑

3以及对比例1

‑

5制备的纳米碳酶进行检测:

133.检测内容包括堆密度和敞口放置48h后的含水率,同时选取试验田,使用实施例1

‑

3以及对比例1

‑

5制备的纳米碳酶,进行大豆种植,大豆种植第一年,种植时使用纳米碳酶2kg/亩,出苗1个月左右使用纳米碳酶25kg/亩(纳米碳酶使用前预先放置了6个月),大豆种植第二年不使用纳米碳酶,统计第一年和第二年大豆的产量,最终结果见表1。

134.表1

[0135][0136]

从表1中可以看出,实施例1

‑

3中,其堆密度较低,纳米碳酶相对蓬松,有利于提高土壤的疏松度,其敞口放置48h后含水率也保持一个较低的范围,对比例1中未添加高分子几丁聚糖,对比例2中未添加聚合硫酸铁,对比例1

‑

2的堆密度与实施例1

‑

3相差不大,对比例3中,未添加蜂蜜和植物油,其敞口放置48h后含水率明显上升,对比例4中,未采用冻干处理工序,纳米碳酶比较紧实,堆密度相对较高,对比例5中,未采用微波处理工序,堆密度有所降低。

[0137]

实际种植时,对于第一年,实施例1

‑

3中,亩产大于259kg,对比例1中未添加高分子几丁聚糖,对比例2中未添加聚合硫酸铁,两者的产量略小于实施例1

‑

3;对比例3中,未添加蜂蜜和植物油,产量明显小于实施例1

‑

3;对比例4中,未采用冻干处理工序,对比例5中,未采用微波处理工序,两者的产量略小于实施例1

‑

3,但是优于对比例1

‑

2;对于第二年,相比于第一年,实施例1

‑

3中,亩产量降低小于37%,对比例1中,亩产量降低约50%,对比例2中,

亩产量降低约51%,对比例3中,亩产量降低约60%,比例4中,亩产量降低约44%,比例5中,亩产量降低约42%。

[0138]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。