1.本发明涉及一种利用摩擦搅拌工艺的金属系筒材的制造方法及使用于所述制造方法的治具,例如涉及一种利用摩擦搅拌工艺对金属材料的改质的大型的圆筒型溅镀靶材的制造方法及使用于所述制造方法的背垫治具。

背景技术:

2.已知圆筒型溅镀靶材(以下,称为圆筒靶材)与以往主流的平面型的溅镀靶材(以下,称为板靶材)相比使用效率较高,且极大有助于运行成本的减小化。此外,因为阴极构造为圆筒,冷却性能优异,且能自由调节磁力线的空间分布,所以容易使等离子优化,对衬底的热负荷减小较为重要的有机el(electro luminescence:电致发光)显示器用及照明用反射膜的形成中的使用需求变高。作为所述有机el显示器用及照明用反射膜,使用al系反射膜、或有利于高亮度、高效率的ag系反射膜。

3.根据大型显示器的需要,圆筒靶材也大型化,例如开始使用直径0.2m及长度2m的大型圆筒靶材。

4.然而,圆筒靶材的制造与先前的板靶材的制造方法大为不同。例如,记载有在圆筒状基体的外周填充粉末并通过热均压压制(hip:hot isostatic pressing)而成型圆筒靶材的方法(例如,参考专利文献1)。此外,记载有通过喷涂法在圆筒状基体的外周面形成靶材层的方法(例如,参考专利文献2)。

5.此外,提案有通过接合而制造板靶材的方法(例如,参考专利文献3或专利文献4)。尤其,主张固相接合法的1种也就是摩擦搅拌接合(friction stir welding:以下,称为fsw)与熔融焊接相比,结晶粒的大小在接合部与母材部分为同等(例如,参考专利文献4)。此外,在au、cu、al、ag等热传导性较高的材质中,熔融焊接非常难,设备也大型化,因此fsw中的接合有更有效且无需大型设备的优点。

6.涉及筒的fsw,记载有如下的制造方法:将铝板材整圆,并将对接部平坦化后进行fsw,完成fsw后,将平坦化的对接部成形为圆弧状(例如,参考专利文献5)。

7.[以往技术文献]

[0008]

[专利文献]

[0009]

专利文献1:日本专利特开平5-230645号公报

[0010]

专利文献2:日本专利特开平5-86462号公报

[0011]

专利文献3:日本专利特开2015-120975号公报

[0012]

专利文献4:国际公开第2004/090194号

[0013]

专利文献5:日本专利特开2003-94177号公报

技术实现要素:

[0014]

[发明所要解决的问题]

[0015]

然而,在专利文献1所记载的制造方法中,随着圆筒靶材变得大型,以hip的制造受

到装置大型化的局限。在专利文献2所记载的制造方法中,以喷涂来制造,如果为al、ag等热传导性较高的材料,那么有在靶材层内产生气孔的问题、及靶材层剥落的问题。此外,如果以喷涂进行制造,那么有容易引起靶材氧化的问题。

[0016]

当然,也存在利用大型设备制造一体型的圆筒靶材的方法。作为所述方法,通过熔融而准备圆柱坯料,并通过深孔加工及冲孔而制作中空管。之后,通过拉拔加工而成型为目标尺寸。但,因为制品重量相对于准备的坯料为1/2~1/3左右,所以良率较差,制造成本相应变得巨大。此外,因为对30~50mm厚的圆筒进行强加工,所以因材质而产生裂纹,也存在退货等制造风险。

[0017]

此外,在专利文献5所记载的制造方法中,难以使板材的两端部以相同高度对齐且平坦排列并对接而形成为对接部。此外,板厚薄到3mm左右,板宽也为400mm以下,可谓非常短。

[0018]

例如,在直径0.2m、长度2m及壁厚10mm的大型的圆筒靶材的制造时利用fsw的情况,实际上非常难成形所述对接部。即便整圆长方体的板材,对接部因内径的压缩及外径的拉伸,也不会成为i形坡口。此外,因为长度2m为长条,所以回弹的影响显著表现,长边方向的两端因内部应力较少,所以容易被整圆,但中央部因内部应力较大,所以致使对接部打开。虽可进行部分修正,但对接部的板材端面会产生差异。也有在整圆加工后将板材的端部切削加工,并将对接部设为i形坡口的方法,但因为形状为圆筒,所以需推定对接的状态,并在端部实施坡口加工。因此,精度良好地对接端部非常困难,且在事前加工需要较多费用与时间。

[0019]

如此,圆筒靶材在高使用效率、与对衬底的热负荷减小上非常有吸引力,但涉及优质圆筒靶材的制造方法的文献较少,目前在巨大的制造费及制造不稳定性上留有问题。

[0020]

本发明是以所述情况为背景而完成的,目的在于提供一种简单且以更低成本制造品质优异的金属系筒材的方法。更具体来说,目的在于不受使用金属系板材形成为筒形状时产生的内径压缩及外径拉伸的影响、筒形状的长边方向上的加工难易度的影响、以及对接的金属系板材的端面的加工精度的影响,通过改质而提供一种一体型的优质的金属系筒材。

[0021]

[解决问题的技术手段]

[0022]

为达成所述目的而深入研究,结果发现使板材的端面不接触地面对,且不调整板材的端面的形状,并将填充材料填充于端面间所存在的间隙也就是狭缝,且使用摩擦搅拌技术,通过fsp(friction stir processing:摩擦搅拌处理)将填充部改质,由此解决所述问题,从而完成本发明。

[0023]

本发明的金属系筒材的制造方法的特征在于具有:步骤a,形成附狭缝的筒形状体,所述附狭缝的筒形状体具备至少1条狭缝,所述狭缝从包含至少1块金属系板材的筒身部的一端面延伸到另一端面;步骤b,形成附填充材料的筒形状体,所述附填充材料的筒形状体具备填充部,所述填充部以由填充材料填埋所述狭缝的长度方向整体的方式,使所述填充材料填充于所述狭缝;及步骤c,使具有探针的摩擦搅拌旋转工具中的至少探针插入到至少所述填充部,且实施fsp,由此将所述附填充材料的筒形状体的至少所述填充部改质,而获得具备fsp部的金属系筒材。

[0024]

在本发明的金属系筒材的制造方法中,优选为所述摩擦搅拌旋转工具进而具有台

肩部,且所述步骤c中的改质在使所述摩擦搅拌旋转工具一面旋转一面在所述狭缝的长度方向沿一方向移动时,遍及从所述填充部中的所述台肩部及所述探针周围的填充部超出到隔着所述填充部的两侧的所述金属系板材的部分而形成可塑性区域,且对所述可塑性区域内的塑性流动体赋予所述摩擦搅拌旋转工具的旋转方向的剪切力而去除所述塑性流动体中所包含的缺陷及空隙,进而在所述摩擦搅拌旋转工具通过完毕后,将所述塑性流动体冷却、固化而获得固体状的所述fsp部。通过使摩擦搅拌旋转工具沿狭缝的长度方向通过1次的一次fsp施工,而进行塑性流动体的形成到固体状fsp部的完成,能高效地获得金属系筒材。此外,能更一体地搅拌可塑性区域。

[0025]

在本发明的金属系筒材的制造方法中,也可为所述附狭缝的筒形状体具有将1块金属系板材被整圆成筒状的形状,且所述狭缝为隔开间隔而对向的所述金属系板材的端面间的间隙,或所述附狭缝的筒形状体具有将2块以上的金属系板材组合而形成1个筒状的形状,且所述狭缝为隔开间隔而对向的相邻的所述金属系板材的端面间的间隙。金属系板材为1块或多块,皆能形成附狭缝的筒形状体。

[0026]

在本发明的金属系筒材的制造方法中,优选为所述附狭缝的筒形状体为附狭缝的圆筒形状体,且所述狭缝的宽度为0.2mm以上,未达0.4

×

(2d

o-1)

1/2

mm(其中,do表示所述附狭缝的圆筒形状体的外径(单位:mm)),或所述附狭缝的筒形状体为附狭缝的椭圆筒形状体,且所述狭缝的宽度为0.2mm以上,未达0.4

×

(2d

o-1)

1/2

mm(其中,do表示所述附狭缝的椭圆筒形状体的短轴方向的外径(单位:mm))。能容易使填充材料填充于狭缝,而更有效地进行填充部的改质。

[0027]

在本发明的金属系筒材的制造方法中,优选为所述步骤b为以下步骤的任一步骤:步骤b1,通过mig(melt inert gas:熔融极惰性气体)或tig(tungsten inert gas:钨极惰性气体)法,在所述狭缝中堆焊填充材料;步骤b2,使熔融体流入所述狭缝;步骤b3,将具有所述金属系板材的壁厚以上的厚度的块材料嵌入到所述狭缝,且以不具有探针的摩擦搅拌旋转工具按压;或步骤b4,在所述狭缝中设置线材、粒体及粉体中的至少1种,且以锤、压制机、或不具有探针的摩擦搅拌旋转工具按压。能更有效地使填充材料填充于狭缝。

[0028]

在本发明的金属系筒材的制造方法中,优选为所述填充材料的厚度较所述金属系板材的壁厚更厚。在步骤c中,能更容易去除塑性流动体中所包含的缺陷及空隙。

[0029]

在本发明的金属系筒材的制造方法中,优选为所述填充材料的表观体积大于所述狭缝的容积。在步骤c中,能更容易去除塑性流动体中所包含的缺陷及空隙。

[0030]

在本发明的金属系筒材的制造方法中,优选为在所述步骤b1或所述步骤b2中,将具备背垫部的背垫治具设置于所述附狭缝的筒形状体的内部。能防止填充材料也堆焊于附狭缝的筒形状体的内部、或熔融体从狭缝流下。

[0031]

在本发明的金属系筒材的制造方法中,优选为在所述步骤b3中,将具备背垫部的背垫治具设置于所述附狭缝的筒形状体的内部,固持所述附狭缝的筒形状体,且朝向所述背垫部以所述不具有探针的摩擦搅拌旋转工具从外周表面侧按压所述附狭缝的筒形状体;或在所述步骤b4中,将具备背垫部的背垫治具设置于所述附狭缝的筒形状体的内部,固持所述附狭缝的筒形状体,且朝向所述背垫部以所述锤、所述压制机、或所述不具有探针的摩擦搅拌旋转工具从外周表面侧按压所述附狭缝的筒形状体。能使填充材料更密集地向狭缝填充。

[0032]

在本发明的金属系筒材的制造方法中,优选为在所述步骤c中,将所述金属系板材的壁厚设为t1(单位:mm)时,所述摩擦搅拌旋转工具的探针长度q1(单位:mm)满足0《q1≦(t

1-0.5)。能防止摩擦搅拌旋转工具的探针贯通填充部。

[0033]

在本发明的金属系筒材的制造方法中,优选为在所述步骤c中,将具备背垫部的背垫治具设置于所述附填充材料的筒形状体的内部,固持所述附填充材料的筒形状体,且朝向所述背垫部将所述摩擦搅拌旋转工具从外周表面侧插入到所述附填充材料的筒形状体,将所述附填充材料的筒形状体的至少所述填充部改质。能达成在fsp部的内部无空间或缺陷的更优质的改质。

[0034]

在本发明的金属系筒材的制造方法中,优选为所述金属系筒材中的所述fsp部以外的部位的壁厚ta为2mm以上25mm以下,且所述金属系筒材的长度l1为500mm以上。即便金属系筒材为长条,也能不使用大型设备而制造。

[0035]

在本发明的金属系筒材的制造方法中,优选为在所述步骤c之后,进而具有对所述金属系筒材的至少所述fsp部实施塑性加工的步骤d。通过加入塑性加工产生的加工应变,能调整结晶粒,而在fsp部与筒身部中提高结晶粒大小的均一性,且能制造尺寸精度较高的金属系筒材。

[0036]

在本发明的金属系筒材的制造方法中,优选为在所述步骤c与所述步骤d之间、所述步骤d之后、或所述步骤c与所述步骤d之间及所述步骤d之后的两者,具有以所述金属系板材的再结晶温度以上的温度将所述金属系筒材进行热处理的步骤e。能减少金属系筒材的内部应力,而在fsp部与筒身部中提高结晶粒大小的均一性。

[0037]

在本发明的金属系筒材的制造方法中,优选为所述金属系筒材包含au、ag、al、cu、zn、au基合金、ag基合金、al基合金、cu基合金、或zn基合金的任1种。即便为热传导性较高及/或易氧化的材质,也能制造金属系筒材。

[0038]

在本发明的金属系筒材的制造方法中,优选为所述金属系筒材为溅镀靶材、压力容器用囊或压力容器用衬套的整体或一部分。在所述装置或零件中,能实现简便性、低成本及高品质。

[0039]

本发明的背垫治具的特征在于,是本发明的金属系筒材的制造方法中使用的背垫治具,能设置于所述附填充材料的筒形状体的内部,且具备:所述背垫部;及脚部,相对于所述背垫部的表面位于后方侧;且设置于所述附填充材料的筒形状体的内部时,所述背垫部的表面面向所述填充部的内表面,所述脚部的表面与所述筒身部的内表面相接,所述附填充材料的筒形状体为附填充材料的圆筒形状体,所述筒身部为圆筒身部,在将所述背垫治具设置于所述附填充材料的圆筒形状体的内部的状态下,将所述附填充材料的圆筒形状体的轴垂直地横截的横截面上,出现所述圆筒身部的内表面侧的所述狭缝,将所述狭缝的两端部连成直线状的虚设线、与所述背垫部的表面的最短距离g(单位:mm),满足0≦g≦0.1di(其中,di表示所述附填充材料的圆筒形状体的内径(单位:mm)),或所述附填充材料的筒形状体为附填充材料的椭圆筒形状体,所述筒身部为椭圆筒身部,在将所述背垫治具设置于所述附填充材料的椭圆筒形状体的内部的状态下,将所述附填充材料的椭圆筒形状体的轴垂直地横截的横截面上,出现所述椭圆筒身部的内表面侧的所述狭缝,将所述狭缝的两端部连成直线状而成的虚设线、与所述背垫部的表面的最短距离g(单位:mm),满足0≦g≦0.1di(其中,di表示所述附填充材料的椭圆筒形状体的短轴方向的内径(单位:mm))。

[0040]

本发明的背垫治具的特征在于,是本发明的金属系筒材的制造方法中使用的背垫治具,且具备:所述背垫部;脚部,相对于所述背垫部的表面位于后方侧;及可变机构,使所述背垫部的表面与所述脚部的表面的彼此间的长度可变。

[0041]

[发明的效果]

[0042]

根据本发明,能提供一种简单且以更低成本制造品质优异的金属系筒材的方法。更具体来说,可不受使用金属系板材形成为筒形状时产生的内径的压缩及外径的拉伸的影响、筒形状的长边方向上的加工难易度的影响、以及对接的金属系板材的端面的加工精度的影响,通过改质而提供一体型的优质的金属系筒材。

附图说明

[0043]

图1是表示步骤a中的附狭缝的圆筒形状体的第1方式的立体图。

[0044]

图2是省略工作台的a-a线剖视图。

[0045]

图3是表示步骤b中的附填充材料的圆筒形状体的第1方式的立体图。

[0046]

图4是省略工作台的b-b线剖视图。

[0047]

图5是表示步骤c中的金属系圆筒材的形成中途的第1方式的立体图。

[0048]

图6是省略工作台的c-c线剖视图。

[0049]

图7是省略工作台的d-d线剖视图。

[0050]

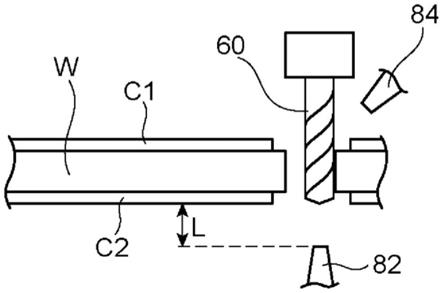

图8是表示步骤b1中堆焊填充材料的状态的一例的概略剖视图。

[0051]

图9是表示步骤b3中嵌入块材料的状态的一例的概略剖视图。

[0052]

图10是表示步骤b4中设置线材的状态的一例的概略剖视图。

[0053]

图11是表示步骤b4中设置粒体的状态的一例的概略剖视图。

[0054]

图12是表示通过摩擦搅拌旋转工具只按压粒体的状态的一例的剖视图。

[0055]

图13是表示通过摩擦搅拌旋转工具使粒体形成为塑性流动体的状态的一例的剖视图。

[0056]

图14是表示步骤d中实施塑性加工的金属系圆筒材的一例的立体图。

[0057]

图15是省略工作台的e-e线剖视图。

[0058]

图16是表示步骤b中的附填充材料的圆筒形状体的第2方式的概略剖视图。

[0059]

图17是表示圆筒形状体的比较例的立体图。

[0060]

图18是省略工作台的f-f线剖视图。

[0061]

图19是用来说明背垫治具的第1变化例的概略剖视图。

[0062]

图20是用来说明背垫治具的第2变化例的概略剖视图。

[0063]

图21是用来说明背垫治具的第3变化例的概略剖视图。

[0064]

图22是用来说明使填充材料填充前的背垫治具的第4变化例的概略剖视图。

[0065]

图23是用来说明使填充材料填充后的背垫治具的第4变化例的概略剖视图。

[0066]

图24是用来说明使填充材料填充前的背垫治具的第5变化例的概略剖视图。

[0067]

图25是用来说明使填充材料填充后的背垫治具的第5变化例的概略剖视图。

[0068]

图26是用来说明使填充材料填充前的背垫治具的第6变化例的概略剖视图。

[0069]

图27是用来说明使填充材料填充后的背垫治具的第6变化例的概略剖视图。

具体实施方式

[0070]

以下,一面参考附图一面表示实施方式对本发明进行详细说明,但本发明未限定于所述记载而解释。只要发挥本发明的效果,实施方式也可进行各种变化。另外,本说明书及附图中符号相同的构成要件表示彼此相同的构成要件。

[0071]

[第1方式]

[0072]

首先,涉及金属系筒材的制造方法,对附狭缝的筒形状体具有1块金属系板材被整圆成筒状的形状,且使用圆柱体的背垫治具的第1方式进行详细说明。

[0073]

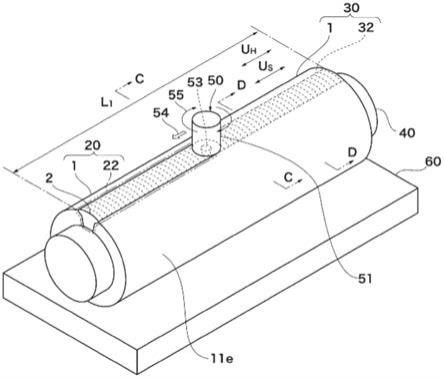

本实施方式的金属系筒材的制造方法如图1~图7所示,具有:步骤a,形成附狭缝的筒形状体,所述附狭缝的筒形状体具备至少1条从包含至少1块金属系板材1的筒身部的一端面11c延伸到另一端面11d的狭缝12;步骤b,形成附填充材料的筒形状体,所述附填充材料的筒形状体具备以由填充材料2填埋狭缝12的长度方向us整体的方式,使填充材料2填充于狭缝12的填充部22;及步骤c,在至少填充部22,插入具有探针53的摩擦搅拌旋转工具50中的至少探针53,并施工fsp,由此将附填充材料的筒形状体的至少填充部22改质,而获得具备fsp部32的金属系筒材。

[0074]

在筒形状体,例如有圆筒形状体或椭圆筒形状体。在本实施方式中,以圆筒形状体为代表例进行说明。在金属系筒材,例如有金属系圆筒材或金属系椭圆筒材。在本实施方式中,以金属系圆筒材为代表例进行说明。在以下的说明中,只要无特别说明,也分别适用于筒形状体为椭圆筒形状体的情况及金属系筒材为金属系椭圆筒材的情况。

[0075]

(步骤a)

[0076]

在步骤a中,如图1所示,首先准备1块金属系板材1。金属系板材1是例如板面的外观形状为展开圆柱侧面的形状的金属或合金制的板材。金属系板材1的第1端面11a、与不共有角的第2端面11b虽优选为精加工面,但因为通过步骤c中的改质而修正,所以未必为精加工面。

[0077]

金属系板材1的组成例如为au、ag、al、cu、zn或包含所述金属的合金。金属系板材1优选为包含au、ag、al、cu、zn、au基合金、ag基合金、al基合金、cu基合金或zn基合金的任1种。作为au基合金的优选具体例,例如有au-ag系合金、au-pd系合金、au-al系合金、au-cu系合金、au-zn系合金、au-sn系合金、au-ni系合金等。作为ag基合金的优选具体例,例如有ag-au系合金、ag-al系合金、ag-cu系合金、ag-zn系合金、ag-pd系合金、ag-cu-pd系合金、ag-cu-pd-ge系合金、ag-in系合金、ag-bi系合金等。作为al基合金的优选具体例,例如有al-au系合金、al-ag系合金、al-cu系合金、al-zn系合金、al-sc系合金、al-ti系合金、al-y系合金、al-zr系合金、al-hf系合金、al-nd系合金、al-si系合金等。作为cu基合金的优选具体例,有cu-au系合金、cu-ag系合金、cu-al系合金、cu-zn系合金、cu-ga系合金、cu-ta系合金、cu-cr系合金等。作为zn基合金的优选具体例,有zn-au系合金、zn-ag系合金、zn-al系合金、zn-cu系合金、zn-fe系合金等。此处,表述为「m

1-m2系合金」(其中,m1及m2意指金属元素)时,m1意指主成分,m2意指副成分。所谓「系」,意指也可包含m2以外的副成分或添加成分。所谓主成分,意指m1在合金中具有最大原子%。m2表示第1副成分,意指合金中除m1外具有最大原子%。所谓添加成分,意指例如1原子%以下的含有量的含有元素。另外,涉及ag-cu-pd-ge系合金,ag相当于m1,cu、pd及ge相当于m2,例如包含国际公开第2005/031016号所揭示的银合金。

[0078]

金属系板材1的板面形状为了形成圆筒形状,优选为平行四边形、菱形、长方形或正方形,更优选为长方形或正方形。以下,如果未说明,那么以金属系板材1的板面形状为长方形的情况为例进行说明。

[0079]

将金属系板材1的壁厚设为t1(单位:mm)时,t1优选为2mm以上25mm以下。能根据形成的附狭缝的圆筒形状体10的长度及直径,调整t1。

[0080]

如图1及图2所示,通过弯曲加工,以金属系板材1整体形成圆筒形状的一部分的方式,整圆金属系板材1,直到第1端面11a与第2端面11b隔开长度ws的间隔而对向,由此形成附狭缝的圆筒形状体10。

[0081]

所谓隔开间隔,意指第1端面11a与第2端面11b不对接。第1端面11a与第2端面11b隔开间隔而对向时,第1端面11a与第2端面11b可彼此倾斜相向,也可彼此朝向正对面。

[0082]

在第1端面11a与第2端面11b彼此倾斜面对的方式中,例如图1及图2所示的金属系板材1呈圆筒身部11,但在整圆前呈长方体。如果将具有厚度的金属系板材1整圆,那么附狭缝的圆筒形状体10的圆筒身部11的成为内表面11f的侧被压缩,成为外周表面11e的侧被拉伸,因此第1端面11a与第2端面11b彼此倾斜面对。

[0083]

此种方式下的间隔的长度ws(单位:mm)如下求出。在图2中,将第1端面11a上的任意点设为p1,将附狭缝的圆筒形状体10的中心设为ch。此外,将附狭缝的圆筒形状体10的内径设为di(单位:mm),将附狭缝的圆筒形状体10的外径设为do(单位:mm)。此外,将位于第2端面11b上的点、也就是与ch的距离x2(di/2≦x2≦do/2)等于线段p1ch的长度x1的点设为p2。间隔的长度ws为线段p1p2的长度。ws随着朝向附狭缝的圆筒形状体10的内表面11f而变小。上文虽已说明附狭缝的筒形状体为附狭缝的圆筒形状体的情况,但如果附狭缝的筒形状体为附狭缝的椭圆筒形状体,那么将短轴与长轴的交点设为ch。此外,将附狭缝的椭圆筒形状体的轴垂直地横截的横截面上,出现椭圆筒身部的内表面侧的狭缝,将所述狭缝的两端部(13a、13b)连成直线状的虚设线、与交点ch的最短距离的2倍,设为di(单位:mm)。此外,将附狭缝的椭圆筒形状体的轴垂直地横截的横截面上,出现椭圆筒身部的外周表面侧的狭缝,将所述狭缝的两端部(13c、13d)连成直线状的虚设线、与交点ch的最短距离的2倍,设为do(单位:mm)。

[0084]

作为第1端面11a与第2端面11b彼此朝向正面的方式,例如有在准备金属系板材1时,将第1端面11a及第2端面11b设为倾斜面后,以第1端面11a与第2端面11b彼此朝向正面的方式整圆金属系板材1的方式,或在整圆金属系板材1后,将第1端面11a及第2端面11b切削加工,并使第1端面11a与第2端面11b朝向正面的方式。此时,间隔的长度ws无关于图2中的点p1的位置而为特定。

[0085]

间隔的长度ws优选为0.2mm以上,且小于0.4

×

(2d

o-1)

1/2

mm。可容易将填充材料2填充于狭缝12,而更有效地进行填充部22的改质。如果小于0.2mm,那么有难以将填充材料2填充于狭缝12的可能性,如果为0.4

×

(2d

o-1)

1/2

mm以上,那么有增大将填充部22改质的劳力的可能性。上文虽已说明附狭缝的筒形状体为附狭缝的圆筒形状体的情况,但附狭缝的筒形状体为附狭缝的椭圆筒形状体的情况,将附狭缝的椭圆筒形状体的短轴方向的外径设为do(单位:mm)。

[0086]

弯曲加工例如为弯曲机加工、辊弯曲加工、压制加工或卷压加工的弯曲加工。

[0087]

附狭缝的圆筒形状体10如图1所示,具有:圆筒身部11,包含1块金属系板材1;及至

少1条狭缝12,从圆筒身部11的一端面11c延伸到另一端面11d。附狭缝的圆筒形状体10因为具有狭缝12,所以不是完整的圆筒形状。圆筒身部11的内表面11f及外周表面11e为圆弧面。狭缝12为隔开间隔对向的金属系板材1的第1端面11a与第2端面11b之间的间隙。狭缝12的宽度为间隔的长度ws。

[0088]

狭缝12的外观例如为直线状或曲线状,从简化步骤b及步骤c中的操作的观点来说,优选如图1所示为直线状。

[0089]

狭缝12的长度方向us也可相对于圆筒身部11的长度方向uh形成角度,优选与圆筒身部11的长度方向uh一致。能容易进行步骤b及步骤c中的操作。在图1中,为使方向us与方向uh一致,而在进行弯曲加工时,以一端面11c与一个平面相接,另一端面11d与平行于所述平面的另一平面相接的方式,弯曲金属系板材1,但即便金属系板材1为正方形也可同样地弯曲。方向us相对于方向uh形成角度的情况下,金属系板材1例如为平行四边形或菱形。

[0090]

如图1所示,将附狭缝的圆筒形状体10的长度设为l

10

(单位:mm)时,l

10

优选为500mm以上。可将金属系圆筒材30的长度l1(单位:mm)设为500mm以上。

[0091]

如图2所示的附狭缝的圆筒形状体10的外径do优选满足100mm以上300mm以下。附狭缝的圆筒形状体10的内径di优选满足50mm以上296mm以下。上文虽已说明附狭缝的筒形状体为附狭缝的圆筒形状体的情况,但附狭缝的筒形状体为附狭缝的椭圆筒形状体的情况,附狭缝的椭圆筒形状体的短轴方向的外径do优选满足100mm以上300mm以下。此外,附狭缝的椭圆筒形状体的短轴方向的内径di优选满足50mm以上296mm以下。

[0092]

(步骤b)

[0093]

在开始步骤b时,如图1及图2所示,将附狭缝的圆筒形状体10载置于工作台60,并将圆柱体的背垫治具40插入到附狭缝的圆筒形状体10的内部10a而设置。背垫治具40具备:背垫部42;及脚部43,相对于背垫部42的表面42a位于后方侧。表面42a形成背垫治具40的外周表面的一部分。背垫治具40优选为包含钢材或包含氮化硅等陶瓷材料。上文虽已说明附狭缝的筒形状体为附狭缝的圆筒形状体的情况,但附狭缝的筒形状体为附狭缝的椭圆筒形状体的情况,也可使用椭圆柱体的背垫治具。

[0094]

在步骤b中,如图3及图4所示,以由填充材料2填埋狭缝12的长度方向us整体的方式,使填充材料2填充于狭缝12,而形成附填充材料的圆筒形状体20。此处,背垫部42的表面42a面向填充部22的内表面22f,脚部43的表面43a与圆筒身部11的内表面11f相接。脚部43的表面43a成为背垫治具40的外周表面的一部分。将附填充材料的圆筒形状体20的内径设为di(单位:mm)时,背垫部42的表面42a与虚设线22g的最短距离g(单位:mm)满足0≦g≦0.1di。此处,虚设线22g是以直线状连结将附填充材料的圆筒形状体20的轴am垂直横截的如图4般的横截面所显现的圆筒身部11的内表面11f侧的狭缝12的两端部14a、14b的虚设线。上文虽已说明附填充材料的筒形状体为附填充材料的圆筒形状体的情况,但附填充材料的筒形状体为附填充材料的椭圆筒形状体的情况,将附填充材料的椭圆筒形状体的短轴方向的内径设为di(单位:mm)时,满足0≦g≦0.1di。

[0095]

附填充材料的圆筒形状体20具备金属系板材1、与填充部22。

[0096]

填充部22具有填充材料2与狭缝12,且填充材料2固定于狭缝12。

[0097]

所谓由填充材料2填埋狭缝12的长度方向us整体,意指如图4所示,至少遍及宽度方向uw将填充材料2固定于狭缝12内的状态从图3所示的圆筒身部11的一端面11c遍及到另

一端面11d而形成。狭缝12中的填充材料2的比例在狭缝12的宽度方向uw优选为90~100%,在狭缝12的长度方向us优选为90~100%。

[0098]

所谓使填充材料2填充于狭缝12,意指如图4所示,将填充材料2从圆筒身部11的外周表面11e沿ud方向填埋于狭缝12直到例如0.95t1以上t1以下。在填充部22中,在填充材料2的内部及填充材料2与狭缝12之间,因为以步骤c改质,所以也可留有间隙及缺陷。

[0099]

将图1所示的狭缝12的容积设为vs(单位:mm3),将图3所示的填充部22中的填充材料2的表观体积设为v2(单位:mm3)时,可为0《v2≦vs,但考虑间隙及缺陷,优选为vs《v2≦1.1vs。此处,vs《v2意指填充材料2的表观体积v2大于狭缝的容积vs。

[0100]

填充材料2例如设为与金属系板材1的组成相同组成的焊接材料102(图8)、熔融金属(未图示)、块材料202(图9)、线材302(图10)、粒体402(图11)、或粉体(未图示)。此外,作为填充材料2的方式,也可设为与金属系板材1的组成不同组成的部件组合的方式。例如,作为块材料的方式,也可为将块状构成部件组合的复合块材料,也就是包含与金属系板材1的组成不同组成的块状构成部件,但所述复合块材料的平均组成与金属系板材1的组成相同的复合块材料(未图示)。作为线材的方式,也可为将多条线材捆束的线材束,也就是包含与金属系板材1的组成不同组成的线材,但所述线材束的平均组成与金属系板材1的组成相同的线材束(未图示)。作为粒体的方式,也可为粒体混合物,也就是包含与金属系板材1的组成不同组成的粒子,但所述粒体混合物的平均组成与金属系板材1的组成相同的粒体混合物(未图示)。作为粉体的方式,也可为粉体混合物,也就是包含与金属系板材1的组成不同组成的粒子,但所述粉体混合物的平均组成与金属系板材1的组成相同的粉体混合物(未图示)。在图8及图9中,表示填充材料2的厚度较金属系板材1的壁厚更厚的方式。

[0101]

步骤b优选为以下步骤b1~b4的任1个步骤。能更有效地填充于狭缝12。

[0102]

(步骤b1)

[0103]

步骤b优选为如图8所示,通过mig或tig法而在狭缝12堆焊焊接材料102的步骤b1。因为在狭缝12插入焊接材料102并堆焊,所以容易将焊接材料102从附狭缝的圆筒形状体10的外周表面11e沿ud方向填埋于狭缝12直到金属系板材1的壁厚t1。在开始步骤b1时,优选将具备背垫部42的背垫治具40设置于附狭缝的圆筒形状体10的内部10a。在狭缝12插入焊接材料102并堆焊时,背垫部42的表面42a成为狭缝12的内底面,能防止在附狭缝的圆筒形状体10的内部10a过量地堆焊焊接材料102且焊接材料102扩散到内表面11f。完成堆焊后,焊接材料102冷却并固定于狭缝12,由此设置填充部22,形成附填充材料的圆筒形状体20。

[0104]

(步骤b2)

[0105]

步骤b优选为在狭缝12流入熔融体(未图示)的步骤b2。在狭缝12流入熔融体(未图示)的状态除焊接材料102为熔融体(未图示)以外与图8所示的状态同样。在开始步骤b2时,优选与步骤b1同样,设置背垫治具40。背垫部42的表面42a成为狭缝12的内底面,能防止熔融体(未图示)从狭缝12流下到附狭缝的圆筒形状体10的内部10a。涉及熔融体(未图示)的优选组成及流入后的过程,与b1同样。

[0106]

(步骤b3)

[0107]

步骤b优选为如图9所示,将具有金属系板材1的壁厚t1以上的厚度t

202

的块材料202嵌入到狭缝12,并以如图13所示不具有探针的摩擦搅拌旋转工具70按压的步骤b3。可通过按压,填埋金属系板材1与块材料202的间隙23。

[0108]

在步骤b3中,优选将背垫治具40设置于附狭缝的圆筒形状体10的内部,并使用固持部件(未图示)以不覆盖狭缝12的方式固持附狭缝的圆筒形状体10,使圆筒身部11的内表面11f接触背垫部42的表面,避免附狭缝的圆筒形状体10相对于工作台60移动,且将块材料202嵌入到狭缝12,朝向背垫部42以不具有探针的摩擦搅拌旋转工具70将附狭缝的圆筒形状体10从外周表面11e侧在如图9所示般的方向ud按压。背垫部42的表面42a成为狭缝12的内底面,能使块材料202更密集地向狭缝12填充。图2中的间隔的长度ws优选随着朝向圆筒身部11的内表面11f变小。将块材料202嵌入到狭缝12时,能容易将块材料202嵌入到狭缝,即便以摩擦搅拌旋转工具70按压块材料202,块材料202也不移动。如果t1=t

202

,那么也可将块材料202与金属系板材1的边界部(未图示)包含在内而以摩擦搅拌旋转工具70按压。按压时,狭缝12也可塑性变形。

[0109]

(步骤b4)

[0110]

图10是捆束多条线材302并设置于图2所示的附狭缝的圆筒形状体10的狭缝12的状态的图。图11是在图2所示的附狭缝的圆筒形状体10的狭缝12将粒体402设置于狭缝12的状态的图。

[0111]

步骤b优选为进行如图10所示在狭缝12设置线材302,或如图11所示将粒体402设置于狭缝12,或将粉体设置于狭缝12(未图示)的至少任一者,且以锤(未图示)、压制机(未图示)、或如图12所示不具有探针的摩擦搅拌旋转工具70按压的步骤b4。在步骤b4中,优选与步骤b3同样,设置背垫治具40,固持附狭缝的圆筒形状体10,并设置线材302、粒体402及粉体(未图示)中的至少1种,且与步骤b3同样,朝向背垫部42,从外周表面11e侧按压附狭缝的圆筒形状体10。在步骤b4中,优选在设置线材302、粒体402及粉体(未图示)中的至少1种时,以按压治具80按压狭缝12的两侧,使圆筒身部11的内表面11f密接于背垫治具40的背垫部42的表面。如图11所示,按压治具80例如具有平板形状。对狭缝12的两侧分别以按压治具80朝向附狭缝的圆筒形状体10的中心ch施加按压力84。被施加按压力84的圆筒身部11的内表面11f接触背垫治具40的背垫部42的表面。此时,消除圆筒身部11的内表面11f与背垫部42的表面的间隙。因为消除圆筒身部11的内表面11f与背垫部42的表面的间隙,所以能防止线材302、粒体402及粉体(未图示)进入所述间隙。上文虽已说明附狭缝的筒形状体为附狭缝的圆筒形状体的情况,但附狭缝的筒形状体为附狭缝的椭圆筒形状体的情况,施加按压力84的方向为朝向短轴与长轴的交点ch的方向。

[0112]

作为填充材料2的方式,有仅线材302(图10)、仅粒体402(图11)、仅粉体(未图示)、线材302与粒体402的组合(未图示)、线材302与粉体的组合(未图示)、粒体402与粉体的组合(未图示)、或线材302、粒体402及粉体的组合(未图示)。

[0113]

线材302是具有如图1所示般的附狭缝的圆筒形状体10的长度l

10

以上的长度的线状的金属或合金制部件。粒体402是粒子径1000μm以上且小于10000μm的粒子状的金属或合金制部件。粉体(未图示)是粒子径10μm以上且小于1000μm的粒子状的金属或合金制部件。

[0114]

填充材料2的方式为仅线材302的方式的情况下,将线材302设置于狭缝12内。此处,有线材302仅为1条的情况(未图示)、与如图10所示多条线材302捆束成线材束的情况。设置后,例如以锤(未图示)或压制机(未图示)按压线材302,并将线材302压入到狭缝12中的内表面11f侧,而填埋线材302与金属系板材1的间隙23。之后,也可以摩擦搅拌旋转工具70按压线材302,进而填埋金属系板材1与线材302的间隙23。如果线材302的设置厚度设为

h2,那么优选为h2≧t1。如果h2=t1,那么也可不使用锤(未图示)或压制机(未图示),直接以摩擦搅拌旋转工具70按压线材302,而填埋金属系板材1与线材302的间隙23。此外,可将线材302与金属系板材1的边界部(未图示)包含在内进行按压。

[0115]

填充材料2的方式为仅粒体402的情况下,如图11所示,除将线材302变更为粒体402以外,与线材302的方式同样。填充材料2的方式为仅粉体(未图示)的方式的情况下,与仅粒体402的方式同样地进行步骤b4。填充材料2的方式为组合方式的情况下,与仅粒体402的方式同样地进行步骤b4。

[0116]

所谓以摩擦搅拌旋转工具70按压,意指一面将例如图11所示的粒体402如图12所示只在按压方向76按压,一面如图13所示通过摩擦搅拌旋转工具70的台肩部72的旋转使粒体402变形,而在可塑性区域3内产生塑性流动体,且如图4所示在形成附填充材料的圆筒形状体20后,减少填充部22中的填充材料2与狭缝12的间隙。具体来说,如图12所示,使摩擦搅拌旋转工具70在旋转方向75旋转,并使摩擦搅拌旋转工具70的台肩部72在按压方向76缓慢压抵到粒体402。如果台肩部72接触粒体402,那么通过旋转产生的摩擦热,在接触的粒体402产生高温的可塑性区域3,且通过热传导加热粒体402,而如图13所示,使可塑性区域3扩展。同时从摩擦搅拌旋转工具70赋予的旋转力对可塑性区域3内的塑性流动体赋予旋转方向75的剪切力,减少间隙23,使塑性流动体的外表面一面进而以追随狭缝12的形状的方式变形,一面被填充。在仅块材料202、仅线材302、仅粉体(未图示)、组合等填充材料2的其它方式也同样。此处,摩擦搅拌旋转工具70例如除fe、ni、co、w、ir及以它们为基材的合金外,也包含陶瓷材料。摩擦搅拌旋转工具70能使用不具有探针的摩擦搅拌旋转工具。推压摩擦搅拌旋转工具70的按压每次考虑填充材料2及金属系板材1的壁厚等尺寸而调整。通过所述按压,如图13所示,塑性流动也可产生直到内表面11f侧。台肩部72例如为平坦形状、带圆的形状或带凹凸的粗面,优选为平坦形状。优选固持附狭缝的圆筒形状体10,在粒体402上一面按压一面移动摩擦搅拌旋转工具70。此外,狭缝12也可因按压而变形。在图12或图13中,优选如图11所示,以按压治具80按压狭缝12的两端,使圆筒身部11的内表面11f接触背垫治具40的背垫部42的表面。

[0117]

(步骤c)

[0118]

在开始步骤c时,如图5~图7所示,继续使用圆柱体的背垫治具40及工作台60。在步骤c中,在至少填充部22,插入具有探针53的摩擦搅拌旋转工具50中的至少探针53,并施工fsp,而将附填充材料的圆筒形状体20的至少填充部22改质,形成具备fsp部32的金属系圆筒材30。改质后,从金属系圆筒材30拉拔背垫治具40。

[0119]

摩擦搅拌旋转工具50能使用通常的fsp所使用的摩擦搅拌旋转工具。摩擦搅拌旋转工具50如图5及图6所示,具有例如圆柱状的胴体部51、设置于胴体部51的一端的台肩部52、及设置于台肩部52的探针53。摩擦搅拌旋转工具50例如包含与不具有探针的摩擦搅拌旋转工具70同样的材料。

[0120]

在开始插入摩擦搅拌旋转工具50时,优选如图6所示,将具备背垫部42的背垫治具40设置于附填充材料的圆筒形状体20的内部20a,之后,使用固持部件(未图示)以不覆盖填充部22的方式固持附填充材料的圆筒形状体20,避免附填充材料的圆筒形状体20相对于工作台60移动,且朝向背垫部42插入摩擦搅拌旋转工具50而进行改质。背垫部42的表面42a成为承受按压的力的支撑面,能达成在fsp部32的内部无空间或缺陷的更优质的改质。

[0121]

对fsp的原理进行说明。将旋转的摩擦搅拌旋转工具50从外周表面11e侧插入到附填充材料的圆筒形状体20、例如填充部22。此时,在摩擦搅拌旋转工具50中,如图5及图6所示,探针53埋入到填充部22内,将台肩部52压抵到填充部22。如果将探针53插入到填充部22,那么因旋转引起的摩擦而急速加热填充部22,结果,填充部22的机械强度降低。相对于工作台60固持附填充材料的圆筒形状体20,且以通过填充部22上的方式,沿行进方向54移动摩擦搅拌旋转工具50。在插入摩擦搅拌旋转工具50的部分,通过摩擦搅拌旋转工具50的台肩部52及探针53一面抵接于填充部22一面旋转而产生的摩擦热,在台肩部52及探针53周围的填充部22形成高温的可塑性区域4。同时从摩擦搅拌旋转工具50赋予的旋转力对可塑性区域4内的塑性流动体赋予旋转方向55的剪切力,去除塑性流动体中所包含的缺陷及空隙而进行改质。摩擦搅拌旋转工具50通过后,塑性流动体冷却,如图5及图7所示,成为固体状的fsp部32,而形成具备fsp部32的金属系圆筒材30。所述现象全部以低于附填充材料的圆筒形状体20的熔点的温度产生。在图5、图6及图7中,表示将摩擦搅拌旋转工具50的行进方向54的移动设为从填充部22的一端到另一端的单程一次,通过所述移动而完成fsp部32的形成的方式。

[0122]

fsp的施工以包含至少填充部22的方式进行。作为以包含至少填充部22的方式进行的方式,例如有只对填充部22施工的方式、除填充部22外也对隔着填充部22的两侧的金属系板材1超出施工的方式、除填充部22外也对金属系板材1整体施工的方式。

[0123]

如图6所示,将台肩部52的台肩径设为rs(单位:mm),且将探针53的探针径设为r

p

(单位:mm)时,台肩径与探针径的比例r

p

/rs为例如0.3以上0.5以下。

[0124]

台肩部52例如为凹形状、凸形状、平坦形状,优选为凹形状。

[0125]

台肩部52为平坦形状的情况下,如图6所示,台肩部52中的探针53的根部部分的表面与金属系板材1的假想外周面5相接,且进而使摩擦搅拌旋转工具50被压入,台肩部52的缘部p3、p4以与假想外周面5相接的方式抵接。此时,台肩部52以从假想外周面5减去最大厚度减少量tw的状态,压抵到可塑性区域4内的塑性流动体。最大厚度减少量tw(单位:mm)优选满足0≦tw≦0.5。

[0126]

台肩径rs的优选的上限值也为台肩部52相对于塑性流动体的压抵宽度的优选的上限值wc。优选的上限值wc为如图6所示,以从假想外周面5减去最大0.5mm的状态,使台肩部52的缘部p3、p4与假想外周面5相接时的台肩部52的压抵宽度。如果将假想外周面5的中心设为c

t

,那么所述上限值wc为二等边三角形p3c

t

p4中的底边p3p4的长度。如果将图2所示的附狭缝的圆筒形状体10的外径设为do(单位:mm),那么底边p3p4的长度,也就是优选的上限值wc成为(2d

o-1)

1/2

。上文已说明附狭缝的筒形状体为附狭缝的圆筒形状体的情况,但在附狭缝的筒形状体为附狭缝的椭圆筒形状体的情况,将附狭缝的椭圆筒形状体的短轴方向的外径设为do(单位:mm)。

[0127]

图2所示的步骤a中的间隔的长度ws、与图6所示的探针径r

p

的关系优选为ws≦r

p

。此时,如果考虑优选的上限值wc、及台肩径与探针径的比例r

p

/rs,那么优选为ws《0.4

×

(2d

o-1)

1/2

。能容易将金属系板材1与填充材料2一体化,且减轻移动摩擦搅拌旋转工具50的劳力。上文已说明附狭缝的筒形状体为附狭缝的圆筒形状体的情况,如果附狭缝的筒形状体为附狭缝的椭圆筒形状体,那么将附狭缝的椭圆筒形状体的短轴方向的外径设为do(单位:mm)。

[0128]

如图6所示,探针53的长度q1(单位:mm)、与金属系板材1的壁厚t1(单位:mm)的关系

优选满足0《q1≦(t

1-0.5)。q1即便为0也能进行搅拌,但q1》0时搅拌能力提高。如果q1超过(t

1-0.5),那么在优选的厚度减少量tw的范围内,在台肩部52的缘部p3、p4以与假想外周面5相接的方式压抵时,探针53有可能贯通金属系板材1。此外,在附填充材料的圆筒形状体20的内部20a设有背垫治具40时,贯通金属系板材1的探针53有可能摩擦到背垫部42。

[0129]

金属系圆筒材30优选为包含au、ag、al、cu、zn、au基合金、ag基合金、al基合金、cu基合金、或zn基合金的任1种。即便为热传导性较高及/或易氧化的材质,也能制造金属系圆筒材30。

[0130]

如果填充材料2为粒体混合物,且为包含与金属系板材1的组成不同组成的粒子、但所述粒体混合物的平均组成与金属系板材1的组成相同的粒体混合物(未图示),填充部22中的填充材料2有可能产生组成成分偏差。因通过fsp而在可塑性区域4发生搅拌,所以将填充部22改质,可获得具备无组成偏差且与金属系板材1的组成相同的fsp部32的金属系圆筒材30。

[0131]

(步骤d)

[0132]

在步骤c后,优选进而具有对金属系圆筒材30的至少fsp部32实施塑性加工的步骤d。通过加入塑性加工产生的加工应变,能调整图5及图7所示的金属系圆筒材30的fsp部32与金属系板材1中的结晶粒,而提高结晶粒大小的均一性。此外,如图14及图15所示,能制造外观美丽且圆筒身部531与fsp部532以成为均一壁厚的方式一体化的金属系圆筒材530。例如,步骤c结束后,金属系板材1的壁厚t1》fsp部32的壁厚t

32

的情况下,优选实施塑性加工。作为对至少fsp部32实施塑性加工的方式,例如有只对fsp部32施工的方式、除fsp部32外也对隔着fsp部32的两侧的金属系板材1超出施工的方式、除fsp部32外也对金属系板材1整体施工的方式。作为塑性加工的方式,例如有拉拔加工、挤出加工或模锻。通过塑性加工获得的金属系筒材也可为金属系椭圆筒材,但优选为金属系圆筒材。

[0133]

(步骤e)

[0134]

在步骤c与步骤d之间、步骤d之后、或步骤c与步骤d之间及步骤d之后的两者,优选具有以金属系板材1的再结晶温度以上的温度热处理金属系圆筒材30的步骤e。能减少金属系圆筒材30的内部应力,且能调整fsp部32与金属系板材1中的结晶粒,而提高结晶粒大小的均一性。将金属系板材1的再结晶温度设为sr(温度单位:k)时,优选以0.5sr以上0.95sr以下的温度范围进行热处理。更优选为,0.65sr以上0.90sr以下,尤优选为,0.70sr以上0.80sr以下。热处理温度小于0.5sr时,有无法减少内部应力的情况。此外,有无法提高fsp部32与金属系板材1的结晶粒大小的均一性的情况。如果热处理温度超过0.95sr,那么有金属系圆筒材30热变形的情况。热处理时间优选为热处理开始后30分钟以上,更优选为60分钟以上,尤优选为120分钟以上。热处理时间小于30分钟时,有未充分加热金属系圆筒材30,而无法减少内部应力的情况。此外,有无法提高fsp部32与金属系板材1的结晶粒大小的均一性的情况。热处理时间的上限优选为1440分钟以下,更优选为720分钟以下。内部应力能由硬度测定等一般方法确认。

[0135]

金属系圆筒材30中fsp部32以外的部位的壁厚ta优选为2mm以上25mm以下,金属系圆筒材30的长度l1优选为500mm以上。能更有效地制造长条的金属系圆筒材30。此处,金属系圆筒材30中fsp部32以外的部位的壁厚ta为金属系板材1的壁厚t1。金属系圆筒材30的长度l1的上限为例如20000mm以下,优选为10000mm以下,更优选为4000mm以下。

[0136]

(用途)

[0137]

金属系圆筒材30优选为溅镀靶材、压力容器用囊或压力容器用衬套的整体或一部分。作为金属系圆筒材30的方式,为溅镀靶材的整体、溅镀靶材的一部分、压力容器用囊的整体、压力容器用囊的一部分、压力容器用衬套的整体、或压力容器用衬套的一部分。在所述装置或零件中,能简单且以低成本实现长条且壁厚不均的抑制。

[0138]

[第2方式]

[0139]

接下来,对金属系筒材的制造方法的第2方式,以与第1方式的不同点为中心进行详细说明。在第2方式中,使用具有步骤a中2块以上的金属系板材组合形成1个圆筒状的形状,且狭缝为隔开间隔对向的相邻的金属系板材的端面间的间隙的附狭缝的圆筒形状体。在第2方式中,如果金属系板材为2块,那么狭缝的条数为2条,之后金属系板材每增加1块,狭缝的条数增加1条。作为代表例,如图16所示,对3块金属系板材101、201、301及3条狭缝112、212、312的方式进行说明。附填充材料的圆筒形状体20具备3个填充部122、222、322。

[0140]

将图16所示的附填充材料的圆筒形状体20中的金属系板材101、201、301在平面展开排列的板面的外观形状,与第1方式中的图4所示的金属系板材1的情况同样。

[0141]

(步骤a)

[0142]

在组合3块金属系板材101、201、301形成附狭缝的圆筒形状体(未图示)时,优选使用固持部件(未图示),以不覆盖狭缝112、212、312的方式,将金属系板材101、201、301系结于圆柱体的背垫治具40。能维持附狭缝的圆筒形状体(未图示)的圆筒形状。所述背垫治具40能在步骤b及步骤c中继续使用。

[0143]

狭缝112、212、312优选为彼此不交叉。从简化步骤b及步骤c中的操作的观点来说,更优选为狭缝112、212、312彼此平行。狭缝12的长度方向us相对于圆筒身部11的长度方向uh形成角度的情况下,将金属系板材101、201、301在平面展开的板面的外观形状除平行四边形、菱形外,也可为三角形。

[0144]

(步骤b及步骤c)

[0145]

使填充材料2填充在步骤b中的狭缝112、212、312的顺序并未限定。步骤b与步骤c的顺序的方式优选为在所有狭缝112、212、312中完成步骤b后进行步骤c的方式na。步骤b与步骤c的顺序的方式此外优选为对狭缝112、212、312的任一个进行步骤b后进行步骤c,接下来对剩余2个狭缝中的1个进行步骤b后进行步骤c,最后对剩余1个狭缝进行步骤b后进行步骤c的方式nb。步骤b为步骤b3或步骤b4的情况,优选采用方式nb。能防止为使填充材料2容易填充于未填充的其它狭缝而移动狭缝112、212、312的位置时,先填充的填充材料2从狭缝掉落。

[0146]

[比较例:以消除端面间的间隙的方式进行对接的技术]

[0147]

图17及图18是表示整圆1块金属系板材1,且在将金属系板材1的一端面91a与另一端面91b对接形成的圆筒形状体91的内部90a设置背垫治具40的状态的图。在整圆1块金属系板材1,且将端面91a与端面91b对接而形成圆筒形状体91时,在圆筒形状体91的一端面91c侧及另一端面91d侧,容易将端面91a与端面91b对接,但在圆筒形状体91的中央部,难以将端面91a与端面91b弯曲到对接。圆筒形状体91的长度l

91

越长,圆筒形状体91的中央部的对接越困难。即便能将端面91a与端面91b对接,也因端面91a及端面91b受到面的粗糙度及整圆金属系板材1的过程中的变形的影响,而产生开口的非连续部92。难以对非连续部92施

工fsw(friction stir welding),而接合非连续部92。

[0148]

[第3~第5方式]

[0149]

以与第1方式的不同点为中心对金属系筒材的制造方法的第3~第5方式进行详细说明。第3~第5方式为使用背垫治具40的变化例的方式。

[0150]

本实施方式的背垫治具40为本实施方式的金属系筒材的制造方法所使用的背垫治具,如图19~图21所示,可设置于附填充材料的圆筒形状体20的内部20a,具备:背垫部42;及脚部43,相对于背垫部42的表面42a位于后方侧;且设置于附填充材料的圆筒形状体20的内部20a时,背垫部42的表面42a面向填充部22的内表面22f,脚部43的表面43a与圆筒身部11的内表面11f相接,在将背垫治具40设置于附填充材料的圆筒形状体20的内部20a的状态下,以直线状连结将附填充材料的圆筒形状体20的轴am垂直横截的如图19~图21所示般的横截面所显现的圆筒身部11的内表面11f侧的狭缝12的两端部14a、14b的虚设线22g、与所述背垫部42的表面42a的最短距离g(单位:mm)满足数1。

[0151]

[数1]

[0152]

o≤g≤odi

[0153]

〔式中,di表示附填充材料的圆筒形状体20的内径(单位:mm)。上文已说明附填充材料的筒形状体为附填充材料的圆筒形状体的情况,而附填充材料的筒形状体为附填充材料的椭圆筒形状体的情况,将附填充材料的椭圆筒形状体的短轴方向的内径设为di(单位:mm)时,满足数1。〕

[0154]

所谓设置,意指以在填充部22的下方存在背垫部42的状态下在附填充材料的圆筒形状体20的内部20a插入有背垫治具40。另外,如图3所示的圆柱体的背垫治具40的情况下,无需进行背垫部42的对位,成为在插入时点背垫部42存在于填充部22的下方的状态。

[0155]

背垫部42具有成为以避免填充材料2到达附填充材料的圆筒形状体20的内部20a的方式设置的狭缝12的内底面、或承受按压的力的支撑面的表面42a。脚部43具有与圆筒身部11的内表面11f相接的表面43a。表面42a可为平面,但优选为与内表面11f的曲率一致的曲面、或较内表面11f的曲率小的曲率的曲面。表面43a可为平面或具有角的面,但优选为与内表面11f的曲率一致或较小的曲面。金属系板材为多块的情况下,表面43a可跨及填充部22与内表面11f相接(未图示)。表面43a与内表面11f相接时,在表面42a与虚设线22g之间存在间隙g。

[0156]

在数1中,g=0时,表面42a跨及填充部22相对于内表面11f接触。如果g》0.1di,那么表面42a不作为狭缝12的内底面发挥功能,且不作为承受力的支撑面发挥功能。将附填充材料的圆筒形状体20的长度设为l

20

时,随着l

20

增加,附填充材料的圆筒形状体20的翘曲影响变大,难以将背垫治具40插入到内部20a而设置。如果考虑所述翘曲,那么优选的最短距离g的范围为(10di l

20

)/1000≦g≦0.09di,更优选为(10di l

20

)/1000≦g≦0.08di。

[0157]

图19是将图4所示的背垫治具40置换成金属系筒材的制造方法的第3方式中的背垫治具的概略剖视图。图20是将图4所示的背垫治具40置换成金属系筒材的制造方法的第4方式中的背垫治具的概略剖视图。如图19或图20所示般的形状的背垫治具40遍及圆筒身部11的长度方向uh而设置的情况下,脚部43相对于表面42a位于正后方。

[0158]

图21是将图4所示的背垫治具40置换成金属系筒材的制造方法的第5方式中的背垫治具的概略剖视图。如图21所示般的形状的背垫治具40遍及圆筒身部11的长度方向uh而

设置的情况下,支撑部44相对于表面42a位于后方。支撑部44在后方分支,脚部43位于分支的末端。因此,脚部43相对于表面42a而存在于后方。

[0159]

作为背垫治具40的设置方法的例,说明在开始步骤b时,将背垫治具40设置于附狭缝的圆筒形状体10的内部10a的方法。以表面42a跨及狭缝12的方式,将背垫治具40插入到附狭缝的圆筒形状体10的内部10a,而将背垫治具40设置于内部10a。设置后,如图19~图21所示,使填充材料2填充于狭缝12,以在附填充材料的圆筒形状体20的内部20a设置有背垫治具40的状态形成附填充材料的圆筒形状体20。开始步骤c时将背垫治具40设置于附填充材料的圆筒形状体20的内部20a的方法也同样。

[0160]

[第6~第8方式]

[0161]

涉及金属系筒材的制造方法的第6~第8方式,以与第1方式的不同点为中心进行详细说明。第6~第8方式为采用使用可变机构的背垫治具的方式。

[0162]

本实施方式的背垫治具40为本实施方式的金属系筒材的制造方法所使用的背垫治具,如图22~图27所示,具备:背垫部42;脚部43,相对于背垫部42的表面42a位于后方侧;及可变机构45,使背垫部42的表面42a与脚部43的表面43a的彼此间的长度可变。

[0163]

对第6方式进行说明。第6方式表示于图22及图23。图22及图23所示的背垫治具40为图19或图20所示的背垫治具40中支撑部44置换成可变机构45的方式的背垫治具。可变机构45为起重器式的可变机构。

[0164]

作为背垫治具40的设置方法的例,说明在开始步骤b时,将背垫治具40设置于附狭缝的圆筒形状体10的内部10a的方法。如图22所示,压缩起重器式的可变机构45,将背垫治具40插入到附狭缝的圆筒形状体10的内部10a。插入后,以表面42a跨及狭缝12的方式使表面42a抵接于内表面11f,并伸展起重器式的可变机构45,使表面43a抵接于内表面11f,而将背垫治具40设置于内部10a。设置后,如图23所示,使填充材料2填充于狭缝12,而形成附填充材料的圆筒形状体20。开始步骤c时将背垫治具40设置于附填充材料的圆筒形状体20的内部20a的方法也同样。背垫治具40通过起重器式的可变机构45,在内径不同的其它方式的附填充材料的圆筒形状体(未图示)也能使用。

[0165]

对第7方式进行说明。第7方式表示于图24及图25。图24所示的背垫治具40为图21所示的背垫治具40中支撑部44置换成可变机构45的方式的背垫治具。背垫治具40的设置方法与第6方式同样。

[0166]

对第8方式进行说明。第8方式表示于图26及图27。图27所示的背垫治具40为整圆的板材46、与夹于板材46的端面46a与端面46b之间的楔式的可变机构45的组合。脚部43为整圆的板材46中沿端面46a及端面46b的端部。背垫部42为整圆的板材46中的脚部43彼此的中间。在图27中,将楔式的可变机构45相对于狭缝12配置于面对的位置,也可使楔式的可变机构45旋转而配置于偏离的位置。背垫部42具有表面42a。表面42a成为狭缝12的内底面或承受按压的力的支撑面。脚部43具有可与内表面11f相接的表面43a。表面42a及表面43a成为整圆的板材46的外周表面的一部分。

[0167]

作为背垫治具40的设置方法的例,说明在开始步骤b时,将背垫治具40设置于附狭缝的圆筒形状体10的内部10a的方法。如图26所示,一面以将端面46a与端面46b之间缩短的方式弯曲,一面以表面42a位于狭缝12下方的方式,将整圆的板材46插入到附狭缝的圆筒形状体10的内部10a。插入整圆的板材46后,在端面46a与端面46b之间进而一面推开端面46a、

46b一面插入楔式的可变机构45,而扩展整圆的板材46,且以表面42a跨及狭缝12的方式使表面42a抵接于内表面11f,将背垫治具40设置于内部10a。设置后,如图27所示,使填充材料2填充于狭缝12,而形成附填充材料的圆筒形状体20。开始步骤c时将背垫治具40设置于附填充材料的圆筒形状体20的内部20a的方法也同样。能通过变更楔式的可变机构45的宽度方向的长度wj,而调整表面42a对内表面11f按压的力。

[0168]

[符号的说明]

[0169]

1:金属系板材

[0170]

2:填充材料

[0171]

3:可塑性区域

[0172]

4:可塑性区域

[0173]

5:假想外周面

[0174]

10:附狭缝的圆筒形状体

[0175]

10a:附狭缝的圆筒形状体的内部

[0176]

11:圆筒身部

[0177]

11a:金属系板材的第1端面

[0178]

11b:金属系板材的第2端面

[0179]

11c:圆筒身部的一端面

[0180]

11d:圆筒身部的另一端面

[0181]

11e:圆筒身部的外周表面

[0182]

11f:圆筒身部的内表面

[0183]

12:狭缝

[0184]

13a:圆筒身部的内表面侧的狭缝的端部

[0185]

13b:圆筒身部的内表面侧的狭缝的端部

[0186]

13c:圆筒身部的外周表面侧的狭缝的端部

[0187]

13d:圆筒身部的外周表面侧的狭缝的端部

[0188]

14a:圆筒身部的内表面侧的狭缝的端部

[0189]

14b:圆筒身部的内表面侧的狭缝的端部

[0190]

20:附填充材料的圆筒形状体

[0191]

20a:附填充材料的圆筒形状体的内部

[0192]

22:填充部

[0193]

22f:填充部的内表面

[0194]

22g:虚设线

[0195]

23:间隙

[0196]

30:金属系圆筒材

[0197]

32:fsp部

[0198]

40:背垫治具

[0199]

42:背垫部

[0200]

42a:背垫部的表面

[0201]

43:脚部

[0202]

43a:脚部的表面

[0203]

44:支撑部

[0204]

45:可变机构

[0205]

46:板材

[0206]

46a:板材的端面

[0207]

46b:板材的端面

[0208]

50:具有探针的摩擦搅拌旋转工具

[0209]

51:胴体部

[0210]

52:台肩部

[0211]

53:探针

[0212]

54:行进方向

[0213]

55:旋转方向

[0214]

60:工作台

[0215]

70:不具有探针的摩擦搅拌旋转工具

[0216]

72:台肩部

[0217]

75:旋转方向

[0218]

76:按压方向

[0219]

80:按压治具

[0220]

84:按压力

[0221]

90a:圆筒形状体的内部

[0222]

91:圆筒形状体

[0223]

91a:金属系板材的一端面

[0224]

91b:金属系板材的另一端面

[0225]

91c:圆筒形状体的一端面

[0226]

91d:圆筒形状体的另一端面

[0227]

92:非连续部

[0228]

101,201,301:金属系板材

[0229]

102:焊接材料

[0230]

112,212,312:狭缝

[0231]

122,222,322:填充部

[0232]

202:块材料

[0233]

302:线材

[0234]

402:粒体

[0235]

530:金属系圆筒材

[0236]

531:圆筒身部

[0237]

532:fsp部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。