1.本发明涉及通信设备生产技术领域,具体为一种通信设备散热器件生产制备装置。

背景技术:

2.通信设备,英文简称icd,用于工控环境的有线通信设备和无线通信设备,无线通信设备主要包括无线ap、无线网桥、无线网卡、无线避雷器、无线摄像头、天线、手机、电脑等电子设备。

3.任何一种无线通信设备内部在工作时,元器件都会产生热量,这就使得需要应用散热器件对电子元件进行散热,常见的散热器件有导热管、散热风扇、以及根据特定装置特制设计的散热筒,传统的散热筒均为一种圆筒结构的铜制器,这样的散热筒将元器件热量吸收以后,散热筒发热,难以将热量快速扩散出去,易造成无线通信设备内部元器件温度再次上升,现有的,为了提高散热效果,常在散热筒的外圆面开设若干个等间距分布的散热片,通过散热片内部的缝隙,增加温度的快速扩散速度,而对于散热筒外圆面散热片的制作,在制作散热片时,常需要多道工序对散热筒的散热片进行加工,而对于散热筒的多道工序加中,现有的,主要是通过人工手动进行安装、拆卸和转移,使得生产效率非常低,生产速度慢,且工人工作量大,成本增高。

技术实现要素:

4.针对现有技术中的问题,本发明的目的在于提供一种通信设备散热器件生产制备装置,解决现有的,为了提高散热效果,常在散热筒的外圆面开设若干个等间距分布的散热片,通过散热片内部的缝隙,增加温度的快速扩散速度,而对于散热筒外圆面散热片的制作,在制作散热片时,常需要多道工序对散热筒的散热片进行加工,而对于散热筒的多道工序加中,现有的,主要是通过人工手动进行安装、拆卸和转移,使得生产效率非常低,生产速度慢,且工人工作量大,成本增高等技术问题。

5.本发明所要解决的技术问题采用以下的技术方案来实现:一种通信设备散热器件生产制备装置,包括转向组件、注塑成型工作台、切割成型工作台、去毛刺工作台、整形工作台,注塑成型工作台、切割成型工作台、去毛刺工作台、整形工作台呈方字形摆设,所述转向组件设置于方字形的中间位置,通过该转向组件将器件依次完成注塑成型、切割成型、去毛刺处理以及散热片整型;

6.其中,所述注塑成型工作台包括模具工作台,所述模具工作台的顶面为水平面,所述模具工作台的顶面固定安装有底模具,所述底模具的顶面开设有圆孔结构的成型腔,所述成型腔的底面中部设置有圆环结构的第一凸台;

7.所述模具工作台的底端固设有直立于模具工作台底端的第一支撑腿,所述转向组件包括直立于地面的转动轴,所述转动轴转动连接于模具工作台的后侧,所述转动轴的底端转动连接于地面,所述转动轴的外圆面通过轴承转动连接有升降耳板,所述升降耳板固

定于第五电动推杆上,所述第五电动推杆底端固定于地面上;

8.所述转动轴的外圆面固定安装有槽轮,靠近于转动轴外圆面的模具工作台底端固定安装有第五电动机,所述第五电动机向上伸出有输出轴,所述第五电动机的输出轴顶端固定安装有拨轮,所述拨轮与槽轮间歇啮合;

9.所述转动轴的顶端固设有转动盘,所述转动盘的外圆面沿圆周等间距固设有四个支撑臂,每一个所述支撑臂的顶端固定安装有夹持密封组件;

10.所述切割成型工作台包括第二伺服电机、第二切割片、第二转动轴杆、切割片支架、第三电动推杆、第二工作台、第一电动机、第二支撑腿、第五凸台,所述第二工作台顶面设置为水平面,所述第二工作台的底端固设有直立于第二工作台底端的第二支撑腿,所述第二工作台顶端转动连接有第五凸台,所述第五凸台的底端固定安装有第一电动机,所述第五凸台通过第一电动机驱动旋转;

11.靠近于第三凸台周边的所述第二工作台顶端滑动连接有切割片支架,所述切割片支架设置为u形架,所述切割片支架的中部转动连接有与第三凸台轴线平行的第二转动轴杆,所述第二转动轴杆中部等间距固定安装有若干个第二切割片,所述切割片支架的顶端固定安装有第二伺服电机,所述第二伺服电机驱动第二转动轴杆转动,所述切割片支架的外侧设置有第三电动推杆推动,所述第三电动推杆固定安装于第二工作台顶端。

12.做为本发明的一种优选技术方案,所述第二切割片设置为圆盘结构,所述第二切割片的外圆面两端对称设置有斜边,通过两个斜边使第二切割片的外圆面形成锋利的刀刃,所述第二切割片的两端面等间距固设有若干个打磨毛毡,每一个所述打磨毛毡均设置为由钢丝条盘扎成的长方块结构。

13.做为本发明的一种优选技术方案,所述夹持密封组件包括固设于支撑臂顶端的推杆底座,所述推杆底座的顶端固定安装有第二电动推杆,所述推杆底座的下方设置有可上下升降的升降密封板,每一个所述第二电动推杆向下伸出有第二推杆;

14.所述升降密封板在推杆底座的下方固定于第二推杆的底端,所述推杆底座的底端中部固设有向下直立的固定轴杆,所述升降密封板的中部开设有贯通的让位孔,所述固定轴杆的底端穿过让位孔向升降密封板的底端伸出,伸出于升降密封板底端的所述固定轴杆底端转动连接有第二凸台;

15.所述升降密封板的底端面固设有若干个直立于升降密封板底端的成型隔板,若干个所述成型隔板在升降密封板底端沿让位孔轴线按圆周等间距分布。

16.做为本发明的一种优选技术方案,所述第二凸台包括内夹持块、第二让位槽、第二拉簧、第二退料槽、第二行走滚轮、第二圆锥台,所述第二凸台设置为圆筒结构,所述第二凸台的外圆面按圆周等间距开设有若干个方孔状的第二让位槽,每一个所述第二让位槽内滑动连接有内夹持块,每一个所述内夹持块的外圆面与第二凸台的外圆面等高,每一个所述内夹持块在第二让位槽内通过拉簧拉动;

17.所述第二凸台的中部开设有圆孔结构的第二退料槽,滑动连接于每一个第二让位槽内的所述内夹持块固设有直杆,直杆伸入于第二退料槽,伸入于所述第二退料槽内的每一个直杆顶端转动连接有第二行走滚轮;

18.所述推杆底座的顶端固定安装有第一电动推杆,所述第一电动推杆向下伸出有升降轴杆,所述固定轴杆内部开设有贯通的圆孔,所述升降轴杆底端穿过固定轴杆的圆孔伸

入于第二退料槽内,伸入于第二退料槽内的所述升降轴杆底端固设有圆锥结构的第二圆锥台,每一个所述第二行走滚轮均与第二圆锥台表面滚动接触。

19.做为本发明的一种优选技术方案,所述升降密封板的底端固定安装有密封环,所述密封环为橡胶环,所述密封环直径大于让位孔直径。

20.做为本发明的一种优选技术方案,所述去毛刺工作台包括第五凸台、第二打磨辊、第三工作台、第二伞骨、第一升降套筒、第四电动推杆、第三支撑腿、滑道,所述第三工作台顶面设置为水平面,所述第三工作台的顶端转动连接有圆筒结构的第五凸台,所述第五凸台的外圆面等间距开设有若干个贯通于第三工作台底端的滑道,若干个所述滑道在第五凸台的外圆面按圆周等间距分布,每一个所述滑道均与成型后的散热筒外圆面的散热片缝隙相对应。

21.每一个所述滑道内通过滑动连接有直立于第三工作台顶面的第二打磨辊,每一个所述第二打磨辊的底端穿过滑道向第三工作台底端伸出,向第三工作台底端伸出的所述第二打磨辊底端转动连接有转轴铰支座,所述第三工作台底端固设有直立于第三工作台底端的中心轴,所述中心轴的外圆面通过滑动连接有第一升降套筒,所述第一升降套筒的外圆面等间距铰接有与第二打磨辊数量相对应的第二伞骨,每一个所述第二伞骨的顶端铰接于对应的转轴铰支座上;

22.所述中心轴的底端固定安装有第四电动推杆,所述第一升降套筒通过所述第四电动推杆推动升降;

23.向第三工作台底端伸出的若干个所述第二打磨辊均通过传动带驱动旋转。

24.做为本发明的一种优选技术方案,转动连接于第三工作台顶端的所述第五凸台底端固设有工作台转轴,所述工作台转轴伸出于第三工作台底部,所述工作台转轴的外圆面固定安装有转轴耳板,所述转轴耳板的其中一侧固定安装有第二电动机,所述第二电动机的输出轴顶端固定安装有曲柄,所述转轴耳板的另一侧固定安装有拉簧固定座,所述转轴耳板的两侧对称设置有第一拉簧,其中一侧的所述第一拉簧固定于拉簧固定座上,另一侧的所述第一拉簧顶端固定有横架,所述横架与所述曲柄滑动连接。

25.做为本发明的一种优选技术方案,每一个所述第二打磨辊外圆面等间距固设有若干个圆杆结构的打磨毛杆,所述打磨毛杆为柔软的塑胶材质,且打磨毛杆在第二打磨辊不旋转时呈下垂状态。

26.做为本发明的一种优选技术方案,所述整形工作台包括第四凸台、整形片、第四工作台、第四曲柄、第四电动机、第四拉簧、第二转轴耳板、第四支撑腿、转向滑道、整形片转动环、第二拉簧固定座、第二拉簧、第四横架,所述第四工作台顶面为水平面,所述第四工作台的顶面中部转动连接有第四凸台,所述第四凸台的外圆面设置有若干片直立的整形片,若干片所述整形片在所述第四凸台外圆面按圆周等间距设置,每一片所述整形片设置为方形片,每一片所述整形片的两侧设置有气囊袋;

27.所述第四工作台的顶面等间距开设有与整形片数量相对应的转向滑道,每一个所述转向滑道均为弧形孔结构,且每一个所述转向滑道均与对应的每一个所述整形片垂直相交,且每一个所述整形片底端设置有轴杆嵌入于转向滑道内,嵌入于转向滑道内的轴杆底端向第四工作台底端伸出,伸出于第四工作台底端的每一个轴杆底端均固定于整形片转动环上,所述整形片转动环的外圆面固设有第二转轴耳板;

28.所述第二转轴耳板的其中一侧固定安装有第四电动机,所述第四电动机的输出轴顶端固定安装有第四曲柄,所述第二转轴耳板的另一侧固定安装有第二拉簧固定座,所述第二转轴耳板的两侧对称设置有第四拉簧,其中一侧的所述第四拉簧固定于第二拉簧固定座上,另一侧的所述第四拉簧顶端固定有第四横架,所述第四横架与所述第四曲柄滑动连接。

29.与现有技术相比,本发明至少包括以下有益效果:

30.一、本发明通过将注塑成型工作台、切割成型工作台、去毛刺工作台、整形工作台呈方字形摆设,转向组件设置于方字形的中间位置,通过将铜液浇注于到成型腔内,并通过夹持密封组件对成型腔内进行按压,使铜液在成型腔内根据成型腔轮廓进行冷却成型,并通过夹持密封组件将成型腔内冷却成型的散热器件取出,并通过转向组件将散热器件进行简歇性旋转,并通过转向组件将散热器件转动至任意一个工作台上并停置一段时间,通过对应的工作台对散热器件外圆面进行加工,使每一个散热器件均依次完成注塑成型、切割成型、去毛刺处理以及散热片整型等加工流程,通过该依次完成的加工流程,可以有效地提高散热器件的生产质量,减少成型后的散热器件表面毛刺,尤其是对开槽后的散热叶片边缘毛刺可以有效去除率达百分之九十以上,通过转向组件快速换向实现全程加工无需人工操作,提高生产加工安全性,提高散热器件加工效率。

31.二、本发明的转动盘外圆面等间距设置有与工作台数量相等的四个支撑臂,转动盘通过拨轮与槽轮机构的转动配合,转动前先通过第五电动推杆推动,使转动盘向上升起,再进行转动,转动另一个工作台上时,实现对每一个转动盘转动一定角度并停留一段时间,停留的这段时间通过第五电动推杆控制转动盘向下降落,本发明通过第五电动推杆控制转动盘上的每一个夹持密封组件在对应的工作台进行升降,实现对每一个工作台上的散热器件进行加工前的安装以及加工完成后的拾取,免去人类手工安装和拾取散热器件的繁琐操作,有利于提高生产加工效率。

32.三、本发明的注塑成型工作台顶面开设有成型腔,便于人工向成型腔内浇注铜液,浇注完成后,通过升降密封板向下按压,将成型腔的顶端按压密封紧密,升降密封板的底端固设有成型隔板,通过成型隔板使散热器件外圆面在成型腔形成散热叶片,散热器件在成型腔内冷却成型后进行脱落时,通过内夹持块向外凸起,对成型后的散热器件进行夹持,配合隔板嵌入在散热片内还未脱落为成型后的散热器件从成型腔内脱落提供抓紧力,通过转动盘向上升起,将成型后的散热器件从成型腔内拔出,实现对散热器件的一级分离,有利于提高散热器件从成型腔内脱模的速度,避免散热器件卡在成型腔内,提高脱模的效率,脱模后,再通过升降密封板向上升起且带动成型隔板从散热器件在散热片上拔出,使成型隔板与成型后的散热器件进行二级分离,分离后的散热器件无需进行拆卸,直接通过第二凸台的内夹持块继续卡紧并实现转移,该操作使成型后的散热器件无需人工手动全自动折卸,且拆卸后的散热器件无需进行再次装夹,在下一工序继续使用,提高了生产加工的效率,减轻了工作的工作量,提高了生产安全性。

33.四、本发明通过第二凸台在固定轴杆的底端转动连接,使得夹持的散热器件在固定轴杆底端也可转动,通过之前的升降密封板向上升起,将成型隔板向上提起,以便于在对成型后的散热器件外圆面进行切割切槽,避免运动干涉,通过转动盘高度下降,将成型后的散热器件底部放入在切割成型工作台顶面的第三凸台上,利用第三凸台的高速旋转,驱动

散热器件高速旋转,配合旁边的若干个第二切割片进行高速旋转切割,通过第三电动推杆向前推动,使多个第二切割片切入散热器件外圆面,对散热器件的外圆面进行等间距开槽,开槽过程中,通过每一个第二切割片两端面的打磨毛毡对开槽后的内壁进行打磨,使开槽后的槽内壁表面平整。

34.五、本发明通过在切割成型工作台顶面切割完成后的散热器件通过第二凸台夹持继续转移至去毛刺工作台上,通过转动盘高度下降,将成型后的散热器件底部放入在去毛刺工作台顶面的第五凸台上,通过第五凸台外圆面等间距分布的第二打磨辊向散热器件外圆面的相邻两个散热片之间移动,并使每一个第二打磨辊高速旋转,第二打磨辊高速旋转过程中,会甩动下垂的打磨毛杆,通过打磨毛杆对相邻两个散热片之间开槽后的边缘毛刺进行抽甩,使毛刺从开槽的边缘脱落。

附图说明

35.下面结合附图和实施例对本发明进一步说明。

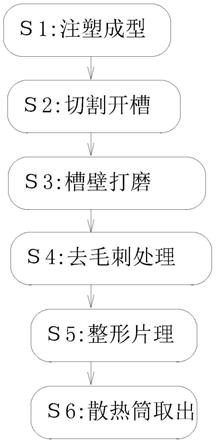

36.图1为本发明通信设备散热器件生产制备装置的工艺流程图;

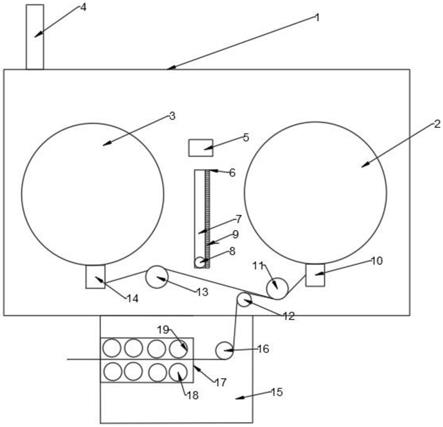

37.图2为本发明智能无线通信设备器件安装制作装置的俯视结构示意图;

38.图3为本发明新能源汽车电池外壳成型制备装置的前视结构示意图;

39.图4为本发明新能源汽车电池外壳成型制备装置的左视结构示意图;

40.图5为本发明夹持密封组件的前视剖面结构示意图;

41.图6为本发明第二切割片其中一侧打磨毛毡的结构示意图;

42.图7为本发明拨轮与槽轮的结构示意图;

43.图8为本发明成型隔板以及第二凸台在升降密封板底面的结构示意图;

44.图9为本发明第二打磨辊在第三工作台顶面对成型隔板的缝隙内打磨的俯视结构示意图;

45.图10为本发明第二打磨辊在第三工作台底面的传动连接示意图;

46.图11为本发明传动带在第二打磨辊上呈"∞"字型交错的左视结构示意图;

47.图12为本发明整形片在第四工作台顶面对成型隔板进行整形的俯视结构示意图;

48.图13为本发明第四工作台底端传动结构示意图;

49.图14为本发明说明书附图12的c处局部放大图;

50.图15为本发明说明书附图9的d处局部放大图;

51.图16为本发明制造成型后的散热筒结构示意图;

52.图中:1、转向组件;101、转动盘;102、支撑臂;103、夹持密封组件;104、转动轴;105、升降密封板;106、第一电动推杆;107、第二电动推杆;108、成型隔板;109、第二凸台;1091、内夹持块;1092、第二让位槽;1093、第二拉簧;1094、第二退料槽;1095、第二行走滚轮;1096、第二圆锥台;110、推杆底座;111、固定轴杆;112、第二推杆;113、升降轴杆;114、让位孔;115、密封环;116、拨轮;117、第五电动机;118、升降耳板;119、第五电动推杆;120、槽轮;2、注塑成型工作台;201、底模具;202、成型腔;203、第一凸台;204、模具工作台;205、第一支撑腿;3、切割成型工作台;301、第二伺服电机;302、第二切割片;3021、斜边;3022、打磨毛毡;303、第二转动轴杆;304、切割片支架;305、第三电动推杆;306、第二工作台;307、第一电动机;308、第二支撑腿;309、第三凸台;4、去毛刺工作台;401、第三凸台;402、第二打磨

辊;4021、打磨毛杆;403、第三工作台;405、第二电动机;406、第二伞骨;407、第一升降套筒;408、第四电动推杆;409、第三支支撑腿;410、滑道;411、转轴铰支座;412、第一主带轮;413、第二滑道;414、第二弹簧;415、第二张紧轮;416、工作台转轴;417、转轴耳板;418、拉簧固定座;419、第一拉簧;420、传动带;421、横架;422、曲柄;423、中心轴;5、整形工作台;501、第四凸台;502、整形片;5021、气囊袋;504、第四工作台;505、第四曲柄;506、第四电动机;507、第四拉簧;508、第二转轴耳板;509、第四支撑腿;510、转向滑道;511、整形片转动环;512、第二拉簧固定座;513、第二拉簧;514、第四横架。

具体实施方式

53.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

54.请参阅图1

‑

16为一种通信设备散热器件生产制备装置的整体结构示意图;

55.一种智能无线通信设备器件安装制作装置,包括转向组件1、注塑成型工作台2、切割成型工作台3、去毛刺工作台4、整形工作台5,注塑成型工作台2、切割成型工作台3、去毛刺工作台4、整形工作台5呈方字形摆设,转向组件1设置于方字形的中间位置,通过该转向组件1将器件依次完成注塑成型、切割成型、去毛刺处理以及隔板整型;

56.其中,注塑成型工作台2包括模具工作台204,模具工作台204的顶面为水平面,模具工作台204的顶面固定安装有底模具201,底模具201的顶面开设有圆孔结构的成型腔203,成型腔203的底面中部设置有圆环结构的第一凸台203;

57.模具工作台204的底端固设有直立于模具工作台204底端的第一支撑腿205,转向组件1包括直立于地面的转动轴104,转动轴104转动连接于模具工作台204的后侧,转动轴104的底端转动连接于地面,转动轴104的外圆面通过轴承转动连接有升降耳板118,升降耳板118固定于第五电动推杆119上,第五电动推杆119底端固定于地面上;

58.转动轴104的外圆面固定安装有槽轮120,靠近于转动轴104外圆面的模具工作台204底端固定安装有第五电动机117,第五电动机117向上伸出有输出轴,第五电动机117的输出轴顶端固定安装有拨轮116,拨轮116与槽轮120间歇啮合;

59.转动轴104的顶端固设有转动盘101,转动盘101的外圆面沿圆周等间距固设有四个支撑臂102,每一个支撑臂102的顶端固定安装有夹持密封组件103。

60.具体的,本发明通过将注塑成型工作台2、切割成型工作台3、去毛刺工作台4、整形工作台5呈方字形摆设,转向组件设置于方字形的中间位置,通过将铜液浇注于到成型腔202内,并通过夹持密封组件103对成型腔202内进行按压,使铜液在成型腔202内根据成型腔202轮廓进行冷却成型,并通过夹持密封组件103将成型腔202内冷却成型的散热器件取出,并通过转向组件将散热器件进行简歇性旋转,并通过转向组件将散热器件转动至任意一个工作台上并停置一段时间,通过对应的工作台对散热器件外圆面进行加工,使每一个散热器件均依次完成注塑成型、切割成型、去毛刺处理以及散热片整型等加工流程,通过该依次完成的加工流程,可以有效地提高散热器件的生产质量,减少成型后的散热器件表面毛刺,尤其是对开槽后的散热叶片边缘毛刺可以有效去除率达百分之九十以上,通过转向组件快速换向实现全程加工无需人工操作,提高生产加工安全性,提高散热器件加工效率。

61.具体的,本发明的转动盘101外圆面等间距设置有与工作台数量相等的四个支撑臂102,转动盘101通过拨轮116与槽轮120机构的转动配合,转动前先通过第五电动推杆119推动,使转动盘101向上升起,再进行转动,转动另一个工作台上时,实现对每一个转动盘101转动一定角度并停留一段时间,停留的这段时间通过第五电动推杆119控制转动盘101向下降落,本发明通过第五电动推杆119控制转动盘101上的每一个夹持密封组件103在对应的工作台进行升降,实现对每一个工作台上的散热器件进行加工前的安装以及加工完成后的拾取,免去人类手工安装和拾取散热器件的繁琐操作,有利于提高生产加工效率。

62.夹持密封组件103包括固设于支撑臂102顶端的推杆底座110,推杆底座110的顶端固定安装有第二电动推杆107,推杆底座110的下方设置有可上下升降的升降密封板105,每一个第二电动推杆107向下伸出有第二推杆112;

63.升降密封板105在推杆底座110的下方固定于第二推杆112的底端,推杆底座110的底端中部固设有向下直立的固定轴杆111,升降密封板105的中部开设有贯通的让位孔114,固定轴杆111的底端穿过让位孔114向升降密封板105的底端伸出,伸出于升降密封板105底端的固定轴杆111底端转动连接有第二凸台109;

64.升降密封板105的底端面固设有若干个直立于升降密封板105底端的成型隔板108,若干个成型隔板108在升降密封板105底端沿让位孔114轴线按圆周等间距分布。

65.具体的,本发明的注塑成型工作台2顶面开设有成型腔202,便于人工向成型腔202内浇注铜液,浇注完成后,通过升降密封板105向下按压,将成型腔202的顶端按压密封紧密,升降密封板105的底端固设有成型隔板108,通过成型隔板108使散热器件外圆面在成型腔202形成散热叶片,散热器件在成型腔202内冷却成型后进行脱落时,通过内夹持块1091向外凸起,对成型后的散热器件进行夹持,配合成型隔板108嵌入在散热片内还未脱落为成型后的散热器件从成型腔202内脱落提供抓紧力,通过转动盘101向上升起,将成型后的散热器件从成型腔202内拔出,实现对散热器件的一级分离,有利于提高散热器件从成型腔202内脱模的速度,避免散热器件卡在成型腔202内,提高脱模的效率,脱模后,再通过升降密封板105向上升起且带动成型隔板108从散热器件在散热片上拔出,使成型隔板108与成型后的散热器件进行二级分离,分离后的散热器件无需进行拆卸,直接通过第二凸台109的内夹持块1091继续卡紧并实现转移,该操作使成型后的散热器件无需人工手动全自动折卸,且拆卸后的散热器件无需进行再次装夹,在下一工序继续使用,提高了生产加工的效率,减轻了工作的工作量,提高了生产安全性。

66.第二凸台109包括内夹持块1091、第二让位槽1092、第二拉簧1093、第二退料槽1094、第二行走滚轮1095、第二圆锥台1096,第二凸台109设置为圆筒结构,第二凸台109的外圆面按圆周等间距开设有若干个方孔状的第二让位槽1092,每一个第二让位槽1092内滑动连接有内夹持块1091,每一个内夹持块1091的外圆面与第二凸台109的外圆面等高,每一个内夹持块1091在第二让位槽1092内通过拉簧拉动,使得第二圆锥台1096向上移动后,内夹持块1091可以自动弹回第二让位槽1092内。

67.第二凸台109的中部开设有圆孔结构的第二退料槽1094,滑动连接于每一个第二让位槽1092内的内夹持块1091固设有直杆,直杆伸入于第二退料槽1094,伸入于第二退料槽1094内的每一个直杆顶端转动连接有第二行走滚轮1095;

68.推杆底座110的顶端固定安装有第一电动推杆106,第一电动推杆106向下伸出有

升降轴杆113,固定轴杆111内部开设有贯通的圆孔,升降轴杆113底端穿过固定轴杆111的圆孔伸入于第二退料槽1094内,伸入于第二退料槽1094内的升降轴杆113底端固设有圆锥结构的第二圆锥台1096,每一个第二行走滚轮1095均与第二圆锥台1096表面滚动接触,便于推动内夹持块1091向外伸出,通过内夹持块1091的伸出以提高第二凸台109对散热器件的内夹持牢固性。

69.具体的,本发明的注塑成型工作台2顶面开设有成型腔202,便于人工向成型腔202内浇注铜液,浇注完成后,通过升降密封板105向下按压,将成型腔202的顶端按压密封紧密,升降密封板105的底端固设有成型隔板108,通过成型隔板108使散热器件外圆面在成型腔202形成散热叶片,散热器件在成型腔202内冷却成型后进行脱落时,通过内夹持块1091向外凸起,对成型后的散热器件进行夹持,配合成型隔板108嵌入在散热片内还未脱落为成型后的散热器件从成型腔202内脱落提供抓紧力,通过转动盘101向上升起,将成型后的散热器件从成型腔202内拔出,实现对散热器件的一级分离,有利于提高散热器件从成型腔202内脱模的速度,避免散热器件卡在成型腔202内,提高脱模的效率,脱模后,再通过升降密封板105向上升起且带动成型隔板108从散热器件在散热片上拔出,使成型隔板108与成型后的散热器件进行二级分离,分离后的散热器件无需进行拆卸,直接通过第二凸台109的内夹持块1091继续卡紧并实现转移,该操作使成型后的散热器件无需人工手动全自动折卸,且拆卸后的散热器件无需进行再次装夹,在下一工序继续使用,提高了生产加工的效率,减轻了工作的工作量,提高了生产安全性。

70.升降密封板105的底端固定安装有密封环115,密封环115为橡胶环,密封环115直径大于让位孔114直径。

71.其中的,通过密封环115使升降密封板105在成型腔202顶面按压时,使升降密封板105与第二凸台109密封贴合避免铜液渗出,当升降密封板105向上升起后,密封环115与第二凸台109分离,并不影响第二凸台109在固定轴杆111的顶面转动。

72.切割成型工作台3包括第二伺服电机301、第二切割片302、第二转动轴杆303、切割片支架304、第三电动推杆305、第二工作台306、第一电动机307、第二支撑腿308、第三凸台309,第二工作台306顶面设置为水平面,第二工作台306的底端固设有直立于第二工作台306底端的第二支撑腿308,第二工作台306顶端转动连接有第三凸台309,第三凸台309的底端固定安装有第一电动机307,第三凸台309通过第一电动机307驱动旋转;

73.靠近于第三凸台309周边的第二工作台306顶端滑动连接有切割片支架304,切割片支架304设置为u形架,切割片支架304的中部转动连接有与第三凸台309轴线平行的第二转动轴杆303,第二转动轴杆303中部等间距固定安装有若干个第二切割片302,切割片支架304的顶端固定安装有第二伺服电机301,第二伺服电机301驱动第二转动轴杆303转动,切割片支架304的外侧设置有第三电动推杆305推动,第三电动推杆305固定安装于第二工作台306顶端。

74.具体的,本发明通过第二凸台109在固定轴杆111的底端转动连接,使得夹持的散热器件在固定轴杆111底端也可转动,通过之前的升降密封板105向上升起,将成型隔板108向上提起,以便于在对成型后的散热器件外圆面进行切割切槽,避免运动干涉,通过转动盘101高度下降,将成型后的散热器件底部放入在切割成型工作台3顶面的第三凸台上,利用第三凸台的高速旋转,驱动散热器件高速旋转,配合旁边的若干个第二切割片302进行高速

旋转切割,通过第三电动推杆向前推动,使多个第二切割片302切入散热器件外圆面,对散热器件的外圆面进行等间距开槽,开槽过程中,通过每一个第二切割片302两端面的打磨毛毡3022对开槽后的内壁进行打磨,使开槽后的槽内壁表面平整。

75.具体的,本发明通过在切割成型工作台3顶面切割完成后的散热器件通过第二凸台109夹持继续转移至去毛刺工作台4上,通过转动盘101高度下降,将成型后的散热器件底部放入在去毛刺工作台4顶面的第五凸台上,通过第五凸台外圆面等间距分布的第二打磨辊402向散热器件外圆面的相邻两个散热片之间移动,并使每一个第二打磨辊402高速旋转,第二打磨辊402高速旋转过程中,会甩动下垂的打磨毛杆4021,通过打磨毛杆4021对相邻两个散热片之间开槽后的边缘毛刺进行抽甩,使毛刺从开槽的边缘脱落。

76.第二切割片302设置为圆盘结构,第二切割片302的外圆面两端对称设置有斜边3021,通过两个斜边3021使第二切割片302的外圆面形成锋利的刀刃,提高切割效率和切割速度,第二切割片302的两端面等间距固设有若干个打磨毛毡3022,每一个打磨毛毡3022均设置为由钢丝条盘扎成的长方块结构,通过盘扎形成一个蓬松的钢丝块,以便于对相邻两个散热片之间的内壁进行打麻,提高去毛刺的速度。

77.去毛刺工作台4包括第五凸台401、第二打磨辊402、第三工作台403、第二伞骨406、第一升降套筒407、第四电动推杆408、第三支支撑腿409、滑道410,第三工作台403顶面设置为水平面,第三工作台403的顶端转动连接有圆筒结构的第五凸台401,第五凸台401的外圆面等间距开设有若干个贯通于第三工作台403底端的滑道410,若干个滑道410在第五凸台401的外圆面按圆周等间距分布,每一个滑道410均与成型后的散热筒外圆面的散热片缝隙相对应。

78.每一个滑道410内通过滑动连接有直立于第三工作台403顶面的第二打磨辊402,每一个第二打磨辊402的底端穿过滑道410向第三工作台403底端伸出,向第三工作台403底端伸出的第二打磨辊402底端转动连接有转轴铰支座411,第三工作台403底端固设有直立于第三工作台403底端的中心轴423,中心轴423的外圆面通过滑动连接有第一升降套筒407,第一升降套筒407的外圆面等间距铰接有与第二打磨辊402数量相对应的第二伞骨406,每一个第二伞骨406的顶端铰接于对应的转轴铰支座411上;

79.中心轴423的底端固定安装有第四电动推杆408,第一升降套筒407通过第四电动推杆408推动升降;

80.向第三工作台403底端伸出的若干个第二打磨辊402均通过传动带420驱动旋转。

81.具体的,本发明通过首先将转动盘101高度下降,将成型后的散热器件底部放入在去毛刺工作台4顶面的第五凸台401上,然后第五凸台401外圆面等间距分布的第二打磨辊402高速旋转并逐渐向散热器件相邻两个散热片的缝隙中靠近,靠近过程中,通过第五凸台401呈一定的角度进行往复转动,使散热器件外圆面的散热片缝隙往复摆动,便于第二打磨辊402移动至相邻两个散热片的缝隙中,第五凸台呈一定的角度进行往复转动过程中,通过转轴耳板417两侧的第一拉簧419弹性拉动,使得第五凸台在转动过程中,还具有弹性让位的功能,以便于第二打磨辊402在未进入散热器件外圆面的散热片前,通过散热片往复摆动,以便于每一个第二打磨辊402自适应寻找最适合的相邻两个散热片之间的缝隙进入进行打磨,当第二打磨辊402在未进入散热器件外圆面的散热片后,通过转轴耳板417的弹性让位,使散热片通过第二打磨辊402阻挡不会进行左右摆动,进而可以保证打磨的正常工

作。

82.转动连接于第三工作台403顶端的第五凸台401底端固设有工作台转轴416,工作台转轴416伸出于第三工作台403底部,工作台转轴416的外圆面固定安装有转轴耳板417,转轴耳板417的其中一侧固定安装有第二电动机405,第二电动机405的输出轴顶端固定安装有曲柄422,转轴耳板417的另一侧固定安装有拉簧固定座418,转轴耳板417的两侧对称设置有第一拉簧419,其中一侧的第一拉簧419固定于拉簧固定座418上,另一侧的第一拉簧419顶端固定有横架421,横架421与曲柄422滑动连接。

83.传动带420呈"∞"字型安装,呈"∞"字型的传动带420左圆圈套入在每一个第二打磨辊402的外圆面,以便于对按圆周等间距分布的第二打磨辊402贴合传动,每一个呈"∞"字型的传动带420右圆圈内侧固定安装有第一主带轮412驱动旋转,第一主带轮412通过独立的电动机驱动旋转,靠近于第一主带轮412周边的第一主带轮412内侧开设有若干个第二滑道413,每一个第二滑道413内通过滑动连接有第二张紧轮415,每一个第二张紧轮415与传动带420啮合传动,滑动连接于第二滑道413内的第二张紧轮415通过第二弹簧414弹性支撑,实现对传动带420的张紧控制,使传动带420与每一个第二打磨辊402之间始终保持紧密传动。

84.其中的,每一个第二打磨辊402外圆面等间距固设有若干个圆杆结构的打磨毛杆4021,打磨毛杆为柔软的塑胶材质,且打磨毛杆4021在第二打磨辊402不旋转时呈下垂状态,打磨毛杆为柔软的塑胶材质使得旋转时可以浮起,以便于相邻两个散热片之间的内壁进行打磨。

85.整形工作台5包括第四凸台501、整形片502、第四工作台504、第四曲柄505、第四电动机506、第四拉簧507、第二转轴耳板508、第四支撑腿509、转向滑道510、整形片转动环511、第二拉簧固定座512、第二拉簧513、第四横架514,第四工作台504顶面为水平面,第四工作台504的顶面中部转动连接有第四凸台501,第四凸台501的外圆面设置有若干片直立的整形片502,若干片整形片502在第四凸台501外圆面按圆周等间距设置,每一片整形片502设置为方形片,每一片整形片502的两侧设置有气囊袋5021;

86.第四工作台504的顶面等间距开设有与整形片502数量相对应的转向滑道510,每一个转向滑道510均为弧形孔结构,且每一个转向滑道510均与对应的每一个整形片502垂直相交,且每一个整形片502底端设置有轴杆嵌入于转向滑道510内,嵌入于转向滑道510内的轴杆底端向第四工作台504底端伸出,伸出于第四工作台504底端的每一个轴杆底端均固定于整形片转动环511上,整形片转动环511的外圆面固设有第二转轴耳板508;

87.第二转轴耳板508的其中一侧固定安装有第四电动机506,第四电动机506的输出轴顶端固定安装有第四曲柄505,第二转轴耳板508的另一侧固定安装有第二拉簧固定座512,第二转轴耳板508的两侧对称设置有第四拉簧507,其中一侧的第四拉簧507固定于第二拉簧固定座512上,另一侧的第四拉簧507顶端固定有第四横架514,第四横架514与第四曲柄505滑动连接。

88.具体的,本发明通过在去毛刺工作台4顶面完成后的散热器件通过第二凸台109夹持继续转移至整形工作台5上,通过转动盘101高度下降,将成型后的散热器件底部放入在整形工作台5顶面的第四凸台501上,散热器件放置时,通过若干个整形片502沿第四凸台501的外圆面往复转动,以便于整形片502可以准确地伸入对应的相邻两个散热片之间,散

后通过每一个整形片502的两侧的气囊袋5021充气进行膨胀,通过相邻两个整形片502上的气囊袋5021膨胀后每一个散热片进行挤压,将倾斜弯曲的散热片挤压平整,提高散热器件外圆面散热片的整形处理,提高散热器件成型后的结构美观性,提高每一个散热片的结构特征统一,提高成型后的散热器件质量。

89.本发明通过通信设备散热器件生产制备装置,还提供了一种通信设备散热器件生产制备处理方法,该方法包括以下几个步骤:

90.s1、注塑成型:将混合好的铜液放入成型腔内,通过对成型腔内的铜液进行挤压并保持一段时间,使铜液在成型腔内冷却成型将其取出,得到注塑成型后的散热筒;

91.s2、切割开槽:对步骤s1中注塑成型后的散热筒表面进行切割开槽,通过若干个等间距的切割片靠近散热筒,并对散热筒外圆面进行切割开槽,切割过程中,切割片位置固定不动,通过转动散热筒使切割片对散热筒外圆面切割一圈;

92.s3、槽壁打磨:步骤s2中切割片对散热筒外圆面进行切割过程中,对切割开槽后的槽壁进行打磨,使散热筒外圆面切割开槽后的槽壁表面光滑平整;

93.s4、去毛刺处理:对步骤s3中打磨后的散热筒外圆面进行去毛刺处理,通过若干个第二打磨辊在散热筒外圆面的相邻两个隔板的槽缝内高速旋转并对隔板的两侧表面进行高速打磨;

94.s5、整形片理:对步骤s4中去毛刺处理后的散热筒外圆面进行整形处理,通过整形片伸入相邻两个隔板之间,通过相邻两个整形片两侧膨胀对散热筒外圆面每一片弯曲变形的隔板进行按压整平,使散热筒外圆面的每一片散热片直立平整且等间距;

95.s6、散热筒取出:对步骤s5中整形处理后的散热筒进行取出,取出后重复步骤s1

‑

s5,循环加工出多个散热筒。

96.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。