技术特征:

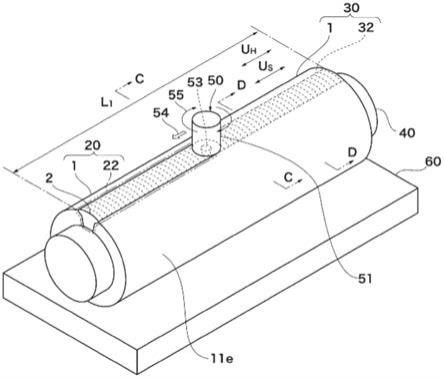

1.一种金属系筒材的制造方法,其特征在于具有:步骤a,形成附狭缝的筒形状体,所述附狭缝的筒形状体具备至少1条狭缝,所述狭缝从包含至少1块金属系板材的筒身部的一端面延伸到另一端面;步骤b,形成附填充材料的筒形状体,所述附填充材料的筒形状体具备填充部,所述填充部以由填充材料填埋所述狭缝的长度方向整体的方式,使所述填充材料填充于所述狭缝;及步骤c,使具有探针的摩擦搅拌旋转工具中的至少探针插入到至少所述填充部,且实施fsp(friction stir processing:摩擦搅拌处理),由此将所述附填充材料的筒形状体的至少所述填充部改质,而获得具备fsp部的金属系筒材。2.根据权利要求1所述的金属系筒材的制造方法,其特征在于,所述摩擦搅拌旋转工具进而具有台肩部;且所述步骤c中的改质在使所述摩擦搅拌旋转工具一面旋转一面在所述狭缝的长度方向沿一方向移动时,遍及从所述填充部中的所述台肩部及所述探针周围的填充部超出到隔着所述填充部的两侧的所述金属系板材的部分而形成可塑性区域,且对所述可塑性区域内的塑性流动体赋予所述摩擦搅拌旋转工具的旋转方向的剪切力而去除所述塑性流动体中所包含的缺陷及空隙,进而在所述摩擦搅拌旋转工具通过完毕后,将所述塑性流动体冷却、固化而获得固体状的所述fsp部。3.根据权利要求1或2所述的金属系筒材的制造方法,其特征在于,所述附狭缝的筒形状体具有将1块金属系板材整圆成筒状的形状,且所述狭缝为隔开间隔而对向的所述金属系板材的端面间的间隙,或所述附狭缝的筒形状体具有将2块以上的金属系板材组合而形成1个筒状的形状,且所述狭缝为隔开间隔而对向的相邻的所述金属系板材的端面间的间隙。4.根据权利要求1到3中任一权利要求所述的金属系筒材的制造方法,其特征在于,所述附狭缝的筒形状体为附狭缝的圆筒形状体,且所述狭缝的宽度为0.2mm以上,未达0.4

×

(2d

o-1)

1/2

mm(其中,d

o

表示所述附狭缝的圆筒形状体的外径(单位:mm)),或所述附狭缝的筒形状体为附狭缝的椭圆筒形状体,且所述狭缝的宽度为0.2mm以上,未达0.4

×

(2d

o-1)

1/2

mm(其中,d

o

表示所述附狭缝的椭圆筒形状体的短轴方向的外径(单位:mm))。5.根据权利要求1到4中任一权利要求所述的金属系筒材的制造方法,其特征在于,所述步骤b为以下步骤的任一步骤:步骤b1,通过mig或tig法,在所述狭缝中堆焊填充材料;步骤b2,将熔融体流入所述狭缝;步骤b3,将具有所述金属系板材的壁厚以上的厚度的块材料嵌入到所述狭缝,且以不具有探针的摩擦搅拌旋转工具按压;或步骤b4,在所述狭缝中设置线材、粒体及粉体中的至少1种,且以锤、压制机、或不具有探针的摩擦搅拌旋转工具按压。6.根据权利要求1到5中任一权利要求所述的金属系筒材的制造方法,其特征在于,所述填充材料的厚度较所述金属系板材的壁厚更厚。7.根据权利要求1到6中任一权利要求所述的金属系筒材的制造方法,其特征在于,所述填充材料的表观体积大于所述狭缝的容积。

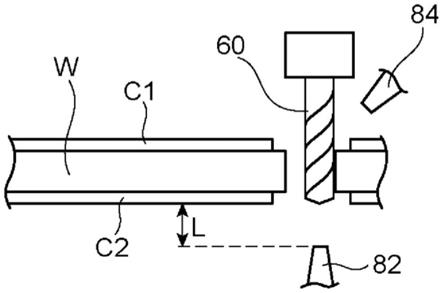

8.根据权利要求5所述的金属系筒材的制造方法,其特征在于,在所述步骤b1或所述步骤b2中,将具备背垫部的背垫治具设置于所述附狭缝的筒形状体的内部。9.根据权利要求5所述的金属系筒材的制造方法,其特征在于,在所述步骤b3中,将具备背垫部的背垫治具设置于所述附狭缝的筒形状体的内部,固持所述附狭缝的筒形状体,且朝向所述背垫部以所述不具有探针的摩擦搅拌旋转工具从外周表面侧按压所述附狭缝的筒形状体;或在所述步骤b4中,将具备背垫部的背垫治具设置于所述附狭缝的筒形状体的内部,固持所述附狭缝的筒形状体,且朝向所述背垫部以所述锤、所述压制机、或所述不具有探针的摩擦搅拌旋转工具从外周表面侧按压所述附狭缝的筒形状体。10.根据权利要求1到9中任一权利要求所述的金属系筒材的制造方法,其特征在于,在所述步骤c中,将所述金属系板材的壁厚设为t1(单位:mm)时,所述摩擦搅拌旋转工具的探针长度q1(单位:mm)满足0<q1≦(t

1-0.5)。11.根据权利要求1到10中任一权利要求所述的金属系筒材的制造方法,其特征在于,在所述步骤c中,将具备背垫部的背垫治具设置于所述附填充材料的筒形状体的内部,固持所述附填充材料的筒形状体,且朝向所述背垫部将所述摩擦搅拌旋转工具从外周表面侧插入到所述附填充材料的筒形状体,将所述附填充材料的筒形状体的至少所述填充部改质。12.根据权利要求1到11中任一权利要求所述的金属系筒材的制造方法,其特征在于,所述金属系筒材中的所述fsp部以外的部位的壁厚t

a

为2mm以上25mm以下,所述金属系筒材的长度l1为500mm以上。13.根据权利要求1到12中任一权利要求所述的金属系筒材的制造方法,其特征在于,在所述步骤c之后,进而具有对所述金属系筒材的至少所述fsp部实施塑性加工的步骤d。14.根据权利要求13所述的金属系筒材的制造方法,其特征在于,在所述步骤c与所述步骤d之间、所述步骤d之后、或所述步骤c与所述步骤d之间及所述步骤d之后的两者,具有以所述金属系板材的再结晶温度以上的温度将所述金属系筒材进行热处理的步骤e。15.根据权利要求1到14中任一权利要求所述的金属系筒材的制造方法,其特征在于,所述金属系筒材包含au、ag、al、cu、zn、au基合金、ag基合金、al基合金、cu基合金、或zn基合金的任1种。16.根据权利要求1到15中任一权利要求所述的金属系筒材的制造方法,其特征在于,所述金属系筒材为溅镀靶材、压力容器用囊或压力容器用衬套的整体或一部分。17.一种背垫治具,其特征在于,是权利要求8、9或11所述的金属系筒材的制造方法中使用的背垫治具;且能设置于所述附填充材料的筒形状体的内部;具备:所述背垫部;及脚部,相对于所述背垫部的表面位于后方侧;且设置于所述附填充材料的筒形状体的内部时,所述背垫部的表面面向所述填充部的内表面,所述脚部的表面与所述筒身部的内表面相接;所述附填充材料的筒形状体为附填充材料的圆筒形状体,所述筒身部为圆筒身部,在将所述背垫治具设置于所述附填充材料的圆筒形状体的内部的状态下,将所述附填充材料的圆筒形状体的轴垂直地横截的横截面上,出现所述圆筒身部的内表面侧的所述狭缝,将所述狭缝的两端部连成直线状的虚设线、与所述背垫部的表面的最短距离g(单位:mm),满足0≦g≦0.1d

i

(其中,d

i

表示所述附填充材料的圆筒形状体的内径(单位:mm)),或

所述附填充材料的筒形状体为附填充材料的椭圆筒形状体,所述筒身部为椭圆筒身部,在将所述背垫治具设置于所述附填充材料的椭圆筒形状体的内部的状态下,将所述附填充材料的椭圆筒形状体的轴垂直地横截的横截面上,出现所述椭圆筒身部的内表面侧的所述狭缝,将所述狭缝的两端部连成直线状的虚设线、与所述背垫部的表面的最短距离g(单位:mm),满足0≦g≦0.1d

i

(其中,d

i

表示所述附填充材料的椭圆筒形状体的短轴方向的内径(单位:mm))。18.一种背垫治具,其特征在于,是权利要求8、9或11所述的金属系筒材的制造方法中使用的背垫治具;且具备:所述背垫部;脚部,相对于所述背垫部的表面位于后方侧;及可变机构,使所述背垫部的表面与所述脚部的表面彼此间的长度可变。

技术总结

本发明的目的在于提供一种一体型的优质的金属系筒材,而不受使用金属系板材形成为筒形状时产生的压缩及拉伸的影响、筒形状的加工难易度的影响、以及金属系板材端面的加工精度的影响。本发明的金属系筒材的制造方法具有:步骤A,形成附狭缝的筒形状体,所述附狭缝的筒形状体具备至少1条狭缝,所述狭缝从包含至少1块金属系板材的筒身部的一端面延伸到另一端面;步骤B,形成附填充材料的筒形状体,所述附填充材料的筒形状体具备填充部,所述填充部以由填充材料填埋狭缝的长度方向整体的方式,使所述填充材料填充于狭缝;及步骤C,使具有探针的摩擦搅拌旋转工具中的至少探针插入到至少填充部,且实施FSP,由此将附填充材料的筒形状体的至少填充部改质,而获得具备FSP部的金属系筒材。系筒材。系筒材。

技术研发人员:阿野元贵 丸子智弘 宫泽智明 岩本祐一

受保护的技术使用者:株式会社古屋金属

技术研发日:2020.08.07

技术公布日:2022/3/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。