1.本发明涉及调整夹具以及调整方法,尤其涉及用于进行设置于车辆的传感器的安装部的位置调整的技术。

背景技术:

2.以往,已知有用于修正在汽车的车身上产生的变形的夹具。在专利文献1中公开了通过在变形后的钢板上熔接修补用的夹具并施加拉伸等的力,来修正钢板的变形。另外,在专利文献2中,公开了能够装配于车身的支柱绝缘子组件部的、对车身的变形进行修正的夹具。

3.现有技术文献

4.专利文献

5.专利文献1:日本实公昭63-47021号公报

6.专利文献2:日本特开2001-260826号公报

技术实现要素:

7.发明所要解决的问题

8.然而,近年来,有时在车辆的周围设置在自动驾驶控制或驾驶辅助控制等中使用的外界传感器。在设置有外界传感器的车辆中因碰撞等而在外界传感器的安装部产生了变形的情况下,外界传感器的检测范围有时会偏移。在这样的情况下,有时需要对产生的变形进行修正,但在上述现有技术中,有时外界传感器的安装部的位置调整需要时间,或者完成效果依赖于作业者的技能。

9.本发明提供一种容易地执行外界传感器的安装部的调整的技术。

10.用于解决问题的手段

11.根据本发明的一个方面,提供一种调整夹具,其特征在于,

12.所述调整夹具具备:

13.板状的固定部,其以能够装卸的方式固定于在车辆侧设置的传感器的安装部;延伸部,其设置为从所述固定部延伸;以及

14.悬吊部,其从所述延伸部悬吊。

15.另外,根据本发明的另一个方面,提供一种调整方法,其是使用了上述调整夹具的调整方法,其特征在于,

16.所述调整方法包括:

17.设定工序,在该设定工序中,对所述安装部的位置调整中的目标位置进行设定;

18.固定工序,在该固定工序中,将所述固定部固定于所述安装部;以及

19.调整工序,在该调整工序中,对所述调整夹具的位置进行调整,以使得在所述设定工序中设定的所述目标位置与由所述悬吊部示出的位置一致。

20.发明效果

21.根据本发明,能够容易地执行外界传感器的安装部的调整。

附图说明

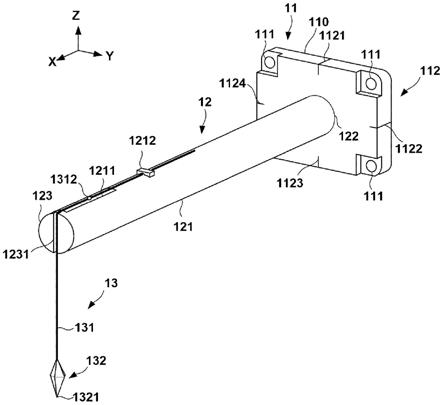

22.图1是表示一个实施方式所涉及的调整夹具的概要的立体图。

23.图2(a)是图1的调整夹具的主视图。图2(b)是图2(a)的a-a线剖视图。

24.图3是图1的调整夹具的俯视图。

25.图4是表示搭载于车辆的传感器单元的配置的例子的图。

26.图5是表示传感器单元的构成例以及传感器单元相对于车辆的安装例的图。

27.图6是表示使用了调整夹具的安装部的位置调整方法的流程图。

28.图7是用于对安装部的位置调整进行说明的俯视图。

29.图8是用于对安装部的位置调整进行说明的侧视图。

30.图9是表示安装部的安装位置调整的例子的流程图。

31.图10是表示延伸部的变形例的图。

32.附图标记说明

33.1:调整夹具;11:固定部;12:延伸部;13:悬吊部。

具体实施方式

34.以下,参照附图对实施方式进行详细说明。此外,以下的实施方式并非对权利要求书所涉及的发明进行限定,另外,在实施方式中说明的特征的组合未必全部都是发明所必须的。也可以对实施方式中说明的多个特征中的两个以上的特征任意地进行组合。另外,对相同或者同样的构成标注相同的附图标记,并省略重复的说明。

35.《夹具的构成(图1~图3)》

36.图1是表示一个实施方式所涉及的调整夹具1的概要的立体图。图2(a)是图1的调整夹具1的主视图。图2(b)是图2(a)的a-a线剖视图。图3是图1的调整夹具1的俯视图,是省略了一部分构成的图。此外,在图1中,调整夹具1以相对于后述的安装部311安装时的上下方向为z轴方向的方式示出。在以下的说明中,只要没有特别提及,则调整夹具1的上下方向表示z轴方向。

37.调整夹具1是用于对设置于车辆的传感器的安装部311(参照图5)的位置进行调整的夹具。调整夹具1具备固定部11、延伸部12以及悬吊部13。

38.(固定部)

39.固定部11是以能够装卸的方式固定于在车辆侧设置的传感器的安装部311的板状的部分。固定部11具有板状的主体110、形成于主体110的孔111以及对位部112。

40.主体110是划定固定部11的外形的构件。主体110例如由金属材料形成。另外,在本实施方式中,主体110由大致长方形的平板形成。

41.孔111在将固定部11固定于安装部311时用作螺栓孔。即,固定部11通过螺栓紧固而固定于安装部311。在本实施方式中,孔111形成于主体110的四个角。另外,在本实施方式中,在孔111的周围进行所谓的锪孔加工,由此降低螺栓紧固时的螺栓负荷。

42.对位部112被用作用于使固定部11相对于安装部311对位的标记。在本实施方式中,对位部112包括在主体110的前表面以及侧面的各边的中央形成的四个标记1121~

1124。标记1121~1124例如可以通过对主体110的表面进行切削而形成,也可以通过用油墨等对主体110进行着色而构成。在本实施方式中,在安装部311侧,在与对位部112对应的位置设置有标记3111~3114(参照图5)。在将固定部11固定于安装部311的状态下,通过使标记1121~1124与标记3111~3114对齐,能够使固定部11的中心位置与安装部311的中心位置对齐。另外,在本实施方式中,不仅在主体110的前表面,在侧面也形成有标记1121~1124。因而,与仅在主体110的前表面设置标记1121~1124的情况相比,能够抑制对位时的偏移,能够更准确地进行与安装部311侧的标记3111~3114的对位。

43.此外,在本实施方式中,为了能够使用对位部112进行相对于安装部311的固定部11的位置调整,孔111的直径设定为相对于螺栓直径宽松。例如,孔111的直径可以设定为1.2~1.5倍。

44.(延伸部)

45.延伸部12是作业者对安装部311的位置进行调整时所握持的部分,换言之作为对调整夹具1进行操作的操作部而发挥功能。延伸部12是设置为从固定部11的主体110的前表面延伸的部分。进一步而言,延伸部12从主体110的前表面的中心部分相对于前表面垂直地延伸。即,延伸部12设置为,在从正面观察调整夹具1的情况下,延伸部12的中心位置与主体110的中心位置一致。在本实施方式中,延伸部12为棒状的形状。更具体而言,延伸部12为圆棒形状。但是,延伸部12的形状没有限定。延伸部12包括圆柱状的主体部121、作为主体部121的一端且与固定部11连接的连接端部122、以及作为主体部121的与连接端部122相反侧的端部的前端部123。

46.主体部121构成延伸部12的外形。另外,主体部121包括用于对从延伸部12到悬吊部13的后述的重物132为止的铅垂方向的距离进行测定的刻度1211。另外,主体部121包括对从延伸部12到重物132为止的距离进行调整的距离调整部1212。关于这些构成将在后文中进行叙述。

47.连接端部122在本实施方式中熔接于固定部11的主体110。如上所述,在安装部311的位置调整时,作业者握持延伸部12并对安装部311施力,因此通过将连接端部122熔接于固定部11来确保它们的连接强度。

48.前端部123包括对线状构件131进行引导的引导部1231。

49.引导部1231对线状构件131进行引导,以使悬吊部13的后述的线状构件131通过前端部123的中心1232。在本实施方式中,引导部1231是在前端部123的前端面形成的槽。该槽在正面观察时通过前端部123的中心1232,并且跨越上下地形成于前端部123的前端面。如上所述,在本实施方式中,设置为在正面观察时延伸部12的中心位置与主体110的中心位置一致。因而,在将调整夹具1安装于安装部311的状态下,在从调整夹具1的正面观察的情况下,引导部1231对线状构件131进行引导,以使线状构件131通过安装部311的中心位置。

50.另外,在本实施方式中,引导部1231的槽的a-a线截面形状成为上下方向(z方向)的中央向延伸部12的前端侧突出的形状。换言之,引导部1231的槽的从侧方(y方向)对调整夹具1进行观察的情况下的截面被加工成三角截面。在此,在槽的截面形状为上下直线的形状的情况下,在安装调整夹具1时在前端部123朝向上方时,线状构件131从槽的下端铅垂地悬吊。即,从槽的中央到下端为止的部分与线状构件131产生干扰,有时线状构件131所悬吊的位置与前端部123的中心1232相比向 x方向偏移。在本实施方式中,通过将引导部1231的

槽的截面形状设为三角截面,能够抑制从槽的中央到下端为止的部分与线状构件131的干扰。因而,在将调整夹具1安装于安装部311的情况下,即使在延伸部12相对于地面而朝向上方的情况下,线状构件131也从槽的上下方向的中心点铅垂地悬吊。

51.(悬吊部)

52.悬吊部13是用于使延伸部12的位置与例如形成于地面的目标位置对齐的构成要素。进一步而言,悬吊部13用于通过使延伸部12的前端部123与利用后述的方法设定的目标位置对齐来进行安装部311的位置调整。悬吊部13有时被称为下摆。悬吊部13包括线状构件131和重物132。

53.线状构件131是用于悬吊重物132的构件。线状构件131跨越地配置于主体部121的上表面、前端部123的沿着引导部1231的部分、以及前端部123的下方。线状构件131例如可以是由金属线或其他纤维形成的线等。

54.在本实施方式中,线状构件131通过距离调整部1212进行安装,从而能够变更从前端部123垂下的部分的长度。具体而言,在线状构件131相对于距离调整部1212被固定的状态下,距离调整部1212被设置为能够沿着主体部121的轴向滑动。由此,当距离调整部1212滑动时,从前端部123垂下的部分的长度发生变化。此外,距离调整部1212的构成没有限定。例如,距离调整部1212也可以不相对于主体部121滑动,而能够切换线状构件131的固定及其解除。

55.另外,在线状构件131设置有用于读取在延伸部12设置的刻度1211的标记1312。例如,预先对从标记1312到重物132的前端部1321的距离进行规定,基于该规定的距离和标记1312所处的位置的刻度1211的读取值,计算出延伸部12的高度。

56.在本实施方式中,标记1312是固定于线状构件131的规定的位置的球状的构件。但是,标记1312的形状没有限定,例如,也可以是在与延伸部12的轴向交叉的方向(y方向)上延伸的棒状的形状。另外,也可以不对线状构件131安装其他构件,而将对线状构件131进行了着色等的部分作为标记1312。

57.重物132是用于通过重力使线状构件131从延伸部12铅垂地垂下的构件。重物132安装于线状构件131的一端。重物132例如可以由铁、铝或铅等金属形成。在本实施方式中,重物132是沿上下方向在一个方向上较长的八面体的形状,但重物132的形状能够适当变更。但是,通过在悬吊时使下侧的前端部1321为锐角的形状,能够容易地进行与设置于车辆的接地面等的目标位置的对位。

58.《外界传感器的构成以及配置例(图4~图5)》

59.图4是表示搭载于车辆3的传感器单元35的配置的例子的图。此外,在图4中,“前(fr)”、“后(rr)”、“左(l)”、“右(r)”、“上(up)”、“下(down)”以由驾驶员观察到的方向为依据。

60.在车辆3安装有传感器单元35作为对车辆3的周围的目标物进行检测、或对与目标物之间的距离进行测定的外界传感器。外界传感器可以是光学雷达(lidar:light detection and ranging)、毫米波雷达以及利用声波的声纳等,但在图4中示出了毫米波雷达的配置例。在图4中,示出了从驾驶席观察时设置于正面前方的传感器单元35和设置于左前方的传感器单元35。此外,传感器单元35不限于图4所示例的位置,能够适当地设置于右前方、侧方、后方等。

61.图5表示传感器单元35的构成例以及传感器单元35相对于车辆3的安装例。传感器单元35包括检测部351和托架352。此外,在图5中,为了对传感器单元35的构成进行说明,省略了用于将传感器单元35固定于安装部311的螺栓。

62.检测部351是毫米波雷达主体。检测部351包括实现雷达的功能的几个电子部件以及将检测结果向外部输出的连接器等。

63.托架352是用于将检测部351安装于安装部311的构件。托架352包括基部3520、保持部3521和孔3522。

64.基部3520是构成托架352的基座的平板状的部分。基部3520例如由铝等金属材料、树脂等形成。基部3520的平面部分的大小可以与固定部11的平面部分大致相等。此外,在基部3520,也可以如在调整夹具1的固定部11设置的对位部112那样,形成有用于相对于安装部311进行对位的标记等。

65.保持部3521将检测部351保持为装卸自如。作为保持部3521的构成,可以适当采用公知的技术,例如,保持部3521可以具有在检测部351位于保持位置的情况下将检测部351卡定的爪部等。另外,在保持部3521可以形成供检测部351的连接器通过的开口等。

66.孔3522用于将传感器单元35安装于安装部311。在本实施方式中,孔3522是螺栓孔,传感器单元35通过螺栓紧固而安装于车辆3的安装部311。孔3522以与调整夹具1的孔111相同的间隔设置于基部3520的四个角。即,调整夹具1以及传感器单元35能够安装于相同的安装部311。

67.接着,对传感器单元35向安装部311的安装方式进行说明。传感器单元35能够直接或间接地安装于构成车辆3的骨架的车身框架31等。在图5中,举例示出了传感器单元35直接安装于车辆3的车身框架31的情况。在本实施方式中,安装部311是在车辆3的车身框架31形成的平坦的安装面。例如,也可以在安装部311形成有切有内螺纹的螺栓孔(未图示),通过将螺栓经由孔3522拧入安装部311的螺栓孔而将传感器单元35固定于安装部311。另外,例如,也可以通过螺栓以及螺母将传感器单元35固定于安装部311。

68.另外,在本实施方式中,在安装部311,在与调整夹具1的对位部112对应的位置设置有标记3111~3114。具体而言,标记3111~3114设置为,在将标记3111~3114与标记1121~1124对齐的情况下,固定部11的中心位置与作为安装面的安装部311的中心位置一致。由此,能够更高精度地执行后述的调整夹具1对安装部311的位置调整。此外,在本实施方式中,安装部311的中心位置是四个螺栓孔的中心位置。

69.此外,安装部311的构成能够适当变更。例如,就安装部311而言,在安装传感器单元35时与基部3520对置的区域整体也可以不由平面构成。另外,在本实施方式中,就安装部311而言,对在车辆3的车身框架31形成有安装部311的情况进行了说明,但也可以在安装于车身框架31的托架等构件上形成安装部311。

70.《利用夹具的调整方法(图6~图8)》

71.图6是表示使用了调整夹具1的安装部311的位置调整方法的流程图。另外,图7是用于对安装部311的位置调整进行说明的俯视图。另外,图8是用于对安装部311的位置调整进行说明的侧视图。此外,在图7以及图8中,“前(fr)”、“后(rr)”、“左(l)”、“右(r)”、“上(up)”、“下(down)”以由驾驶员观察到的方向为依据。另外,图7以及图8作为一个例子示出了左前方的传感器单元35的安装部311的位置调整。此外,图7表示在后述的步骤s2(以下,

简记为s2。其他步骤也是同样的。)中将调整夹具1固定于安装部311后的状态,图8表示在s33中进行了悬吊部13的调整后的状态。

72.在例如因车辆3的碰撞等而在车身框架31等产生了变形的情况下,为了抑制传感器单元35的检测范围的偏移而执行使用了调整夹具1的位置调整。

73.在s1中,作业者进行目标位置设定。进一步而言,对安装部311的位置调整中的、重物132的前端部1321所示的位置的目标位置进行设定。在本实施方式中,以在下纵梁(side sill)32的下侧设于车辆3的左右前后的轮胎的车辆中央侧设置的千斤顶支点(jack point)33为基准来设定目标位置。

74.若叙述具体例,首先,作业者将通过与左前轮接近的千斤顶支点33的前后方向的中央位置33a、以及与右前轮接近的千斤顶支点33的前后方向的中央位置33b的直线设定为宽度方向基准线51。另外,作业者将通过与左右的前轮接近的千斤顶支点33的宽度方向的中央位置33c以及与左右的后轮接近的千斤顶支点33的宽度方向的中央位置33d的直线设定为前后方向基准线52。然后,作业者将位于距宽度方向基准线51为距离511且距前后方向基准线52为距离521的地点设定为水平方向的目标位置。例如,作业者在目标位置设置标记55。此外,距离511以及距离521可以基于安装部311在车辆3上的位置、角度、延伸部12的长度等来进行设定。

75.另外,作业者将通过左侧的前后的千斤顶支点33各自的下端的直线设定为上下方向基准线53。然后,将距上下方向基准线53为距离561的上下方向的位置(高度)设定为高度方向的目标位置56。距离561可以根据千斤顶支点33与安装部311的位置关系等预先决定。在此,从放置有车辆3的地面起到目标位置56为止的距离可以根据进行顶起、不进行顶起等作业的状况等而变化。因此,在本实施方式中,以上下方向基准线53为基准来设定目标位置56。

76.此外,所示例的目标位置的设定方法能够适当变更。例如,也可以将车辆3的千斤顶支点33以外的部位作为目标位置的设定的基准。但是,由于千斤顶支点33是车辆3中刚性比较高的部位,因此即使在车身框架31等产生需要进行安装部311的位置调整这样的变形的情况下,与其他部位相比,变形受到抑制的可能性也较高。因而,通过以千斤顶支点33为基准,能够确保位置调整的精度。

77.在s2中,作业者将调整夹具1固定。具体而言,通过螺栓紧固将调整夹具1的固定部11固定于安装部311。另外,在本实施方式中,在使设置于固定部11的对位部112的标记1121与安装部311侧的标记3111对齐的状态下将固定部11固定于安装部311。由此,在主体部121的轴向上观察,固定部11的中心位置与安装部311的中心位置一致。

78.在s3中,作业者进行安装部311的位置调整。图9是表示安装部311的安装位置调整的例子的流程图,表示s3的步骤的具体例。

79.在s31中,作业者为了进行安装部311的水平位置的调整而进行悬吊部13的调整。例如,作业者以在s2中将固定部11固定于安装部311的状态,通过距离调整部1212进行重物132的位置的调整,以使悬吊部13的重物132的前端部1321与设置有目标位置的标记55的面接触。

80.在s32中,作业者进行水平位置调整。作业者进行水平位置的调整,以使重物132的前端部1321与目标位置的标记55一致。例如,作业者通过握持延伸部12并对固定部11施力,

使固定有固定部11的安装部311位移而进行安装部311的水平调整。在图7的例子中,作业者向箭头57的方向施力。

81.在s33中,作业者为了进行安装部311的上下方向的位置(高度)的调整而进行悬吊部13的调整。若叙述一个例子,首先,计算出从上下方向基准线53起到延伸部12的前端部123为止的距离h1。例如,作业者通过使用了激光式的测距传感器、游标卡尺或者标尺等的公知的方法,对从延伸部12的前端部123起到地面为止的距离h2、以及从上下方向基准线53起到地面为止的距离h3进行测定,并根据它们的差值求出距离h1。接着,根据从上下方向基准线53起到高度方向的目标位置56为止的距离561和距离h1,求出当前的高度与目标的高度之差δh。即,差δh也可以说是从当前的安装部311的目标高度起的偏移。然后,通过距离调整部1212,使线状构件131的悬吊的部分的长度移动差δh的量。在图8的例子中,通过到s32为止的步骤,从前端部1321与目标位置的标记55接触的状态起,在箭头58的方向上使线状构件131的从延伸部12悬吊的部分的长度缩短差δh的量。

82.在s34中,作业者进行高度调整。作业者进行高度调整,以使重物132的前端部1321与目标位置的标记55一致。例如,作业者通过握持延伸部12并对固定部11施力,使固定有固定部11的安装部311位移而进行安装部311的高度调整。在图8的例子中,作业者通过从图中所示的状态起对调整夹具1向下方向施力来进行调整以使前端部1321与标记55的接地面接触。

83.如以上说明的那样,根据本实施方式,通过使用调整夹具1使重物132的前端部1321与目标位置的标记55对齐,能够进行安装部311的调整。因而,能够容易地执行传感器单元35那样的外界传感器的安装部的调整。

84.《其他实施方式》

85.图10是表示延伸部12的前端部的变形例的图。在图10的变形例中,延伸部12的前端部92的构成与上述实施方式的前端部123的构成不同。以下,对与上述实施方式相同的构成标注相同的附图标记并省略说明。

86.在图10的例子中,在延伸部12的前端部92的端面形成有用作引导部的槽部921。另外,在固定部11固定于安装部311的状态下在延伸部12的轴向上观察时,槽部921包括从前端部92的上端起形成至中心的上侧部分9211和在上侧部分9211的下侧形成为宽度比上侧部分9211宽的下侧部分9212。

87.在图10所示的变形例中,从前端部92的上端起到中心为止,通过上侧部分9211对线状构件131进行引导。另一方面,通过从前端部92的中心起将下侧的下侧部分9212形成为宽幅,即使在调整夹具1倾斜的状态下,线状构件131也从前端部92的中心起向正下方垂下。在此,调整夹具1构成为,在延伸部12的轴向上观察时,前端部92的中心与固定部11的中心一致。因而,在图10所示的变形例中,即使在调整夹具1倾斜的状态下,也能够高精度地对从固定部11的中心起到地面为止的高度进行调整。

88.此外,下侧部分9212的形状等能够适当变更。另外,在图10所示的例子中,下侧部分9212朝向下方呈扇状扩展,但也可以采用扇状的部分的扩展方式更窄或更宽的构成。

89.另外,在上述实施方式或图10的变形例中,对线状构件131进行引导的引导部是形成于前端部123或前端部92的槽,但引导部的构成不限于此。例如,引导部也可以是设置于延伸部12的前端面的凸状的部分。

90.另外,在上述实施方式中,延伸部12的外形形状为圆棒形状,但延伸部12的外形形状能够适当变更。例如,延伸部12也可以是截面为多边形的棒形状。另外,延伸部12的粗细也可以根据部位而变化。另外,为了容易对调整夹具1进行操作,也可以设置凹凸、凸缘状的部分。

91.《实施方式的总结》

92.上述实施方式至少公开以下的调整夹具以及调整方法。

93.1、上述实施方式的调整夹具(例如1)具备:

94.板状的固定部(例如11),其以能够装卸的方式固定于在车辆侧设置的传感器的安装部;

95.延伸部(例如12),其设置为从所述固定部延伸;以及

96.悬吊部(例如13),其从所述延伸部悬吊。

97.根据该实施方式,能够通过具备悬吊部的调整夹具来进行外界传感器的安装部的位置调整,因此能够容易地执行外界传感器的安装部的调整。

98.2、根据上述实施方式,

99.所述悬吊部包括安装于所述延伸部的线状构件(例如131)和安装于所述线状构件的一端的重物(例如132),

100.所述延伸部包括距离调整部(例如1212),所述距离调整部以能够对从所述延伸部起到所述重物为止的距离进行调整的方式对所述线状构件进行保持。

101.根据该实施方式,能够变更从所述延伸部起到所述重物为止的距离,因此能够提高安装部的高度方向的对位的精度。

102.3、根据上述实施方式,

103.所述延伸部包括刻度(例如1211),所述刻度用于对所述重物在铅垂方向上距所述延伸部的距离进行测定,

104.在所述线状构件设置有用于读取所述刻度的标记(例如1312)。

105.根据该实施方式,通过标记以及刻度,能够掌握从悬吊部的延伸部悬吊的部分的长度。

106.4、根据上述实施方式,

107.所述固定部具有能够相对于所述安装部进行对位的对位部(例如112)。

108.根据该实施方式,能够提高位置调整的精度。

109.5、根据上述实施方式,

110.所述悬吊部包括安装于所述延伸部的线状构件(例如131)和安装于所述线状构件的一端的重物(例如132),

111.所述延伸部为棒状的形状,

112.所述延伸部包括引导部(例如1231),所述引导部对所述线状构件进行引导,以使所述线状构件通过与连接于所述固定部的连接端部(例如122)相反侧的前端部(例如123)的中心。

113.根据该实施方式,线状构件从在轴向观察的情况下与安装部的中心一致的前端部的中心向正下方悬吊,因此能够提高位置调整的精度。

114.6、根据上述实施方式,

115.所述引导部是形成于所述前端部的槽部(例如921),

116.在所述固定部固定于所述安装部的状态下观察,所述槽部包括从所述前端部的上端起形成至所述中心的第一部分(例如9211)和在所述第一部分的下侧形成为宽度比所述第一部分宽的第二部分(例如9212)。

117.根据该实施方式,即使在固定部11倾斜的状态下,悬吊部的重物也示出前端部的中心的正下方,因此能够提高位置调整的精度。

118.7、根据上述实施方式,

119.所述延伸部熔接于所述固定部。

120.根据该实施方式,延伸部能够牢固地固定于固定部。

121.8、上述实施方式的调整方法包括:

122.设定工序(例如s1),在该设定工序中,对所述安装部的位置调整中的目标位置进行设定;

123.固定工序(例如s2),在该固定工序中,将所述固定部固定于所述安装部;以及

124.调整工序(例如s3),在该调整工序中,对所述调整夹具的位置进行调整,以使得在所述设定工序中设定的所述目标位置与由所述悬吊部示出的位置一致。

125.根据该实施方式,能够通过具备悬吊部的调整夹具来进行外界传感器的安装部的位置调整,因此能够容易地执行外界传感器的安装部的调整。

126.本发明不限于上述的实施方式,可以在本发明的主旨的范围内进行各种变形、变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。