1.本发明涉及一种多孔金属基复合材料的制备方法。

背景技术:

2.多孔材料由于其出色的抗冲击载荷和防振动能力被广泛的应用于军事等重要领域,多孔材料从发展至今已经由传统的泡沫金属逐渐过渡到多孔金属基复合材料,多孔金属基复合材料较传统的泡沫金属具有更好的综合性能,峰值应力和吸能能力大幅度提高。多孔复合材料的增强体中金属空心球强度高,但是其密度也较大,与之相比,陶瓷空心球的强度低于金属空心球,但是其密度明显小于金属空心球,因此制备的多孔复合材料的密度很低,质轻可以被用于对重量严格限制的领域。

3.陶瓷空心球中空心玻璃微珠空心球(空心玻璃微珠)的几何形状接近正球形,孔壁无缺陷,密度小,制备的复合材料的吸能能力较高。空心玻璃微珠本身的强度受到壁厚的严格影响,其强度随着壁厚的增加而增加,但是当其壁厚增加会影响空心球的孔隙率,导致复合材料的孔隙率下降,从而使得复合材料的吸能能力下降,因此开发出一种能够提高空心玻璃微珠的强度同时不显著影响其孔隙率的方法具有重要的意义。同时采用空心玻璃微珠制备多孔复合材料过程中空心玻璃微珠容易破碎,导致制备的复合材料的孔隙率下降,从而导致复合材料的吸能效果下降的问题。

技术实现要素:

4.本发明为了解决空心玻璃微珠壁厚增加会影响所制备的多孔复合材料的孔隙率下降,和采用空心玻璃微珠制备多孔复合材料过程中空心玻璃微珠容易破碎的问题,提出一种具有双壁核壳结构空心玻璃微珠的多孔金属基复合材料的制备方法。

5.本发明具有双壁核壳结构空心玻璃微珠的多孔金属基复合材料的制备方法按照以下步骤进行:

6.一、称料:称取空心玻璃微珠和金属基体;称取前利用漂浮法对空心玻璃微珠进行选取,随后进行烘干;漂浮法对空心玻璃微珠进行选取时,将空心玻璃微珠粉末置于去离子水或者酒精溶液中,选取漂浮的空心玻璃微珠。采用漂浮法在去离子水或者酒精溶液中对空心玻璃微珠进行筛选,保证了复合材料中空心玻璃微珠的完整性。

7.所述空心玻璃微珠的平均粒径为20μm~80μm;

8.所述空心玻璃微珠的壁厚半径比(r/r)为0.043~0.064;

9.所述金属基体为al-3mg(mg的质量分数为3%),al-6mg或al-9mg;

10.所述烘干的温度为80~120℃;

11.所述金属基体的体积为空心玻璃微珠堆积时颗粒间空隙体积;金属基体足以填充空心玻璃微珠堆积时颗粒间空隙。

12.二、预热和金属基体制备:将步骤一得到的空心玻璃微珠置于带模具内,然后将模

具转移至加热炉中进行预热,得到预制体;在保护气氛下,将步骤一称取的金属基体加热至熔点以上300~400℃,得到熔融态的金属基体;

13.所述预热工艺为:将空心玻璃微珠从室温加热至金属基体的熔点以下50~100℃并保温;

14.所述保温时间为4~8h;

15.所述保护气氛为氮气、氩气或氦气;

16.三、液态金属浸渗:

17.将步骤二中所得的预制体置于压力机台面上,将熔融态的金属基体倒入模具内空心玻璃微珠的上面,进行压力浸渗。

18.所述压力浸渗时压力为5~30mpa,此时的浸渗的速度为0.5~2mm/s,熔融态的金属完全浸渗到混合粉体中,冷却至室温,最后脱模;

19.所述冷却速度为5~15℃/min。

20.本发明具备以下有益效果:

21.1、本发明通过选择含有金属镁的成分的金属基体,在浸渗过程中改善了空心玻璃微珠与金属基体铝之间的润湿性,成功制备复合材料。同时通过设计基体中的金属镁的成分,调控金属镁与空心玻璃微珠进行反应,使得在空心玻璃微珠的表面生成了mgal2o4层,反应原理为:2al

(l)

mg

(l)

2sio

2(s)

→

mgal2o

4(s)

2si

(s)

(3-1)

△g850

℃=-448kj/mol。mgal2o4层为壳,空心玻璃微珠为核,构成双壁核壳结构,外层mgal2o4层的强度高达3300mpa,显著高于空心玻璃微珠的强度,可以延缓玻璃微珠的破碎,从而使得空心玻璃微珠的承载能力提升,制备的复合材料中空心玻璃微珠保持完整,提高了复合材料的性能。所制备的复合材料的峰值应力最高达到151.3mpa,吸能能力62.8mj/cm3,比吸能能力44.9j/g。

22.2、本发明方法低成本,工艺方法简单,易操作,适合大批量的制备;并且mg元素的添加可以增加金属基体的流动性,同时改善玻璃微珠与al基体之间的润湿性,为制备大块体材料提供前提条件,使得本发明适合大块体多孔复合材料的制备,易于实现产业化生产及应用。

23.3、本发明设计基体合金中金属镁的成分,金属镁与空心玻璃微珠发生反应生成双壁结构的同时生成si,si固溶在基体合金中,起到固溶强化的作用,使得基体得到了强化。

附图说明

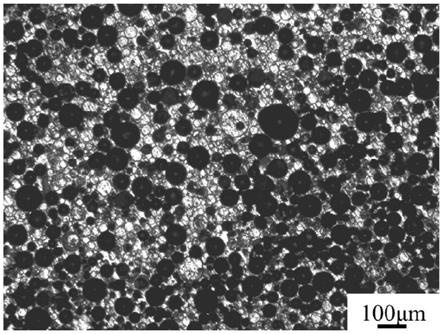

24.图1为实施例1中所得的具有双壁核壳结构的多孔金属基复合材料组织图片;

25.图2为实施例1中所得的具有双壁核壳结构的多孔金属基复合材料的准静态压缩性能对比图;

26.图3实施例1中所得的具有双壁核壳结构的多孔金属基复合材料的核壳结构扫描图。

具体实施方式

27.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

28.具体实施方式一:本实施方式具有双壁核壳结构空心玻璃微珠的多孔金属基复合

材料的制备方法按照以下步骤进行:

29.一、称料:称取空心玻璃微珠和金属基体;称取前利用漂浮法对空心玻璃微珠进行选取,随后进行烘干;漂浮法对空心玻璃微珠进行选取时,将空心玻璃微珠粉末置于去离子水或者酒精溶液中,选取漂浮的空心玻璃微珠。采用漂浮法在去离子水或者酒精溶液中对空心玻璃微珠进行筛选,保证了复合材料中空心玻璃微珠的完整性。

30.所述金属基体为al-3mg(mg的质量分数为3%),al-6mg或al-9mg;

31.所述金属基体的体积为空心玻璃微珠堆积时颗粒间空隙体积;金属基体足以填充空心玻璃微珠堆积时颗粒间空隙。

32.二、预热和金属基体制备:将步骤一得到的空心玻璃微珠置于带模具内,然后将模具转移至加热炉中进行预热,得到预制体;在保护气氛下,将步骤一称取的金属基体加热至熔点以上300~400℃,得到熔融态的金属基体;

33.所述预热工艺为:将空心玻璃微珠从室温加热至金属基体的熔点以下50~100℃并保温;

34.三、液态金属浸渗:

35.将步骤二中所得的预制体置于压力机台面上,将熔融态的金属基体倒入模具内空心玻璃微珠的上面,进行压力浸渗;

36.所述压力浸渗时压力为5~30mpa,此时的浸渗的速度为0.5~2mm/s,熔融态的金属完全浸渗到混合粉体中,冷却至室温,最后脱模。

37.本实施方式具备以下有益效果:

38.1、本实施方式通过选择含有金属镁的成分的金属基体,在浸渗过程中改善了空心玻璃微珠与金属基体铝之间的润湿性,成功制备复合材料。同时通过设计基体中的金属镁的成分,调控金属镁与空心玻璃微珠进行反应,使得在空心玻璃微珠的表面生成了mgal2o4层,反应原理为:2al

(l)

mg

(l)

2sio

2(s)

→

mgal2o

4(s)

2si

(s)

(3-1)

△g850

℃=-448kj/mol。mgal2o4层为壳,空心玻璃微珠为核,构成双壁核壳结构,外层mgal2o4层的强度高达3300mpa,显著高于空心玻璃微珠的强度,可以延缓玻璃微珠的破碎,从而使得空心玻璃微珠的承载能力提升,制备的复合材料中空心玻璃微珠保持完整,提高了复合材料的性能。所制备的复合材料的峰值应力最高达到151.3mpa,吸能能力62.8mj/cm3,比吸能能力44.9j/g。

39.2、本实施方式方法低成本,工艺方法简单,易操作,适合大批量的制备;并且mg元素的添加可以增加金属基体的流动性,同时改善玻璃微珠与al基体之间的润湿性,为制备大块体材料提供前提条件,使得本实施方式适合大块体多孔复合材料的制备,易于实现产业化生产及应用。

40.3、本实施方式设计基体合金中金属镁的成分,金属镁与空心玻璃微珠发生反应生成双壁结构的同时生成si,si固溶在基体合金中,起到固溶强化的作用,使得基体得到了强化。

41.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一所述空心玻璃微珠的平均粒径为20μm~80μm。

42.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一所述空心玻璃微珠的壁厚半径比(r/r)为0.043~0.064。

43.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一所述烘干的温度为80~120℃。

44.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二所述预热工艺为:将空心玻璃微珠从室温加热至金属基体的熔点以下80℃并保温。

45.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤二所述保温时间为4~8h。

46.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤二所述保护气氛为氮气、氩气或氦气。

47.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤三所述压力浸渗时压力为20mpa,此时的浸渗的速度为0.5~2mm/s,熔融态的金属完全浸渗到混合粉体中,冷却至室温,最后脱模。

48.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤三所述压力浸渗时压力为10mpa,此时的浸渗的速度为0.5~2mm/s,熔融态的金属完全浸渗到混合粉体中,冷却至室温,最后脱模。

49.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤三所述冷却速度为5~15℃/min。

50.实施例1:

51.本实施例具有双壁核壳结构空心玻璃微珠的多孔金属基复合材料的制备方法按照以下步骤进行:

52.一、称料:按体积分数称取60%的空心玻璃微珠和40%的金属基体,称取空心玻璃微珠和金属基体,称取前利用漂浮法对空心玻璃微珠进行选取,随后进行烘干;40%的金属基体为空心玻璃微珠堆积时颗粒间空隙体积,40%的金属基体足以填充空心玻璃微珠堆积时颗粒间空隙。

53.所述空心玻璃微珠的平均粒径为40μm;

54.所述空心玻璃微珠的壁厚半径比(r/r)为0.052;

55.所述金属基体为al-3mg(al-3mg中mg的质量分数为3%);

56.所述烘干的温度为80℃;

57.二、预热和金属基体制备:将步骤一得到的空心玻璃微珠置于带模具内,然后将模具转移至加热炉中进行预热,得到预制体;在保护气氛下,将步骤一称取的金属基体加热至970℃,得到熔融态的金属基体;

58.所述预热工艺为:将空心玻璃微珠从室温加热至600℃并保温;

59.所述保温时间为6h;

60.所述保护气氛为氮气;

61.三、液态金属浸渗:

62.将步骤二中所得的预制体置于压力机台面上,将熔融态的金属基体倒入模具内空心玻璃微珠的上面,进行压力浸渗。

63.所述压力浸渗时压力为5mpa,此时浸渗的速度为0.5mm/s,熔融态的金属完全浸渗到混合粉体中,冷却至室温,最后脱模;

64.所述冷却速度为10℃/min。

65.图1为实施例1中所得的具有双壁核壳结构的多孔金属基复合材料组织图片;图1能够看出,实施例1中所得的多孔金属基复合材料中空心玻璃微珠大部分保持完整没有破碎,破碎比例小于2%;

66.图2为实施例1中所得的具有双壁核壳结构的多孔金属基复合材料的准静态压缩性能对比图;图中曲线a为实施例1得到的多孔铝基复合材料,b为玻璃微珠/al复合材料。

67.图3为实例1中所得的具有双壁核壳结构的多孔金属基复合材料的核壳结构扫描图;

68.经检测,实施例1中所得的多孔金属基合材料的体积分数为63.2%,复合材料的密度为1.22g/m3,峰值应力为110.5mpa,吸能能力为51.2mj/cm3,比吸能能力为42.0j/g,提高了68.4%。

69.实施例2:

70.本实施例具有双壁核壳结构空心玻璃微珠的多孔金属基复合材料的制备方法按照以下步骤进行:

71.一、称料:按体积分数称取60%的空心玻璃微珠粉末和40%的金属基体;称取前利用漂浮法对空心玻璃微珠进行选取,随后进行烘干;

72.所述空心玻璃微珠的平均粒径为40μm;

73.所述空心玻璃微珠的壁厚半径比(r/r)为0.043;

74.所述金属基体为al-6mg;

75.所述烘干的温度为100℃;

76.二、预热和金属基体制备:将步骤一得到的空心玻璃微珠置于带模具内,然后将模具转移至加热炉中进行预热,得到预制体;在保护气氛下,将步骤一称取的金属基体加热至980℃,得到熔融态的金属基体;

77.所述预热工艺为:将空心玻璃微珠从室温加热至610℃并保温;

78.所述保温时间为4h;

79.所述保护气氛为氮气;

80.三、液态金属浸渗:

81.将步骤二中所得的预制体置于压力机台面上,将熔融态的金属基体倒入模具内空心玻璃微珠的上面,进行压力浸渗。

82.所述压力浸渗工艺为:压力为10mpa,熔融态的金属完全浸渗到混合粉体中,冷却至室温,最后脱模;

83.所述冷却速度为10℃/min。

84.经检测,实施例2制备的多孔金属基复合材料的体积分数为63.0%,密度为1.17g/m3,峰值应力为102.1mpa,吸能能力为48.6mj/cm3,比吸能能力为41.5j/g。

85.实施例3:

86.本实施例具有双壁核壳结构空心玻璃微珠的多孔金属基复合材料的制备方法按照以下步骤进行:

87.一、称料:按体积分数称取60%的空心玻璃微珠粉末和40%的金属基体;称取前利用漂浮法对空心玻璃微珠进行选取,随后进行烘干;

88.所述空心玻璃微珠的平均粒径为40μm;

89.所述空心玻璃微珠的壁厚半径比(r/r)为0.064;

90.所述金属基体为al-6mg;

91.所述烘干的温度为120℃;

92.二、预热和金属基体制备:将步骤一得到的空心玻璃微珠置于带模具内,然后将模具转移至加热炉中进行预热,得到预制体;在保护气氛下,将步骤一称取的金属基体加热至1000℃,得到熔融态的金属基体;

93.所述预热工艺为:将空心玻璃微珠从室温加热至580℃并保温;

94.所述保温时间为6h;

95.所述保护气氛为氮气;

96.三、液态金属浸渗:

97.将步骤二中所得的预制体置于压力机台面上,将熔融态的金属基体倒入模具内空心玻璃微珠的上面,进行压力浸渗。

98.所述压力浸渗工艺为:压力为5mpa,熔融态的金属完全浸渗到混合粉体中,冷却至室温,最后脱模;

99.所述冷却速度为5℃/min。

100.经检测,实施例3制备的多孔金属基复合材料的体积分数为56.8%,密度为1.40g/m3,峰值应力为151.3mpa,吸能能力为62.8mj/cm3,比吸能能力为44.9j/g。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。