1.本发明涉及废钢冶炼技术领域,具体为一种废钢打包块及其制造方法、炼钢方法。

背景技术:

2.随着国内废钢积蓄量的增加,未来3~5年,我国将迎来废钢应用的攀升期。我国废钢资源总量将非常充裕。工信部出台的《钢铁行业政策调整计划》:到2025年要把废钢应用比例提高到30%。对于钢厂而言,由于铁矿石、焦炭和废钢价格都在上涨,因此钢铁企业只能去寻求两者比例间的平衡点,提高生产率,降低生产成本,增加经济效益。当前,国内外的专家开展了大量的转炉利用废钢的研究工作。但相关的理论研究较少。为提高钢铁生产过程的废钢比,陈林权教授对废钢在铁水、钢水中的熔化进行了理论计算和分析,并进行实地验证。废钢在铁水中的熔化过程铁水温度通常在1250℃~1500℃,而废钢的熔点在1500℃以上。因废钢的熔点高于铁水的温度,根据废钢熔化的热力学模型及试验,认为废钢在铁水中的熔化过程如下:熔化初期,废钢与铁水的温差大,铁水在废钢表面发生凝固,形成凝固层;随着时间的延长,而废钢温度升高,表面的凝固层开始熔化;铁水中碳向废钢表面传质,形成渗碳层;废钢温度继续升高,废钢表面碳含量增加,熔点降低;当废钢表面渗碳层的熔点低于熔池温度时,废钢熔化形成液态。然后废钢表面重复凝固

→

渗碳

→

熔化,直至废钢全部熔化。所以废钢在铁水中熔化的限制环节是废钢表面的碳的传质。

3.废钢初始温度对废钢熔化的影响通过铁碳平衡图查得,1400℃时,两相区固相碳质量分数0.6%,两相区液体碳质量分数2.05%,熔池中碳质量分数4.3%。废钢在铁水中的熔化过程无搅拌,根据文献取液体中碳的传质系数7

×

10-5m/s,界面迁移速率=0.109mm/s。取每块废钢的当量直径为50mm,则废钢完全熔化需要~8min左右,计算结果也得到了实践的验证。根据公式分别计算温度为1300℃和1400℃,当量直径为50mm,70mm,90mm的废钢块的熔化时间,其结果如图1所示。

4.由图1可知,渗碳对废钢熔化的影响远大于传热的影响,且废钢的熔点高于铁水初始温度,所以将废钢在铁水中的熔化过程分为两个阶段:1)废钢吸热升温;2)渗碳熔化。第一阶段,铁包接铁后废钢吸热升温,而铁水放热降温,其临界状态为铁水和废钢达到热平衡状态,铁水和废钢温度相同。此时的温度作为第二阶段渗碳的开始温度。根据上述计算可知,渗碳开始温度越高,越有利于废钢的熔化。以100t铁水和10t废钢,铁水初始温度1450℃,废钢当量直径为50mm,根据公式计算不同废钢初始温度下的平衡温度作图,如图2。

5.由图2可知,随着废钢初始温度的升高,废钢和铁水界面层的平衡温度升高,两相区的固相碳质量分数降低,碳传质的驱动力增加,所以有利于废钢的熔化。当废钢25℃时,平衡温度达到1340℃,熔化速度为0.07mm/s,废钢的熔化时间~13min;当废钢预热温度达到800℃时,平衡温度达到1400℃,熔化速度为0.11mm/s,废钢的熔化时间~8min,废钢熔化时间缩短~5min左右。

6.结论:

7.(1)废钢预热有利于废钢在铁水中的熔化。当废钢25℃时,废钢的熔化时间为~

13min;当废钢预热温度达到800℃时,废钢的熔化时间为~8min,废钢熔化时间缩短~5min左右。

8.(2)铁水温度越高,熔化时间越短。在1300℃和1400℃时,废钢的熔化速率分别时~0.05mm/s和~0.11mm/s。

9.(3)在转炉高废钢比(30%以上)的情况下,根据热量平衡,其热量补偿方式可以通过燃料燃烧进行热补偿(废钢预热)。

10.废钢做成打包块,便于贮藏、运送及投炉收回再利用,而且损耗极低,是废钢加工的有效方式,但废钢打包块体积较大,内部密实,不利于传热、传质、传导、对流、辐射。

11.本发明针对现有的工艺予以研究改良,提供一种废钢打包块及其制造方法、炼钢方法,以期达到更具有实用价值性的目的。

技术实现要素:

12.(一)解决的技术问题

13.针对现有技术的不足,本发明提供了一种废钢打包块及其制造方法、炼钢方法,解决了废钢冶炼中废钢难以熔化的问题,特别在废钢所占比例较大的情况。

14.(二)技术方案

15.在废钢打包块内部填充燃料,并形成通孔结构,能改善打包块在炼钢炉的传热、传质、传导、对流、辐射,有利于熔化,同时在包块内部这个局部区域内碳含量比铁水高很多,利于废钢表面碳的传质,强化渗碳,另外由于转炉内氧气是以超音速喷出,若往转炉直接喷吹燃料,则燃料与废钢是分离的,不能像打包块内填充燃料这样,能固存在废钢附近。所以打包块内填充燃料并做成中空的结构,非常有利于传热、传质、传导、对流、辐射,加快废钢熔化,提高废钢用量。具体方案如下:

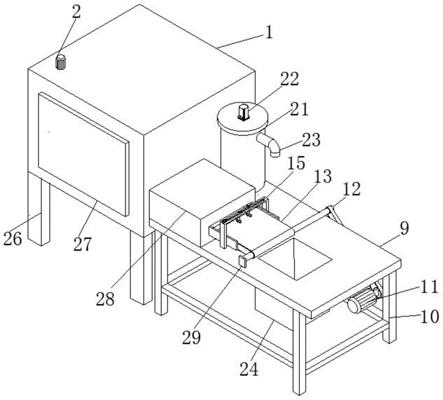

16.为实现以上目的,本发明通过以下技术方案予以实现:一种废钢打包块,包括废钢打包块,所述废钢打包块由废钢与燃料制成,所述废钢打包块上开设有孔,所述废钢打包块内设置有燃料。

17.优选的,所述燃料至少为焦粉、煤粉、焦油、硅中的一种。

18.优选的,所述燃料与废钢的质量比为0~0.05378。

19.优选的,所述孔数量至少为一个。

20.优选的,所述孔为通孔、盲孔中的一种。

21.优选的,所述孔的形状至少为圆柱形、方形、锥形、多边形中的一种。

22.一种废钢打包块的制作方法,包括如下步骤:

23.步骤一:将废钢与燃料加入金属打包机;

24.步骤二:启动金属打包机,将废钢与燃料压制为废钢打包块。

25.一种废钢打包块的炼钢方法,包括如下步骤:

26.步骤一:在炼钢炉中加入废钢打包块;

27.步骤二:在炼钢炉中加入钢水。

28.优选的,所述废钢打包块占钢水与废钢打包块总质量比为25%~100%。

29.(三)有益效果

30.本发明提供了一种废钢打包块及其制造方法、炼钢方法。具备以下有益效果:

31.该废钢打包块及其制造方法、炼钢方法,通过将废钢打包块内增加燃料,并且在废钢打包块上开孔的方式,有效提高废钢打包块的换热面积,以及熔化的能量供应,从而进一步提高废钢冶炼中废钢的添加比例,在废钢冶炼中提高了废钢的回收率。

附图说明

32.图1为1300℃和1400℃条件下不同废钢尺寸的熔化时间示意图;

33.图2为不同初始温度对废钢熔化的影响示意图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.以下实施例中焦炭的发热元素c含量为85%,煤粉的发热元素c含量为65%,焦油的发热元素c含量为60%,太阳能多晶硅固废的发热元素si含量为99%;钢水温度为1650℃、热平衡温度为1600℃、废钢的初始温度为25℃。在废钢被压制为废钢打包块前将足量(满足废钢熔化及增碳需求的)的燃料加入金属打包机中一同压制,废钢打包块的压制尺寸为1m*1m*1m,孔直径至少为10cm,打孔深度至少为25cm。

36.实施例1.1:废钢打包块与废钢打包块和钢水的质量比为100%,冶炼低碳钢(碳含量为0.15%),燃料为焦炭

37.1.1.1废钢熔化所需焦炭量:

38.根据热平衡计算公式:

39.q

吸

=q

放

#(1)

40.q

吸

=c

废钢m废钢

δt m

废钢

x#(2)

[0041][0042]

碳的氧化放热方程式如下:

[0043]

2c o2=2co 10949.1kj/kg#(4)

[0044]

c o2=co2 34521.0kj/kg#(5)

[0045]

(1)~(5)式中,q

吸

为废钢熔化所需要吸收的热量,kj;q

放

为废钢熔化所需燃料放出的热量,kj;c

废钢

为废钢的比热容,0.7kj/(kg

·

℃);m

废钢

为废钢的质量,kg;δt为废钢熔化前后的温度差,℃;x为废钢的熔化潜热,272kj/kg;ωc为燃料中碳元素的含量,%;m

燃料1

即待求量,为废钢熔化所需燃料的质量,kg;另外,在转炉炼钢过程c元素的氧化由(4)式的不完全燃烧(占90%)和(5)式的完全燃烧(占10%)组成;其中q

co

为1kg的c氧化成co所放出的热量,kj/kg;q

co2

为1kg的c氧化成co2所放出的热量,kj/kg。

[0046]

取废钢的比热容c

废钢

为0.7kj/(kg

·

℃),废钢的质量m

废钢

为1000kg,废钢熔化前后的温度差δt为(1600-25)℃,废钢的熔化潜热x为272kj/kg,焦炭中碳含量ωc为85%,q

co

为10949.1kj/kg,为34521.0kj/kg。

[0047]

代入公式,得:

[0048]

0.7kj/(kg

·

℃)*1000kg*(1600-25)℃ 1000kg*272kj/kg=10949.1kj/kg*m

燃料1

*

85%*90% 34521.0kj/kg*m

燃料1

*85%*10%

[0049][0050]

计算得:m

燃料1

≈121.53kg.

[0051]

1.1.2废钢增碳所需焦炭量:

[0052]

根据物质守恒原理:

[0053]m燃料2

×

ωc=(ω

终-ω

初

)

×m废钢

#(6)

[0054]

式中,m

燃料2

为废钢增碳所需燃料的质量,kg;ωc为燃料中碳元素的含量,%;ω

终

为废钢在高炉熔化成钢水的碳含量,%;ω

初

为废钢的初始碳含量,%;m

废钢

为废钢的质量,kg。

[0055]

取焦炭中碳含量ωc为85%,冶炼终点钢水的碳含量ω

终

为0.15%,废钢的初始碳含量ω

初

为0.1%,废钢的质量m

废钢

为1000kg。

[0056]

代入公式,得:

[0057]m燃料2

*85%=(0.15%-0.1%)*1000kg

[0058]

计算得:m

燃料2

≈0.59kg.

[0059]

1.1.3废钢升温至钢水所需焦炭量:

[0060]

根据(1)到(6)式,可得废钢到钢水所需的燃料量:

[0061]m燃料

=m

燃料1

m

燃料2

#(7)

[0062]

式中,m

燃料

为废钢到钢水所需燃料的质量,kg;m

燃料1

为废钢熔化所需燃料的质量,kg;m

燃料2

为废钢增碳所需燃料的质量,kg。

[0063]

将m

燃料1

≈121.53kg和m

燃料2

≈0.59kg代入公式,得:

[0064]m燃料

=121.53kg 0.59kg

[0065]

计算得:m

燃料

≈122.12kg.

[0066]

总结:1t废钢升温至1600℃钢水所需的焦炭量约为122kg.

[0067]

实施例1.2:废钢打包块与废钢打包块和钢水的质量比为100%,冶炼中碳钢(碳含量为0.35%),燃料为煤粉

[0068]

1.2.1废钢熔化所需煤粉量:

[0069]

根据(1)~(5)式,这里取废钢的比热容c

废钢

为0.7kj/(kg

·

℃),废钢的质量m

废钢

为1000kg,废钢熔化前后的温度差δt为(1600-25)℃,废钢的熔化潜热x为272kj/kg,煤粉中碳含量ωc为65%,q

co

为10949.1kj/kg,为34521.0kj/kg。

[0070]

代入公式,得:

[0071]

0.7kj/(kg

·

℃)*1000kg*(1600-25)℃ 1000kg*272kj/kg=10949.1kj/kg*m

燃料1

*65%*90% 34521.0kj/kg*m

燃料1

*65%*10%

[0072]

计算得:m

燃料1

≈158.92kg.

[0073]

1.2.2废钢增碳所需煤粉量:

[0074]

根据(6)式,取煤粉中碳含量ωc为65%,冶炼终点钢水的碳含量ω

终

为0.35%,废钢的初始碳含量ω

初

为0.1%,废钢的质量m

废钢

为1000kg。

[0075]

代入公式,得:

[0076]m燃料2

*65%=(0.35%-0.1%)*1000kg

[0077]

计算得:m

燃料2

≈3.85kg.

[0078]

1.2.3废钢升温至钢水所需煤粉量:

[0079]

根据(7)式,将m

燃料1

≈158.92kg和m

燃料2

≈3.85kg代入公式,得:

[0080]m燃料

=158.92kg 3.85kg

[0081]

计算得:m

燃料

≈162.77kg.

[0082]

总结:1t废钢升温至1600℃钢水所需的煤粉量约为163kg。

[0083]

实施例1.3:废钢打包块与废钢打包块和钢水的质量比为100%,冶炼中碳钢(碳含量为0.35%),燃料为焦油

[0084]

1.3.1废钢熔化所需焦油量:

[0085]

根据(1)~(5)式,这里取废钢的比热容c

废钢

为0.7kj/(kg

·

℃),废钢的质量m

废钢

为1000kg,废钢熔化前后的温度差δt为(1600-25)℃,废钢的熔化潜热x为272kj/kg,焦油中碳含量ωc为60%,q

co

为10949.1kj/kg,为34521.0kj/kg。

[0086]

代入公式,得:

[0087]

0.7kj/(kg

·

℃)*1000kg*(1600-25)℃ 1000kg*272kj/kg=10949.1kj/kg*m

燃料1

*60%*90% 34521.0kj/kg*m

燃料1

*60%*10%

[0088]

计算得:m

燃料1

≈171.93kg.

[0089]

1.3.2废钢增碳所需焦油量:

[0090]

根据(6)式,取焦油中碳含量ωc为60%,冶炼终点钢水的碳含量ω

终

为0.35%,废钢的初始碳含量ω

初

为0.15%,废钢的质量m

废钢

为1000kg。

[0091]

代入公式,得:

[0092]m燃料2

*60%=(0.35%-0.15%)*1000kg

[0093]

计算得:m

燃料2

≈3.33kg.

[0094]

1.3.3废钢升温至钢水所需焦油量:

[0095]

根据(7)式,将m

燃料1

≈171.93kg和m

燃料2

≈3.33kg代入公式,得:

[0096]m燃料

=171.93kg 3.33kg

[0097]

计算得:m

燃料

≈175.26kg.

[0098]

总结:1t废钢升温至1600℃钢水所需的焦油量约为175kg。

[0099]

实施例1.4:废钢打包块与废钢打包块和钢水的质量比为100%,冶炼低碳钢(碳含量为0.15%),燃料为太阳能多晶硅固废

[0100]

1.4.1废钢熔化所需太阳能多晶硅固废量

[0101]

根据热平衡计算公式:

[0102][0103]

硅的氧化放热方程式如下:

[0104]

si o2=sio2 28314.0kj/kg#(9)

[0105]

根据(1)(2)(8)及(9)式,这里取废钢的比热容c

废钢

为0.7kj/(kg

·

℃),废钢的质量m

废钢

为1000kg,废钢熔化前后的温度差δt为(1600-25)℃,废钢的熔化潜热x为272kj/kg,多晶硅中硅含量ω

si

为99.9%,为28314.0kj/kg。

[0106]

代入公式,得:

[0107]

0.7kj/(kg

·

℃)*1000kg*(1600-25)℃ 1000kg*272kj/kg

[0108]

=28314.0kj/kg*m

燃料1

*99.9%

[0109]

计算得:m

燃料1

≈48.54kg.

[0110]

1.4.2废钢增碳所需多晶硅量:

[0111]

根据(6)式,取废钢的初始碳含量ω

初

为0.15%,冶炼终点钢水的碳含量为0.15%,计算可得无需为废钢增碳,m

燃料2

=0kg.

[0112]

1.4.3废钢升温至钢水所需多晶硅量:

[0113]

根据(7)式,将m

燃料1

≈48.54kg和m

燃料2

=0kg代入公式,得:

[0114]m燃料

=48.54kg 0kg

[0115]

计算得:m

燃料

≈48.54kg.

[0116]

总结:1t废钢升温至1600℃钢水所需的多晶硅量约为49kg。

[0117]

以下实施例的实施步骤均参照实施例1.1。

[0118]

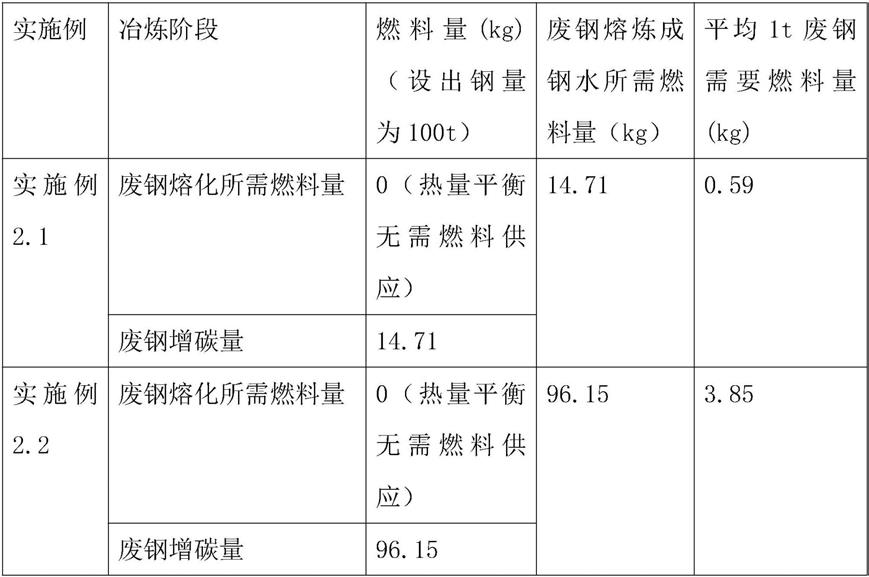

实施例2.1:废钢打包块与废钢打包块和钢水的质量比为25%,冶炼低碳钢(碳含量为0.15%),燃料为焦炭,废钢的初始碳含量ω

初

为0.1%

[0119]

实施例2.2:废钢打包块与废钢打包块和钢水的质量比为25%,冶炼中碳钢(碳含量为0.35%),燃料为煤粉,废钢的初始碳含量ω

初

为0.1%

[0120]

实施例2.3:废钢打包块与废钢打包块和钢水的质量比为25%,冶炼中碳钢(碳含量为0.35%),燃料为焦油,废钢的初始碳含量ω

初

为0.15%

[0121]

实施例2.4:废钢打包块与废钢打包块和钢水的质量比为25%,冶炼低碳钢(碳含量为0.15%),燃料为太阳能多晶硅固废,废钢的初始碳含量ω

初

为0.15%

[0122]

实施例3.1:废钢打包块与废钢打包块和钢水的质量比为27%,冶炼低碳钢(碳含量为0.15%),燃料为焦炭,废钢的初始碳含量ω

初

为0.1%

[0123]

实施例3.2:废钢打包块与废钢打包块和钢水的质量比为27%,冶炼中碳钢(碳含量为0.35%),燃料为煤粉,废钢的初始碳含量ω

初

为0.1%

[0124]

实施例3.3:废钢打包块与废钢打包块和钢水的质量比为27%,冶炼中碳钢(碳含量为0.35%),燃料为焦油,废钢的初始碳含量ω

初

为0.15%

[0125]

实施例3.4:废钢打包块与废钢打包块和钢水的质量比为27%,冶炼低碳钢(碳含量为0.15%),燃料为太阳能多晶硅固废,废钢的初始碳含量ω

初

为0.15%

[0126]

实施例4.1:废钢打包块与废钢打包块和钢水的质量比为30%,冶炼低碳钢(碳含量为0.15%),燃料为焦炭,废钢的初始碳含量ω

初

为0.1%

[0127]

实施例4.2:废钢打包块与废钢打包块和钢水的质量比为30%,冶炼中碳钢(碳含量为0.35%),燃料为煤粉,废钢的初始碳含量ω

初

为0.1%

[0128]

实施例4.3:废钢打包块与废钢打包块和钢水的质量比为30%,冶炼中碳钢(碳含量为0.35%),燃料为焦油,废钢的初始碳含量ω

初

为0.15%

[0129]

实施例4.4:废钢打包块与废钢打包块和钢水的质量比为35%,冶炼低碳钢(碳含量为0.15%),燃料为太阳能多晶硅固废,废钢的初始碳含量ω

初

为0.15%

[0130]

实施例5.1:废钢打包块与废钢打包块和钢水的质量比为35%,冶炼低碳钢(碳含量为0.15%),燃料为焦炭,废钢的初始碳含量ω

初

为0.1%

[0131]

实施例5.2:废钢打包块与废钢打包块和钢水的质量比为35%,冶炼中碳钢(碳含量为0.35%),燃料为煤粉,废钢的初始碳含量ω

初

为0.1%

[0132]

实施例5.3:废钢打包块与废钢打包块和钢水的质量比为35%,冶炼中碳钢(碳含量为0.35%),燃料为焦油,废钢的初始碳含量ω

初

为0.15%

[0133]

实施例5.4:废钢打包块与废钢打包块和钢水的质量比为35%,冶炼低碳钢(碳含量为0.15%),燃料为太阳能多晶硅固废,废钢的初始碳含量ω

初

为0.15%

[0134]

下表为实施例2.1~实施例5.4的燃料添加情况

[0135]

[0136]

[0137][0138]

综上所述,该废钢打包块及其制造方法、炼钢方法,通过将废钢打包块内增加燃料,并且在废钢打包块上开孔的方式,有效提高废钢打包块的换热面积,以及熔化的能量供应,从而进一步提高废钢冶炼中废钢的添加比例,在废钢冶炼中提高了废钢的回收率。

[0139]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0140]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。