1.本发明属于炼铁设备领域,具体涉及一种高炉出铁沟稳流器及其制备方法。

背景技术:

2.我国高炉炼铁产量常年位居世界首位,而铁沟料作为一种高炉出铁沟用不定形耐火材料,占高炉炉前用耐火材料的70%以上。随着现代高炉技术长寿化、大型化的发展趋势,高炉出铁沟用耐火材料的使用条件变得更加苛刻。高炉主沟落铁点附件冲击区由于频繁的受到铁水冲击,由于铁水在冲击区运动极为复杂,所以出铁沟冲击区是主沟最薄弱的环节,往往由于冲击区的严重破损导致主沟整体维修。出铁沟冲击区的使用寿命短会导致铁沟维修频率高,影响高炉生产效率。

3.al2o3‑

sic

‑

c质浇注料以其优异的抗热震稳定性、抗侵蚀性能被广泛的用于大中型高炉出铁沟工作层耐火材料,其质量的好坏主要表现在寿命的长短。目前国内外几乎都是采用水泥结合的al2o3‑

sic

‑

c质铁沟浇注料,但是水泥中的ca

高温下生成钙长石、钙黄长石等低熔物导致高温性能下降,严重影响了铁沟浇注料的使用寿命。为达到铁沟浇注料无水泥的目的,一般采用氧化硅微粉结合体系或硅溶胶结合体系,然而硅溶胶结合和微粉结合都有早期强度低等无法克服的缺点,使用效果相比水泥结合铁沟浇注料没有优势。

技术实现要素:

4.本发明的目的在于,提供一种结构简单、维修更换方便、使用寿命长的高炉出铁沟稳流器及其制备方法。

5.为解决上述技术问题,本发明的技术方案为:一种高炉出铁沟稳流器,包括稳流器本体和稳流器底座,所述稳流器本体为球体,所述稳流器底座为块体,所述稳流器底座顶部开设半球体凹槽,所述半球体凹槽半径大于或等于稳流器本体半径,所述稳流器本体设置在半球体凹槽内,所述稳流器底座底部浇注在高炉出铁沟落铁点附近的冲击区。

6.所述稳流器本体包括以下组分且各组分的质量配比为:致密刚玉骨料55~65份、碳化硅粉15~20份、球沥青3~5份、α

‑

al2o3微粉5~10份、金属硅粉1~3份、致密刚玉粉7~9份,硅溶胶6~8份。

7.所述致密刚玉骨料中各组分的重量百分率为:al2o3含量为97.68%~98.32%,sio2含量小于1%,fe2o3含量小于0.15%。

8.所述致密刚玉骨料粒度为0.076~8mm,其中各粒度致密刚玉颗粒的重量百分率为:粒度5~8mm致密刚玉颗粒含量为26~38%、粒度3~5mm致密刚玉颗粒含量为20~24%、粒度1~3mm致密刚玉颗粒含量为28~32%、0.076~1mm致密刚玉颗粒含量为14~18%;所述致密刚玉颗粒的密度为3.78~3.85g/cm3。

9.所述致密刚玉粉粒度小于或等于0.076mm。

10.所述碳化硅粉粒度为0.02~1mm,其中碳化硅的重量百分率大于或等于98%。

11.所述硅溶胶为jn

‑

40型硅溶胶,其中sio2的重量百分率大于或等于40%,r2o的重量

百分率小于或等于0.4%。

12.所述α

‑

al2o3微粉粒度小于或等于0.044mm,所述α

‑

al2o3微粉中al2o3的重量百分率大于或等于98%。

13.所述金属硅粉粒度小于或等于45μm,其中硅的重量百分率大于98%。

14.还提供一种高炉出铁沟稳流器的制备方法,包括以下步骤:

15.按如下组分质量配比混合:致密刚玉骨料55~65份、碳化硅粉15~20份、球沥青3~5份、α

‑

al2o3微粉5~10份、金属硅粉1~3份、致密刚玉粉7~9份,硅溶胶6~8份;

16.将该混合物称量搅拌完成后,采用半干法压制成球体;

17.通过隧道干燥器进行带模干燥;

18.通过隧道窑煅烧,得到稳流器本体;

19.浇注得到稳流器底座。

20.与现有技术相比,本发明的有益效果为:

21.1.本发明中稳流器底座覆盖面广,保证了落铁点的覆盖范围;稳流器本体为球体,且稳流器本体与底座之间留有一定缝隙,出铁口坠落的铁水落在球体的稳流器本体上,球体稳流器本体通过一定幅度的旋转来降低铁水的冲击力,来延长铁沟冲击区的使用寿命。

22.2.本发明采用稳流器本体与稳流器底座相结合的结构,与铁沟传统的停炉修补相比,只需更换损坏的稳流器本体即可继续生产不会出现由于维修出铁沟而占用炼铁高炉的正常时间而导致高炉的休风。

23.3.本发明通过硅溶胶作为稳流器本体的耐火材料结合剂,与目前传统的铁沟浇注料采用铝酸钙水泥结合相比,没有ca2 的引入导致材料高温性能的降低;同时通过采用半干压制法制样,再经过隧道窑的煅烧克服了硅溶胶结合耐火材料早期强度低的缺点。通过煅烧后的材料具有良好的物理化学性能。

附图说明

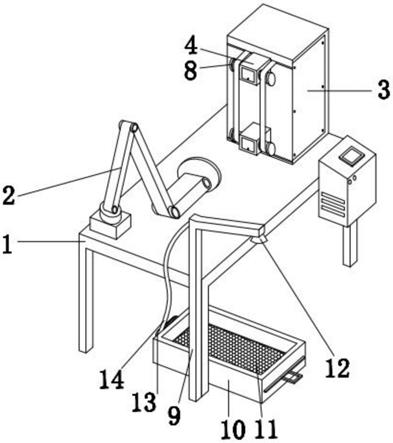

24.图1为本发明实施例的主视图;

25.图2为本发明实施例的俯视图;

26.图3为本发明实施例的安装示意图;

27.图中,1

‑

稳流器本体,2

‑

稳流器底座。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.本发明实施例的技术方案为:一种高炉出铁沟稳流器,如图1

‑

3所示,该装置安装在高炉出铁沟落铁点附近冲击区,包括稳流器底座2和稳流器本体1。稳流器本体1为球体,稳流器底座2为长方体,底座表面开有半球体凹槽,所述半球体凹槽深度与稳流器本体1半径相近。

30.所述稳流器底座2为刚玉莫来石质耐火材料整体浇注所得。所述稳流器底座2底部浇注在高炉出铁沟落铁点附近的冲击区。

31.所述稳流器本体1包括以下组分且各组分的质量配比为:致密刚玉骨料:55~65份、碳化硅粉:15~20份、球沥青:3~5份、α

‑

al2o3微粉:5~10份、金属硅粉:1~3份、致密刚玉粉:7~9份,外加40硅溶胶6~8份。

32.所述稳流器本体1按各组分质量配比称量搅拌完成后采用半干法压制成球体,通过隧道干燥器进行带模干燥。最后通过隧道窑煅烧完成得到稳流器本体1。

33.所述稳流器本体1所用致密刚玉骨料粒度为0.076~8mm,所述致密刚玉颗粒5~8mm含量26~38wt%、3~5mm含量20~24wt%、1~3mm含量28~32wt%、0.076~1mm含量14~18wt%;所述致密刚玉的主要化学成分是:al2o3含量为97.68~98.32wt%,sio2含量<1wt%,fe2o3含量<0.15wt%;所述致密刚玉颗粒的密度为3.78~3.85g/cm3。

34.所述致密刚玉细粉粒度≤0.076mm,所述致密刚玉的主要化学成分是:al2o3含量为97.68~98.32wt%,sio2含量<1wt%,fe2o3含量<0.15wt%。

35.所述碳化硅粒度0.02~1mm,sic含量≥98wt%.

36.所述硅溶胶为jn

‑

40型硅溶胶;所述硅溶胶符合以下要求:sio2含量≥40wt%,r2o≤0.4wt%。

37.所述α

‑

al2o3微粉的粒度≤0.044mm;所述α

‑

al2o3微粉的al2o3含量

38.≥98wt%。

39.所述金属硅粉粒度≤45μm,si含量>98wt%。

40.本具体实施方式与现有技术相比,其积极效果在于:

41.1.本具体实施方式中稳流器底座2覆盖面广,保证了落铁点的覆盖范围;稳流器本体1为球体,且稳流器本体1与稳流器底座2之间留有一定缝隙,出铁口坠落的铁水落在球体的稳流器本体1上,球体稳流器本体1通过一定幅度的旋转来降低铁水的冲击力,来延长铁沟冲击区的使用寿命。

42.2.本具体实施方式采用稳流器本体1与稳流器底座2相结合的结构,与铁沟传统的停炉修补相比,只需更换损坏的稳流器本体1即可继续生产不会出现由于维修出铁沟而占用炼铁高炉的正常时间而导致高炉的休风。

43.3.本具体实施方式通过硅溶胶作为稳流器本体1的耐火材料结合剂,与目前传统的铁沟浇注料采用铝酸钙水泥结合相比,没有ca

2

的引入导致材料高温性能的降低;同时通过采用半干压制法制样,再经过隧道窑的煅烧克服了硅溶胶结合耐火材料早期强度低的缺点。通过煅烧后的材料具有良好的物理化学性能。

44.以上所述为智力成果的较佳实施例而已,但本智力成果不应该局限于该实施例和附图所公开的内容。所以凡是不脱离本智力成果所公开的精神下完成的等效或修改,都落入本智力成果保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。