1.本发明属于内齿圈感应淬火技术领域,具体涉及一种内齿圈中频感应加热淬火工艺。

背景技术:

2.工程机械干式驱动桥轮边一般采用不对称齿圈结构;轮边齿圈承受交变载荷较大,整体既要有一定的韧性,齿面又要有一定的强度和耐磨性;因此一般均采用中碳钢及中碳合金钢调质 中频感应淬火的热处理工艺;中频感应淬火是其中非常重要的环节,采用中频加热电源通过感应器对工件表面进行加热,通过快速加热至ac3以上,然后进行喷液快速冷却;既能实现工件表面强化,又能保持心部的调质组织。

3.由于此类齿圈为不对称齿圈,模数一般在5-6,齿高10-15mm,齿根以下厚度一般在15-20mm;一般要求的硬化层深度为齿根以下2-4mm深;采用整体一次加热淬火时,因齿圈上下部不对称造成感应加热温度存在偏差,为保证齿圈下部淬硬层和表面硬度达到要求,加热时间被迫增加造成齿根以下热量持续增多,齿根以下甚至会出现烧透的现象,因淬火冷却为齿圈内部喷液淬火,齿圈外部无喷液,造成齿根以下冷却速度达不到临界冷却速度,淬火结束后,齿部硬度符合要求但齿根处硬化层深度不足甚至无有效应硬化层;同时由于加热时间长,造成不对称齿圈开口收缩变形严重,内齿上部跨棒距收缩超1mm;造成热处理要求及尺寸双重超差,产品不合格率高。

技术实现要素:

4.目的:为了克服现有技术中存在的不足,本发明提供一种内齿圈中频感应加热淬火工艺。

5.技术方案:为解决上述技术问题,本发明采用的技术方案为:

6.第一方面,提供一种内齿圈中频感应加热淬火工艺,包括:

7.感应器在淬火位置,依次进行第一段感应加热、第二段感应加热和一段冷却,过程中工件持续旋转;其中,

8.第一段感应加热采用感应器功率80-100kw加热至550-650℃;

9.第二段感应加热采用感应器功率350-400kw加热至850-900℃;

10.冷却采用感应器喷液孔喷射淬火液冷却工件至100℃以下;

11.淬火结束后使用台车回火炉对工件进行160-200℃低温回火处理。

12.在一些实施例中,所述感应器在淬火位置,包括:感应器有效加热区与齿圈齿部同心,感应器有效加热区与齿顶间隙2-4mm。

13.在一些实施例中,工件旋转速度为200-400rpm。

14.在一些实施例中,第一段感应加热和第二段感应加热的频率相同,频率为5500-6000hz。

15.在一些实施例中,采用感应器喷液孔喷射淬火液冷却工件,包括:感应器在内齿圈

内部向齿面均匀喷射淬火液,喷液流量5-6l/min,待工件冷却至100℃以下,停止喷液,淬火结束。

16.在一些实施例中,所述淬火液采用pag淬火液,浓度8%-10%,淬火液温度25-35℃,喷液压力0.2-0.4mpa,冷却时间30-50秒。

17.第二方面,提供一种工程机械齿圈,其特征在于,采用所述的内齿圈中频感应加热淬火工艺加工而成。

18.在一些实施例中,所述工艺包括:

19.1)感应器就位:感应器有效加热区与齿圈齿部同心,感应器有效加热区与齿部间隙2-4mm,工件旋转,旋转速度200-400rpm;

20.2)首段感应加热,功率80-100kw,频率5500-6000hz,时间80-100s;此段为整体预热,将工件待淬火区整体缓慢预热至550-650℃,加热温度不能超过调质的回火温度,低于调质的回火温度,基体组织不发生转变,不会有较大变形,仅有轻微热膨胀变形;

21.3)第二段感应加热350-400kw,频率5500-6000hz,时间12-15s;通过大功率加热,在预热的基础上将待淬火区温度快速提高至850-900℃;由于加热时间短,淬火区外热量传递较少,不会发生组织转变;因此仅淬火区发生组织转变,产生的组织应力要比传统加热方式更少;

22.4)感应器在内齿圈内部向齿面均匀喷射淬火液,喷液流量5-6l/min,冷却时间30-50秒;工件冷却至80-120℃时,停止喷液,淬火结束;

23.5)工件转移至台车回火炉进行160℃-200℃,2-4小时的低温回火处理;目的是将亚稳态的淬火马氏体组织转变成稳定的回火马氏体,同时消除淬火应力,稳定零件尺寸。

24.有益效果:本发明提供的一种内齿圈中频感应加热淬火工艺,采用该工艺制得的内齿圈表面硬度52hrc,有效硬化层2.8mm,淬火区域组织等级6级,均符合国家的对应标准;且相对于原工艺,各个位置的热前热后变形量显著降低。

附图说明

25.图1为根据本发明一种实施方式的不对称齿圈示意图;

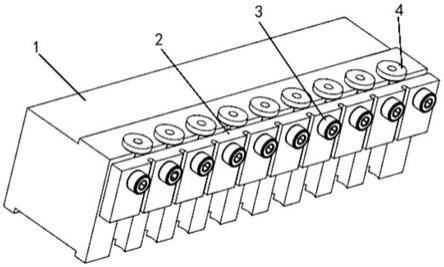

26.图2为根据本发明一种实施方式的整体式感应器结构示意图;

27.图3为根据本发明一种实施方式的感应加热时感应器与工件的相对位置图;

28.图4为根据本发明一种实施方式的第二段大功率加热时工件的加热情况图;

29.图5为经过本发明一种实施方式的工艺进行感应加热淬火后齿部切样照片;

30.图2中:1为淬火液喷液管接口;2为感应器有效加热区;3为感应器喷液孔。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表

达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以还包括不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

33.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

34.名称解释:pag淬火液,是由聚烷撑乙二醇(polyaleneglycol)聚合物加添加剂中的水溶剂的水溶性淬火介质。聚烷撑乙二醇是一种环氧乙烷和环氧丙烷的共聚物,简称pag。

35.实施例1

36.下面结合附图对本发明实施例进行进一步描述。如图1所示,本发明针对的内齿圈为不对称内齿圈,试验用内齿圈材料为42crmo材质,齿根以下厚度15.5mm,齿高11mm。

37.如图2所示为本发明所用整体式加热感应器,其中1为淬火液喷液管接口;2为感应器有效加热区;3为感应器喷液孔。

38.如图3所示为感应器到达加热位置,感应器与齿圈同心,感应器与内齿齿顶距离约3-4mm,加热时工件旋转,整个加热过程设备加热频率不变,均为5500-6000hz;

39.第一段感应加热,加热功率90kw

±

5kw,加热时间85s

±

5s;加热至齿部温度600-650℃;本实验内齿圈调质后回火温度为680℃,首段加热温度不会造成齿部组织转变,因此预热阶段内齿圈尺寸不会有较大变形,仅有轻微热膨胀变形;

40.第二段感应加热,加热功率350kw

±

5kw,加热时间15s

±

2s;大功率短时间的加热可使工件内齿及齿底在预热温度的基础上,温度迅速升至850-900℃;由于加热时间短,齿根以下透热深度浅,感应加热热量均聚集在齿部及齿根以下4-5mm内,此区域为感应淬火要求硬化区域,此时非淬火区域还未被加热,未发生组织转变,因此组织应力仅在淬火区域出现,其他区域无组织应力,零件总应力小,淬火变形小;

41.加热结束后,感应器喷液孔喷出pag淬火液进行淬火冷却,淬火液采用8-10%浓度配比,此浓度淬火液冷却速度比淬火油冷速快,但比水冷速慢;淬火液喷液压力0.2-0.4mpa,淬火液温度25-35℃,喷液流量5-6l/min;冷却30-40s将工件冷却至80-120℃后,喷液停止,工件感应淬火结束;冷却结束后,将工件转移至台车回火炉进行180℃

±

5℃,2小时低温回火处理,回火后空冷至室温;以消除感应淬火应力,稳定淬火组织及工件尺寸。

42.图4为实施例的第二段大功率加热时工件的加热情况图;

43.图5为实施例的工艺进行感应加热淬火后齿部切样照片。

44.对比例

45.采用实施例1相同感应器、相同齿圈进行,如图2所示为本发明所用整体式加热感

应器,其中1为淬火液喷液管接口;2为感应器有效加热区;3为感应器喷液孔;

46.如图3所示为感应器到达加热位置,感应器与齿圈同心,感应器与内齿齿顶距离约3-4mm,加热时工件旋转,整个加热过程设备加热频率不变,均为5500-6000hz;

47.首段,加热功率270

±

5kw,加热时间17s;

48.第二段,停止加热6s;

49.第三段,加热功率270kw

±

5kw,加热时间30s;

50.第四段,加热结束,感应器喷液孔喷出pag淬火液进行淬火冷却,淬火液采用8-10%浓度配比,淬火液喷液压力0.2-0.4mpa,淬火液温度25-35℃,喷液流量5-6l/min;冷却35s将工件冷却至80-120℃后,喷液停止,工件感应淬火结束;冷却结束后,将工件转移至台车回火炉进行180℃

±

5℃,2小时低温回火处理,回火后空冷至室温;以消除感应淬火应力,稳定淬火组织及工件尺寸。

51.1.检验与对比

52.1)组织检验

[0053][0054]

2)变形对比

[0055][0056]

由上表可知,采用该工艺制得的内齿圈表面硬度52hrc,有效硬化层2.8mm,淬火区域组织等级6级,均符合国家的对应标准。且相对于对比例,各个位置的热前热后变形量显著降低。

[0057]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。