1.本发明涉及一种既有沥青路面加罩方法,尤其是一种既有沥青路面加罩的精细化施工控制方法。

背景技术:

2.随着高速公路运行年限的不断增加,道路不可避免地出现不均匀沉降现象,改变了其原有设计线形,需在既有沥青路面上加罩新的沥青层,从而满足纵横坡设计需要,提高行车舒适程度。此外,随着交通流量的不断增加,既有高速公路改拓建项目络绎不绝,此类工程也涉及到既有沥青路面施工加罩问题。

3.目前高速公路沥青路面面层多采用三层式沥青面层,分上面层、中面层和下面层,上面层通常采用4cm sma-13细粒式沥青混凝土,中面层通常采用6cm ac-20中粒式沥青混凝土,下面层通常采用8cm ac-25粗粒式沥青混凝土。重新调整路面线形时,设计对分层加罩厚度有要求,但对铣刨深度无明确规定,常采用的上面层厚度为4~6cm sma-13细粒式沥青混凝土,中面层厚度为5~8cm ac-20中粒式沥青混凝土,下面层厚度为6~10cm粗粒式沥青混凝土。

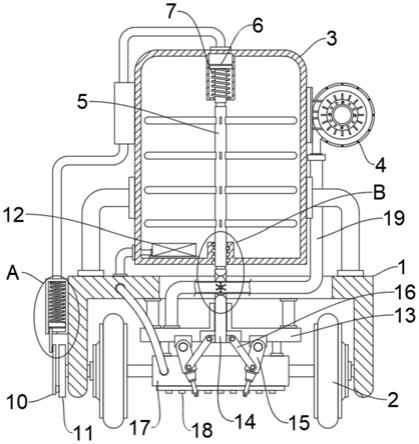

4.传统施工方法以达到竣工验收指标为目的,即成路后的线形标高满足设计要求。施工细节上对铣刨深度、分层加罩厚度的控制不明确,如图1所示,存在以下弊端:一是往往采取现场临时定量方式,对分层数量、分层层厚界定不清,以致于沥青摊铺层厚过薄或过厚;即使提前定量,也仅使测点满足的层厚、标高控制要求,但由于新建沥青路面的纵横坡与老路不一致,故采用该方法依然会导致局部区域存在层厚不达标情形;二是在对既有路面进行铣刨作业时,通常以摊铺厚度减去抬升高度而得到铣刨深度,该类做法易保留老路的结构层夹层,造成结构层松散,形成新的薄弱结构层;三是以降低施工成本为目的,常常忽略拉毛工序的重要性,实际施工时常直接喷洒油料即开展摊铺作业。

5.由于沥青面层分层厚度太大,易造成压实度不够,诱发路面车辙拥包病害;沥青分层厚度过薄,易引起剪应力过大,造成路面粘结层过早出现滑移病害;路面结构层中存在薄弱夹层,易引发后续坑塘、网裂病害形成;新旧路面不经拉毛或铣刨就直接摊铺,易导致分界层滑移病害。因而在缺乏精细化施工方法的前提下,很容易造成项目质量失控,这也是为何不少类似工程在通车数年内即出现拥包、变形、层间滑移等病害的原因所在。

技术实现要素:

6.为了解决现有技术存在的沥青摊铺层厚过薄或过厚、老路加罩粘结性难以保证、原结构层存在施工夹层等常见弊端问题,本发明提供一种既有沥青路面加罩的精细化施工控制方法,该方法适应于既有沥青路面加罩工程以及桥头沉降整治工程。

7.为了实现上述目的,本发明采用如下技术方案:

8.一种既有沥青路面加罩的精细化施工控制方法,其步骤为:

9.步骤一、建立铣刨摊铺准则

10.对于任意加罩的方块区域,其铣刨深度应同时取1cm或4cm~6cm或10cm~12cm;其摊铺层数应保持一致,对应的厚度应同时取4cm~6cm或9cm~14cm或15cm~24cm;其罩后的路面标高与设计标高差值不得超过

±

1cm;

11.步骤二、既有路面标高测量

12.加密测量控制点,纵断面每10~20米布设一个测点,横断面每4米或每8米布设一个测点;横断面宽度恰为摊铺机一次摊铺宽度或铣刨机多次铣刨宽度;

13.步骤三、铣刨摊铺量计算

14.采取四分区铣刨方法和平衡点分割摊铺方法,最大限度避免沥青材料的浪费;

15.步骤四、标记铣刨深度及摊铺厚度

16.施工前日用喷漆在路面上做上记号,标明铣刨深度或摊铺厚度;

17.步骤五、现场作业

18.划分施工区域,将铣刨作业和摊铺作业分天进行,减少当天高程控制次数,提高铣刨精度和摊铺精度。

19.进一步,所述铣刨摊铺量计算方法如下:

20.设a、b、c、d为已知标高测点,a、b和c、d分别为同一横断面上的测点,e、f分别为直线ab、cd的中点,g、h为直线ac、bd上的任意一点,o为直线ef、gh的交叉点,直线gh平行于直线ab和直线cd;测区s

abcd

区域被分割成4个加罩方块区域,编号s1~s4,每个区域的铣刨深度可以不等,但s1、s2区域内的摊铺层数应一致、s3、s4区域内的摊铺层数应一致;

21.以h

i=0、1、2

……

表示抬升高度,其中h0表示理论抬升高度,h

i=1、2

……

表示经调整后的实际抬升高度;x

i=0、1、2

……

表示铣刨深度,x0取铣刨最小值1cm,其余x

i=1、2

……

表示经调整后的铣刨深度;t

i==0、1、2

……

表示摊铺厚度,其中t0为理论最小摊铺厚度,数值取h0,即铣刨厚度为1cm时,实际抬升高度较设计标高低1cm,t

i=1、2

……

表示每次调整后的实际摊铺厚度;tn表示加罩层数为n时所对应的摊铺厚度范围,其中t

n(max)

表示该层最大摊铺厚度,t

n(min)

表示该层最小摊铺厚度,如n=2时,摊铺厚度范围为9~14cm,最小值取9cm,最大值取14cm;该算法计算步骤为:

22.(1)由a、b、c、d的测量标高和设计标高,得出理论抬高值h

a0

、h

b0

、h

c0

、h

d0

;

23.(2)假定a、b两点的铣刨厚度x

a0

=x

b0

=1cm,则a、b两点的理论最小摊铺厚度分别为t

a0

=h

a0

、t

b0

=h

b0

,由(t

a0

、t

b0

)

max

确定s1、s2区域内的加罩层数n1及其对应的t

n1

;

24.(3)若h

a0

≥h

b0

,则x

b1

≥t

n1(min)-h

b0

、x

a1

=x

a0

=1cm,铣刨深度取最小值并满足铣刨深度取值范围,从而得出t

b1

=x

b1

h

b1

=x

b1

h

b0

、t

a1

=x

a1

h

a1

=1 h

a0

,但t

a1

≥t

n1(max)

时,t

a1

=t

n1(max)

,修证h

a1

=t

n1(max)-1。若h

a0

《h

b0

,则同理求得铣刨深度、实际抬升高度和摊铺厚度;

25.(4)由a、b两点实际抬高值得出e点的实际抬高值h

e1

=(h

a1

h

b1

)/2,验证e点左右两侧的最小摊铺厚度t

e1

=h

e1

1是否在加罩层数的摊铺层厚范围内,若否则对(x

a1

、x

b1

)

min

进行调整并赋值为x

a2

或x

b2

;

26.(5)按照上述方法同理计算c、d两点的铣刨深度、摊铺厚度、实际抬升高度以及s3、s4区域内的加罩层数n2;

27.(6)若n1=n2,即s1~s4区域内的加罩层数一致时,分别计算满足最低摊铺厚度的平衡点e、f、o所在的区间范围,若存在合集,则以铣刨量最小的分割线为最优解;若不存在合集,则对(xa、xc)

min

或(xb、xd)

min

进行调整,再次计算平衡点所在的区间范围,直至存在合

集为止;

28.(7)若n1≠n2,即s1、s2和s3、s4区域内的加罩层数不一致,则对摊铺层数大的区域内铣刨深度进行调整,并分别计算满足摊铺层数分界点e、f、o所在的区间范围,若存在合集,则以铣刨量最小的分割线为最优解;若不存在合集,则再次对摊铺层数小的区域的铣刨深度进行调整,并计算满足摊铺层数分界点e、f、o所在的区间范围,直至存在合集为止。

29.进一步,若是开展铣刨作业,则分区域进行标记;若是开展摊铺作业,则按测点所在位置进行标记即可。

30.进一步,路面摊铺作业前,按测点所在位置标记摊铺厚度,并在原路面铣刨错台量大于5cm位置粘贴50cm宽的聚酯玻纤布,防止接缝开裂。

31.进一步,施工作业时,分时间段加罩不同的沥青面层层位,避免不同混合料进场而造成混淆。

32.由于采取了上述技术,本发明具有如下有益效果:

33.1、规避了沥青路面加罩施工中存在弊端问题,有效保障了施工质量,避免返工情形的发生。

34.2、在确保施工质量的同时,极大地降低了沥青材料用量,节省了工程造价成本。

35.3、该工艺提升了沥青路面加罩施工质量,延长了道路使用寿命,创造了巨大的社会经济效益。

附图说明

36.图1为老路铣刨示意图;

37.图2为新路摊铺示意图;

38.图3为测点布设示意图;

39.图4为四分区铣刨方法和平衡点分割摊铺方法示意图;

40.图5为聚酯玻纤布粘贴示意图;

41.图6为实施例中调整x

b3

=4cm的最终铣刨摊铺示意图;

42.图7为实施例中调整x

a3

=6cm的最终铣刨摊铺示意图。

具体实施方式

43.下面结合附图与实施例对本发明作进一步说明。

44.如图2至图5所示,本发明的既有沥青路面加罩的精细化施工控制方法,其步骤为:

45.1、建立铣刨摊铺准则

46.对于任意加罩的方块区域,其铣刨深度应同时取1cm或4cm~6cm或10cm~12cm,即对上面层的扰动程度不得大于1cm,对中面层和下面层的扰动程度不得大于2cm;其摊铺层数应保持一致,对应的厚度应同时取4cm~6cm或9cm~14cm或15cm~24cm;其罩后的路面标高与设计标高差值不得超过

±

1cm。

47.2、既有路面标高测量

48.加密测量控制点,如图3所示,纵断面每10~20米布设一个测点,横断面每4米或每8米布设一个测点。横断面宽度恰为摊铺机一次摊铺宽度a或铣刨机多次铣刨宽度。

49.3、铣刨摊铺量计算

50.如图4所示,图4中a、b、c、d为已知标高测点,a、b和c、d分别为同一横断面上的测点,e、f分别为直线ab、cd的中点,g、h为直线ac、bd上的任意一点,o为直线ef、gh的交叉点,直线gh平行于直线ab和直线cd。测区s

abcd

区域被分割成4个加罩方块区域,编号s1~s4,每个区域的铣刨深度可以不等,但s1、s2区域内的摊铺层数应一致、s3、s4区域内的摊铺层数应一致。

51.以h

i=0、1、2

……

表示抬升高度,其中h0表示理论抬升高度,h

i=1、2

……

表示经调整后的实际抬升高度;x

i=0、1、2

……

表示铣刨深度,x0取铣刨最小值1cm,其余x

i=1、2

……

表示经调整后的铣刨深度;t

i==0、1、2

……

表示摊铺厚度,其中t0为理论最小摊铺厚度,数值取h0,即铣刨厚度为1cm时,实际抬升高度较设计标高低1cm,t

i=1、2

……

表示每次调整后的实际摊铺厚度;tn表示加罩层数为n时所对应的摊铺厚度范围,其中t

n(max)

表示该层最大摊铺厚度,t

n(min)

表示该层最小摊铺厚度,如n=2时,摊铺厚度范围为9~14cm,最小值取9cm,最大值取14cm。该算法计算步骤为:

52.(1)由a、b、c、d的测量标高和设计标高,得出理论抬高值h

a0

、h

b0

、h

c0

、h

d0

。

53.(2)假定a、b两点的铣刨厚度x

a0

=x

b0

=1cm,则a、b两点的理论最小摊铺厚度分别为t

a0

=h

a0

、t

b0

=h

b0

,由(t

a0

、t

b0

)

max

确定s1、s2区域内的加罩层数n1及其对应的t

n1

。

54.(3)若h

a0

≥h

b0

,则x

b1

≥t

n1(min)-h

b0

、x

a1

=x

a0

=1cm,铣刨深度取最小值并满足铣刨深度取值范围,从而得出t

b1

=x

b1

h

b1

=x

b1

h

b0

、t

a1

=x

a1

h

a1

=1 h

a0

,但t

a1

≥t

n1(max)

时,t

a1

=t

n1(max)

,修证h

a1

=t

n1(max)-1。若h

a0

《h

b0

,则同理求得铣刨深度、实际抬升高度和摊铺厚度。

55.(4)由a、b两点实际抬高值得出e点的实际抬高值h

e1

=(h

a1

h

b1

)/2,验证e点左右两侧的最小摊铺厚度t

e1

=h

e1

1是否在加罩层数的摊铺层厚范围内,若否则对(x

a1

、x

b1

)

min

进行调整并赋值为x

a2

或x

b2

。

56.(5)按照上述方法同理计算c、d两点的铣刨深度、摊铺厚度、实际抬升高度以及s3、s4区域内的加罩层数n2。

57.(6)若n1=n2,即s1~s4区域内的加罩层数一致时,分别计算满足最低摊铺厚度的平衡点e、f、o所在的区间范围,若存在合集,则以铣刨量最小的分割线为最优解;若不存在合集,则对(xa、xc)

min

或(xb、xd)

min

进行调整,再次计算平衡点所在的区间范围,直至存在合集为止。

58.(7)若n1≠n2,即s1、s2和s3、s4区域内的加罩层数不一致,则对摊铺层数大的区域内铣刨深度进行调整,并分别计算满足摊铺层数分界点e、f、o所在的区间范围,若存在合集,则以铣刨量最小的分割线为最优解;若不存在合集,则再次对摊铺层数小的区域的铣刨深度进行调整,并计算满足摊铺层数分界点e、f、o所在的区间范围,直至存在合集为止。

59.4、标记铣刨深度及摊铺厚度

60.施工前日用喷漆在路面上做上记号,标明铣刨深度或摊铺厚度。若是开展铣刨作业,则分区域进行标记;若是开展摊铺作业,则按测点所在位置进行标记即可。

61.5、现场作业

62.合理划分施工区域,将铣刨作业和摊铺作业分天进行,减少当天高程控制次数,提高铣刨精度和摊铺精度。此外对于摊铺作业,也应分天、分时段加罩不同的面层层位,避免同一时间段内不同混合料进场而造成混淆。摊铺作业前,还应在原路面铣刨错台量大于5cm位置粘贴50cm宽的聚酯玻纤布,防止接缝开裂,见图5。

63.具体应用实施例:

64.针对某沪浙收费站主线路面改造工程,采取了如下具体步骤:

65.1、既有路面标高测量

66.纵断面每20米布设一个测点,横断面每8米布设一个测点。横断面宽度恰为摊铺机一次摊铺宽度和铣刨机四次铣刨宽度。

67.2、铣刨摊铺量计算

68.采取了四分区铣刨方法和平衡点分割摊铺方法,计算分区域的铣刨深度和测点的摊铺厚度。以两例实际算例进行说明。

69.(1)n1=n2的算例

70.由设计标高和测量标高,得到抬升高度为:h

a0

=9cm、h

b0

=8cm、h

c0

=7cm、h

d0

=6cm。铣刨摊铺量计算方法如下:

71.①

对于a、b两点,假设x

a0

=x

b0

=1cm,得出t

a0

=9cm、t

b0

=8cm,得出分层摊铺层数n1=2,厚度取值范围为9~14cm。

72.②

故x

b1

≥9-8=1cm,x

a1

=x

a0

=1cm。结合铣刨厚度取值范围,x

b1

=1cm,x

a1

=1cm。此时t

a1

=9 1=10cm≤14cm,满足要求,h

a1

=9cm。

73.③he1

=(9 8)/2=8.5cm,得出t

e1

=8.5 1=9.5cm,满足要求。故x

a2

=x

a1

=1cm,x

b2

=x

b1

=1cm,h

a2

=h

a1

=h

a0

=9cm,h

b2

=h

b1

=h

b0

=8cm。

74.④

同理对于c、d两点,可以得出x

c2

=4cm,x

d2

=4cm,h

c2

=7cm,h

d2

=6cm,n2=2。

75.⑤

由于n1=n2,故只需根据最小摊铺厚度9cm来计算平衡点e、h、o的取值范围。

76.对于e点,直线da的线增量为k

ad

=(9-7)/20=0.1;

77.对于h点,直线db的线增量为k

db

=(8-6)/20=0.1;

78.对于o点,直线fe的线增量为k

fe

=(8.5-6.5)/20=0.1;

79.以l表示平衡点距离c点或d点或f点的距离,可以得出:

80.7 0.1le 1≥9(两层摊铺时最小厚度);

81.6.5 0.1lo 1≥9(两层摊铺时最小厚度);

82.6 0.1lh 1≥9(两层摊铺时最小厚度);

83.可知le、lo、lh不存在合集。因而调整x

b3

=4cm,此时le、lo、lh的合集范围为15~20,故取铣刨量最小的分割线l=15米,较整个区域铣刨4cm可节省沥青料3.3%。最终铣刨摊铺如图6所示。

84.(2)n1≠n2的算例

85.由设计标高和测量标高,得到抬升高度为:h

a0

=14cm、h

b0

=19cm、h

c0

=8cm、h

d0

=11cm。铣刨摊铺量计算方法如下:

86.①

对于a、b两点,假设x

a0

=x

b0

=1cm,得出t

a0

=14cm、t

b0

=19cm,得出分层摊铺层数n1=3,厚度取值范围为15~24cm。

87.②

故x

a1

≥15-14=1cm,x

b1

=x

b0

=1cm。结合铣刨厚度取值范围,x

b1

=1cm,x

a1

=1cm。此时t

b1

=19 1=20cm≤24cm,满足要求,h

b1

=19cm。

88.③he1

=(14 19)/2=16.5cm,得出t

e1

=16.5 1=17.5cm,满足要求。故x

a2

=x

a1

=1cm,x

b2

=x

b1

=1cm,h

a2

=h

a1

=h

a0

=14cm,h

b2

=h

b1

=h

b0

=19cm。

89.④

同理对于c、d两点,可以得出x

c2

=1cm,x

d2

=1cm,h

c2

=8cm,h

d2

=11cm,n2=2。

90.⑤

由于n1≠n2,故调整x

a1

=4cm,x

b1

=4cm。计算分层摊铺平衡点e、h、o的取值范围。

91.对于e点,直线da的线增量为k

ad

=(14-8)/20=0.3;

92.对于h点,直线db的线增量为k

db

=(19-11)/20=0.4;

93.对于o点,直线fe的线增量为k

fe

=(16.5-9.5)/20=0.35;

94.以l表示平衡点距离c点或d点或f点的距离,可以得出:

95.8 0.3le 1≤14(两层摊铺时最大厚度);

96.8 0.3le 4≥15(三层摊铺时最小厚度);

97.9.5 0.35lo 1≤14(两层摊铺时最大厚度);

98.9.5 0.35lo 4≥15(三层摊铺时最小厚度);

99.11 0.4lh 1≤14(两层摊铺时最大厚度);

100.11 0.4lh 4≥15(三层摊铺时最大厚度);

101.可知le、lo、lh不存在合集。因而调整x

a3

=6cm,此时le、lo、lh的合集范围为3.3~5,故取铣刨量最小的分割线l=5米,较不分层摊铺节省沥青料26.1%。最终铣刨摊铺如图7所示。

102.3、标记铣刨深度及摊铺厚度

103.施工前用喷漆在路面上做上记号,标明铣刨深度或摊铺厚度。若是开展铣刨作业,则分区域进行标记;若是开展摊铺作业,则按测点所在位置进行标记即可。方便施工过程管理,提高标高控制精准度。

104.4、现场作业

105.(1)合理划分施工区域,将铣刨作业和摊铺作业分天进行,减少当天高程控制次数,提高铣刨精度和摊铺精度。

106.(2)对于摊铺作业,也应分天、分时段加罩不同的面层层位,避免同一时间段内不同混合料进场而造成混淆。

107.(3)对于部分相邻铣刨区域,错台量达到5公分以上,则在相应位置布设聚酯玻纤布,防止接缝开裂。

108.5、质量验收

109.新路摊铺,如图2所示,图2中h为最大摊铺层厚,h为最小摊铺层厚。

110.(1)路面标高

111.与设计标高误差不超过1.5cm。

112.(2)面层厚度

113.每两车道每200米取一个点进行钻芯取样,要求新加罩的沥青面层厚度应符合:

114.上面层厚度h1:4cm≤h1≤6cm;

115.中面层厚度h2:5cm≤h1≤8cm;

116.下面层厚度h3:6cm≤h1≤10cm.

117.(3)平整度、抗滑系数

118.根据相应规范,视不同道路等级而定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。