1.本发明属于混凝土模具的技术领域,涉及一种可磁力起吊压印方法及其复合模板,具体涉及一种利用与钢模复合的装饰造型复合模板进行可磁力起吊压印方法及相应的装饰造型复合模板,用于制备表面具有造型肌理的混凝土。

背景技术:

2.对于一般的现浇混凝土水平路面、广场、街道等,要实现表面有装饰肌理或防滑功能的肌理等,一般传统做法难以实现或装饰很简单、粗糙;如若使用预制构件铺装,一方面预制构件本身厚度比较大,另一方面预制构件铺装前也需要很厚的地面垫层,所以成本很高,整体性也不好,对于稍有斜度的地面还不一定适合。

技术实现要素:

3.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种可磁力起吊压印方法及其复合模板,用于解决现有技术中缺乏可多次重复使用、耐磨性高、耐磨高、多次使用后混凝土肌理不失真、装饰造型效果好的混凝土模板及其制备表面具有造型肌理的混凝土的方法的问题。

4.为实现上述目的及其他相关目的,本发明第一方面提供一种表面具有造型肌理的混凝土的可磁力起吊压印方法,包括以下步骤:

5.1)提供复合模板,所述复合模板由上至下依次设有钢板层、粘结层、装饰造型层,所述装饰造型层的底面设有造型肌理模块,所述造型肌理模块大小与混凝土表面造型肌理层匹配,所述复合模板的压印次数≥500次;

6.2)现浇混凝土,形成混凝土基层;

7.3)在所述钢板层顶面可拆卸式设置多个磁力吸盘,经磁力吸盘起吊复合模板定位于混凝土基层上进行压制,以使混凝土基层凝固后其顶面形成与造型肌理模块相匹配的造型肌理层。

8.优选地,步骤1)中,所述钢板层中采用的钢板材质为q235普通碳素结构钢。能够保证钢板层的强度与刚度,尤其是保证刚度。

9.优选地,步骤1)中,所述粘结层中采用的粘结材料为常规使用的专门粘结钢板与造型肌理胶膜的粘结材料。

10.更优选地,所述粘结材料为橡胶金属粘接剂,所述粘结材料中粘结基材与固化剂的重量之比为3-5:1,优选为4:1。所述粘结材料能够与肌理胶膜、钢板都均有良好的粘结效果。

11.所述粘结基材可为聚酯基材。所述固化剂为常规使用的固化剂,具体如脂肪族多胺、脂环族多胺、芳香族多胺、酚醛、酸酐等。

12.优选地,步骤1)中,所述粘结层中采用的粘结材料用量为750~1000克/平方米。能够保证粘结牢固效果,实现装饰造型层与钢板层之间复合粘结牢固。

13.优选地,步骤1)中,所述装饰造型层中采用的材料为聚氨酯材料。所述聚氨酯材料成型后具有就是反向的肌理,现浇混凝土后表面具有正向的肌理效果,具有不少于100次使用后仍能保证压印肌理不失真的效果,耐磨损、耐腐蚀的作用。

14.更优选地,所述装饰造型层中采用的聚氨酯材料的硬度≥85邵氏硬度。

15.所述钢板层的厚度可依据复合模板的大小、造型肌理的深度、上部加压力的大小综合考虑确定,保证加压后达到压印效果而不变形。

16.优选地,步骤1)中,所述装饰造型层的厚度≤10mm。主要考虑到高差过大对于人行走、积水积灰、造型层的混凝土本身的耐磨性能的不变或限制。

17.所述造型肌理模块的造型肌理形状以设计师的设计要求再结合材料工艺确定。

18.所述现浇混凝土的配比应当保证水灰比低,流动性适中,成模性能好,骨料比较小为宜(尤其是装饰压印面层)。

19.优选地,步骤3)中,所述磁力吸盘为常规使用的可拆卸式的磁力吸盘。具体来说,所述磁力吸盘上设有手扳。磁力吸盘通过起吊用于复合模板的就位与移开,通过磁力吸盘的手扳的转动,磁力吸盘产生磁力把钢板吸住,或使磁力吸盘不产生磁力与钢板脱落松开。

20.所述磁力吸盘要受力均匀,使各部分受力基本一致,这样压印效果好。

21.优选地,步骤3)中,所述磁力吸盘的吸力≥500kg,优选为500-5000kg。

22.优选地,步骤3)中,所述磁力吸盘通过起吊绳索或汽车吊起吊。所述起吊绳索或汽车吊可以起吊重量大的模板。

23.优选地,步骤3)中,所述复合模板定位于混凝土基层上进行压制后,可通过磁力吸盘在钢板层顶面设置多个可调节式加压箱进行加压。

24.更优选地,所述可调节式加压箱的箱体由钢板制作。

25.更优选地,所述可调节式加压箱内设有多个加压砝码。通过砝码箱内加砝码,使装饰造型层底面上的造型肌理模块与现浇混凝土基层的顶面在未凝固之前通过加压,使相互间完全啮合,脱模后混凝土表面形成与复合模板对应的反向肌理。

26.优选地,步骤3)中,所述复合模板定位于混凝土基层上的压制时间大于混凝土基层中混凝土的初凝时间且小于混凝土基层中混凝土的终凝时间。

27.所述复合模板定位于混凝土基层上的压制,对于斜面,其压制时间还可适当延长。

28.所述混凝土基层的顶面形成与造型肌理模块相匹配的造型肌理层是指,所述造型肌理层表面形成与造型肌理模块对应的反向肌理区。

29.更优选地,所述可调节式加压箱的顶部与磁力吸盘可拆卸式连接。

30.本发明第二方面提供一种表面具有造型肌理的混凝土,由上述方法制备获得。

31.本发明第三方面提供一种装饰造型复合模板,包括:由上至下依次设有的钢板层、粘结层、装饰造型层,所述装饰造型层的底面设有造型肌理模块。

32.优选地,所述装饰造型复合模板的压印次数≥500次,优选为≥1000次。

33.上述装饰造型复合模板根据造型肌理的深浅,对于肌理深的造型,单件压印造型肌理的模板的尺寸可以控制在1220mm*2440mm标准尺寸范围内,对肌理较浅的可适当大些,但须根据实际施工机械器具的尺寸来通盘考虑选取;对于项目施工总面积大小则没有限制范围,可以依据实际施工面积、项目工期要求、施工机械等具体数量与要求来定造型肌理模板的数量。

34.本发明第四方面提供一种装饰造型复合模板在上述的表面具有造型肌理的混凝土制备中的用途

35.优选地,所述用途为在现浇混凝土基层表面形成造型肌理层。

36.如上所述,本发明提供的一种可磁力起吊压印方法及其复合模板,具有以下有益效果:

37.(1)本发明提供的一种可磁力起吊压印方法及其复合模板,其制备的复合模板中装饰造型层采用高硬度的聚氨酯材料,可重复使用次数多,高耐磨型、高耐腐蚀性,上千次使用后混凝土肌理不失真,与初次使用一样的效果。

38.(2)本发明提供的一种可磁力起吊压印方法专门针对现浇混凝土地面如装饰造型效果、现浇结果整体好、地面下部防水性能好的场地及道路,也可用于具有一定的功能要求,如防滑、装饰等的场地及道路,特别适合在大面积的混凝土表面形成造型机理区。

附图说明

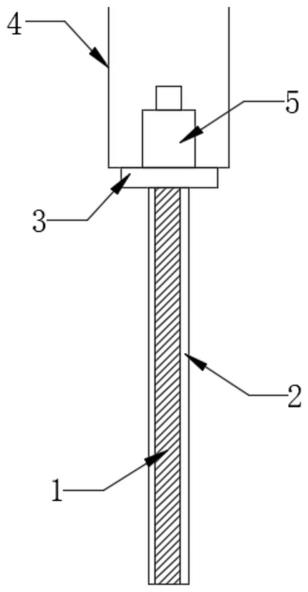

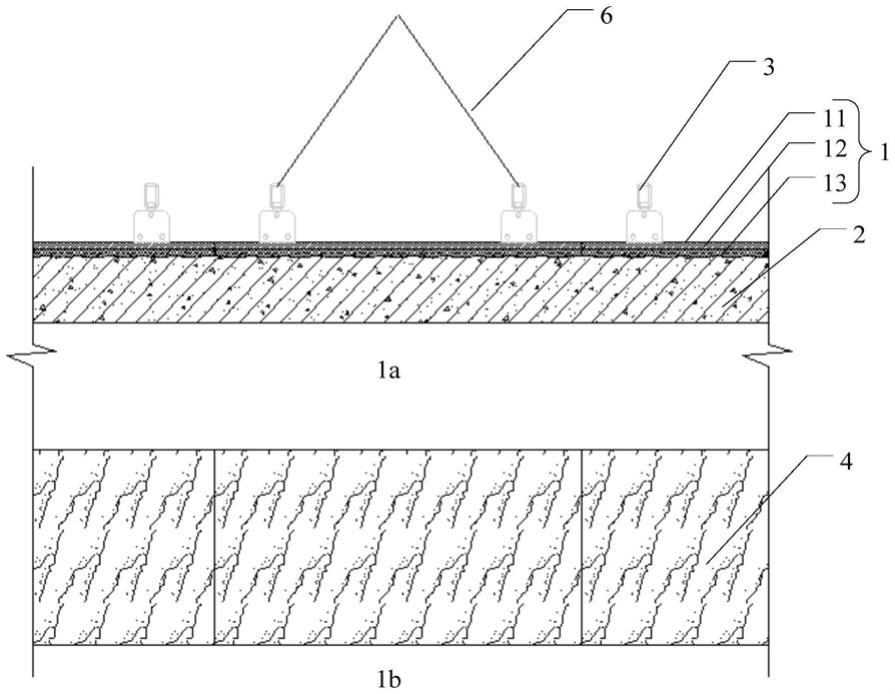

39.图1显示为本发明中采用可磁力起吊压印方法中在复合模板上未加压时的结构示意图1a、1b,其中,图1a为复合模板上未加压时的结构示意图,图1b为混凝土基层顶面形成的造型肌理层的结构示意图。

40.图2显示为本发明中采用可磁力起吊压印方法中在复合模板上加压时的结构示意图2a、2b,其中,图2a为复合模板上加压时的结构示意图,图2b为混凝土基层顶面形成的造型肌理层的结构示意图。

41.图3显示为本发明中采用可磁力起吊压印方法制备的复合模板的仿木效果图。

42.附图标记

[0043]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

复合模板

[0044]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

钢板层

[0045]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

粘结层

[0046]

13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

装饰造型层

[0047]2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

混凝土基层

[0048]3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

磁力吸盘

[0049]4ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

造型肌理层

[0050]5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

可调节式加压箱

[0051]6ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

起吊装置

具体实施方式

[0052]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

[0053]

请参阅图1至图3。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0054]

本发明提供一种装饰造型复合模板,如图1-2所示,包括:由上至下依次设有的钢板层、粘结层、装饰造型层,所述装饰造型层的底面设有造型肌理模块。

[0055]

实施例1

[0056]

由上至下依次设置钢板层、粘结层、装饰造型层,钢板层中采用的钢板材质为q235普通碳素结构钢,粘结层中采用的粘结材料用量为850克/平方米,粘结材料中粘结基材与固化剂的重量之比为4:1,所述装饰造型层的厚度为10mm。装饰造型层的底面设有造型肌理模块。从而形成复合模板1#。

[0057]

在施工现场现浇混凝土,形成混凝土基层1#。

[0058]

在复合模板1#的钢板层顶面设置多个磁力吸盘,如图1所示,通过磁力吸盘起吊复合模板1#定位于混凝土基层1#上进行压制,磁力吸盘的吸力为3000kg。需要加压时,起吊移开磁力吸盘,再用磁力吸盘起吊多个可调节式加压箱至钢板层顶面加压一段时间,通过在可调节式加压箱内增加或减少加压砝码,实现所需加压量,压制时间大于混凝土基层1#中混凝土的初凝时间且小于混凝土基层1#中混凝土的终凝时间。待混凝土基层1#的表面混凝土凝固后,利用磁力吸盘吊走可调节加压砝码箱,再吊走装饰造型复合模板。混凝土基层1#表面便形成相应的反向肌理的造型肌理层,养护一段时间后强度达标后可上人或其他处理等,从而获得表面具有造型肌理的混凝土。

[0059]

对比例1

[0060]

现有技术中,预制构件在专业化的预制工厂事先制作,其对钢模要求很高,成本较大,中间过程运输费用大,特别对于不规则的预制构件模具的运输费用更大。

[0061]

然后,在项目现场直接施工制作地面垫层,在地面垫层上铺装运输过来的预制构件,形成表面具有造型肌理层的混凝土基层1*,从而获得表面具有造型肌理的混凝土。

[0062]

比较测试例1

[0063]

将实施例1制备混凝土基层1#的方法,与对比例1制备混凝土基层1*的方法,进行比较,具体情况见下表1。

[0064]

表1

[0065]

项目对比例1实施例1方法混凝土基层 预制构件铺装直接用混凝土现场现浇压印成型工序道数2道1道硬度符合要求符合要求且整体性更好生产成本高低施工周期长短施工方式复杂简单

[0066]

由表1可以看出,本发明中现场压印现浇方法与对比例1中采用的混凝土基层 预制构件铺装的方法相比,针对大面积的混凝土表面,对比例1中方法采用两道工序,现场需要做一定厚度的基层,再铺装一定厚度预制构件,即需要进行预制构件,而预制需要人力与材料等成本很高;而本发明的方法,就是一道工序,即现场直接浇注混凝土再随即压印,可以因地制宜,节约材料与能源,成本较低。而且,本发明的方法的施工方式简单,施工周期

短,其制备获得的混凝土基层1#其整体性好。

[0067]

实施例2

[0068]

采用实施例1中的方法制备获得实际工程中的混凝土基层,在混凝土基层表面压印获得木纹肌理,后经仿木色处理,具体实际效果见图3。由图3可知,相对于预制的纹理来讲,现场压印的肌理连贯性好,预制构件由于构件尺寸的限制,缝相对比较多,而现场压印完全可以依据混凝土施工规范来留缝,一般间距大,缝少,美观。

[0069]

综上所述,本发明提供的一种可磁力起吊压印方法及其复合模板,可重复使用次数多,高耐磨型、高耐腐蚀性,上千次使用后混凝土肌理不失真。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0070]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。