1.本发明涉及镁合金材料制造领域,特别的涉及一种低各向异性高塑性镁合金的制备方法。

背景技术:

2.镁合金作为二十一世纪绿色轻金属结构材料,对节能减排及环保具有突出贡献,且变形镁合金相比与铸造镁合金具有更加广泛的适用范围,然而,由于镁较低的晶体对称性使其在变形过程中极易产生变形织构,导致塑性各向异性明显,限制其进一步的变形加工。因此,制备具有各向异性低的高塑性镁合金对于推动变形镁合金的大规模应用具有重要战略意义。

3.目前,国内外已有的多种消除镁合金各向异性的工艺,如异步轧制、等径角轧制、交叉轧制和单向反复弯曲变形等,但这些方法工艺比较复杂,技术难度较高,无法生产大规格的块状材料。多向锻造工艺是从不同方向对镁合金坯料进行反复的镦粗和拔长,每一道次变形之后都回炉退火,目的是消减残余应力和通过静态再结晶细化晶粒,提高塑性,但要控制好保温时间,防止严重的晶粒长大由于晶粒细化增加了晶界的表面积,从而使“晶界滑动变形机制”在总变形量中占足够大的份量,除基面滑移和孪生之外,大量晶界的滑移协调了变形,从而使织构弱化。因此,多向锻造作为开坯手段能有效弱化变形镁合金的“力学性能各向异性”,也是现在常用手段。但多向锻造成形过程中需要严格控制变形量,采用小变形量多道次换向锻造,保证材料的成形性和力学性能的同时避免形成强烈的基面织构,这样导致工艺复杂和对技术人员要求高。正是由于绝大多数铸造镁合金室温塑性较差,不利于轧制过程中一次性大塑性变形,所以还未有通过一道次冷轧来实现镁合金的低各向异性的相关报道。

技术实现要素:

4.针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种低各向异性高塑性镁合金的制备方法,解决现有方法存在工艺复杂,且需要多向锻造,技术难度较高等问题。

5.为了解决上述技术问题,本发明采用了如下的技术方案:一种低各向异性高塑性镁合金的制备方法,包括以下步骤:

6.1)将镁合金铸锭进行均匀化处理,空冷至室温,得到镁合金坯料,所述镁合金为mg-zn-ce三元合金;

7.2)将经过均匀化处理的镁合金坯料预热至450~460℃,然后将其放入挤压筒中在挤压机进行热挤压,得到的挤压态镁合金坯料表现为双峰织构类型;

8.3)将挤压后的坯料沿挤压方向进行一道次冷轧,道次压下量为5~20%,然后进行退火处理得到镁合金表现为环形织构类型,即为所述低各向异性高塑性镁合金。

9.这样,锻造过程中单道次变形量过大会形成强烈的基面织构导致产品在力学性能

上出现明显的各向异性,同时也增加锭坯开裂的风险。而过低的变形量易造成晶粒过度长大,影响产品力学性能。

10.作为优选的,所述镁合金包括以下质量百分含量的组分:zn 0.5~3%,ce 0.1~0.5%,其余为镁及不可去除的杂质元素。

11.作为优选的,所述均匀化处理是470~480℃保温18~19h。

12.作为优选的,所述一道次冷轧下压量为8%。

13.作为优选的,所述一道次冷轧下压量为19%。

14.作为优选的,所述热挤压温度为420~450℃。

15.作为优选的,所述挤压速度为1~2mm/min,挤压比为28~30:1。

16.作为优选的,所述退火温度为350~360℃,时间为1~2h。

17.本发明的另一个目的,还在于提供了一种上述方法制备得到的低各向异性高塑性镁合金。

18.本发明的另一个目的,还在于提供了上述低各向异性高塑性镁合金在工程结构材料方面的应用。

19.相比现有技术,本发明具有如下有益效果:

20.1、本发明通过选取mg-zn-ce三元合金为原材料,经优化挤压工艺后镁合金表现为双峰织构类型,经优化的冷轧退火工艺后镁合金表现为环形织构类型。其中,采用相对较低的道次变形量变形,将道次变形量控制在5~20%内,避免变形过程中形成强烈的基面织构,同时保证整个轧制成形过程只需进行一道次冷轧和1次退火,就能有效弱化变形镁合金的力学性能各向异性,解决了现有方法工艺比较复杂,技术难度较高等问题。

21.2、本发明所制备的高塑性镁合金性能优异,特别是沿轧制方向和垂直于轧制方向塑性较高且基本保持一致,高达42%,使合金塑性得到提高的同时,还能有效弱化镁合金的各向异性,有利于后续大变形和冷加工,极大地提升了它们作为工程构件材料的潜力,拓展了镁合金可能应用的工程领域,同时也为高塑性低各向异性镁合金的研究提供了理论基础,具有重大意义。

22.3、本发明所用的设备简单,合金元素含量低,成本较低,加工工艺操作简单、方便,易于工业化大规模生产。

附图说明

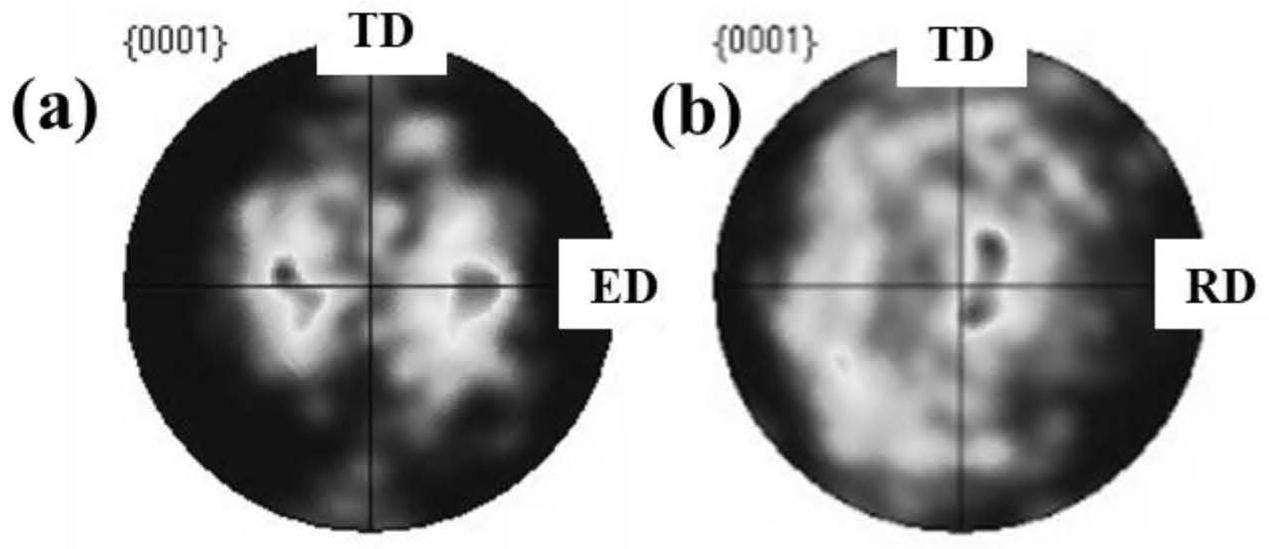

23.图1为实施例3制备镁合金中挤压态(a)和退火态(b)的极图。

24.图2为实施例3制备镁合金的室温拉伸力学性能应变曲线图。

具体实施方式

25.下面结合实施例对本发明作进一步的详细说明。

26.一、一种低各向异性高塑性镁合金的制备方法

27.实施例1

28.1)选取镁合金铸锭mg-1%wtzn-0.3%wtce三元合金,将其在480℃均匀化处理18h,空冷至室温,得到镁合金坯料。

29.2)将经过均匀化处理的镁合金坯料预热至450~460℃,然后将其放入挤压筒中在

挤压机进行热挤压,挤压温度450℃,挤压比30:1,挤压后坯料宽56mm,厚3mm。

30.3)将挤压后的坯料沿挤压方向进行一道次冷轧,道次压下量为5%,然后进行退火处理,退火温度350℃,退火时间1h,即为所述低各向异性高塑性镁合金。

31.本实施例所得的镁合金其沿rd(轧向)室温极限抗拉强度为239mpa,拉伸断后延伸率为32.6%,沿td(轧件的纵向)方向的室温极限抗拉强度为256mpa,拉伸断后延伸率为23.2%。

32.实施例2

33.1)选取镁合金铸锭mg-1%wtzn-0.3%wtce三元合金,将其在480℃均匀化处理18h,空冷至室温,得到镁合金坯料。

34.2)将经过均匀化处理的镁合金坯料预热至450~460℃,然后将其放入挤压筒中在挤压机进行热挤压,挤压温度450℃,挤压比30:1,挤压后坯料宽56mm,厚3mm。

35.3)将挤压后的坯料沿挤压方向进行一道次冷轧,道次压下量为8%,然后进行退火处理,退火温度350℃,退火时间1h,即为所述低各向异性高塑性镁合金。

36.本实施例所得的镁合金其沿rd(轧向)室温极限抗拉强度为233mpa,拉伸断后延伸率为42.2%,沿td(轧件的纵向)方向的室温极限抗拉强度为245mpa,拉伸断后延伸率为37.2%。

37.实施例3

38.1)选取镁合金铸锭mg-1%wtzn-0.3%wtce三元合金,将其在480℃均匀化处理18h,空冷至室温,得到镁合金坯料。

39.2)将经过均匀化处理的镁合金坯料预热至450~460℃,然后将其放入挤压筒中在挤压机进行热挤压,挤压温度450℃,挤压比30:1,挤压后坯料宽56mm,厚3mm。

40.3)将挤压后的坯料沿挤压方向进行一道次冷轧,道次压下量为19%,然后进行退火处理,退火温度350℃,退火时间1h,即为所述低各向异性高塑性镁合金。

41.本实施例所得的镁合金其沿rd(轧向)室温极限抗拉强度为228mpa,拉伸断后延伸率41.6%为,沿td(轧件的纵向)方向的室温极限抗拉强度为221mpa,拉伸断后延伸率为45.4%。

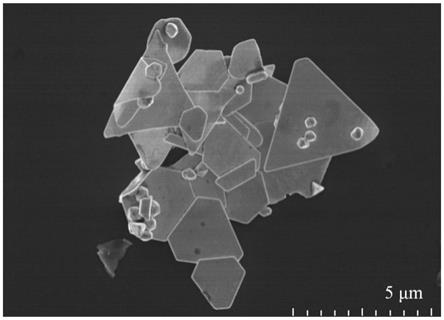

42.将本实施例中挤压态和轧制退火态的镁合金进行ebsd观察分析,结果如图1所示。

43.从图1中可以看出,本发明的挤压态镁合金坯料表现为双峰织构类型,轧制退火态镁合金表现为环形织构类型。

44.将本实施例制备的低各向异性高塑性镁合金进行室温拉伸力学性能测试,结果如图2所示。

45.从图2中可以看出,本发明得到的镁合金平均断后延伸率高达43%,且各向异性较低。

46.综上,本发明所制备的高塑性镁合金性能优异,特别是沿轧制方向和垂直于轧制方向塑性较高且基本保持一致,且高达43%。这是由于密排六方结构镁合金在室温下进行变形时,基面滑移具有最低的临界剪切应力使其在塑性变形过程中占主导作用,而该挤压态镁合金表现为沿ed偏转的双峰织构,在沿挤压方向进行轧制时基面滑移施密特因子表现出最大值,十分有利于基面滑移,从而可进行较大的一道次冷轧,在材料内部储存足够的位错密度及应变能,使合金在随后的退火过程中发生静态再结晶。加之,mg-zn-ce合金在静态

再结晶过程中具有td织构组分的择优长大,在保留部分rd织构组分的同时增加td织构组分占比,使其在1次退火后便实现环形织构。所以本发明在整个轧制成形过程只需进行一道次冷轧和1次退火,就能有效弱化变形镁合金的力学性能各向异性。

47.以上所述仅为本发明的较佳实施例而已,并不以本发明为限制,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。