1.本实用新型属于合金铸造领域,特别涉及一种多层浇注铸造高温合金母合金的装置。

背景技术:

2.铸造高温合金母合金是以铸造工艺直接制备零部件的高温合金材料。铸造高温合金母合金一般是通过真空感应炉或其它精炼炉冶炼,浇注成母合金棒,然后对其表面清理、打磨、标识、装箱,铸造成零件。

3.铸造高温合金采用真空感应炉冶炼,其工艺过程:配料

→

装料

→

抽真空(<10pa)

→

送电熔化

→

化清(温度1600℃)

→

精炼

→

合金化

→

浇注。

4.目前铸造高温合金母合金有两种形式:第一种是将管模组装成工装组架,数组工装组架摆放一起,依次一一浇注(如图1上层所示);这种浇注会受到浇注托盘尺寸限制,在浇注小直径管模时,一次浇注量有限,限制一炉装入量,从而影响真空感应炉生产能力,同时,小装入量对炉衬寿命不利,还有就是目前使用的工装支架,上下一起,管模浇注时受高温膨胀受支架立柱制约;管模膨胀伸长易顶碎分流盘,造成跑钢事故;管模弯曲非常严重,管模消耗量增加。针对管模浇注时受热膨胀问题,申请号为201620984968.7的专利,提出了一种高温合金铸造装置,其采用管模下加高温合金弹簧,但其高温合金弹簧造价高;在浇注过程和工装组架烘烤时,温度高(烘烤温度500℃,浇注时环境温度600℃左右),弹簧易回火失效,使用次数低。

5.第二种是单根浇注:将管模按圆或矩形摆放在地板上,底板安放在浇注托盘上,托盘旋转或径向移动,对管模一一浇注。这种单只浇注的工艺每浇注一只管模后移动下一只,移动频繁,目前对管模直径≥80mm使用该工艺,浇注小直径管模钢流对中困难,浇注时间长,换管模浇注时,钢液易飞溅,造成合金损失。

6.目前,铸造高温合金母合金冶炼浇注,采用分流盘、管模、保温帽口、框架组装成浇注工装组架进行浇注,这种工装组架存在以下问题:

7.只能单层浇注;在浇注直径规格较小母合金棒时,每支母合金重量轻,一次浇注量小,限制了真空感应炉装入量及产能的发挥。

8.因浇注过程不能计量,每组工装组架浇注量波动大,影响母合金质量稳定性,钢水收得率低。

9.由于工装组架上下限制了管模伸缩,由于管模在浇注受热膨胀,易造成管模弯曲,降低管模寿命;管模膨胀常顶碎分流盘,造成跑钢事故。

技术实现要素:

10.针对上述问题,本实用新型公开了一种多层浇注铸造高温合金母合金的装置,

11.所述装置由多个工装组架组成,每个所述工装组架之间设有配合定位;每个所述工装组架包括支撑组件、分流盘和溢流组件;

12.所述支撑组件包括支撑板、固定吊板和工装框架;其中,所述支撑板设置于工装框架的底部,所述工装框架的上部设置固定吊板,每个所述工装框架之间设有配合定位;

13.所述分流盘设置在固定吊板的上方;

14.所述溢流组件包括管模,所述管模纵向设置在固定吊板和支撑板之间。

15.进一步地,所述固定吊板安装于管模上端,所述固定吊板上均布有若干个固定孔;

16.所述支撑板安装于管模下端,所述支撑板上均布有若干个定位孔,所述固定孔与定位孔一一对应;

17.所述工装框架由固定连接的横梁和竖梁组成,每个所述工装框架在纵向上配合固定。

18.进一步地,所述分流盘包括上层分流盘、中层分流盘和底层分流盘;其中,所述中层分流盘和底层分流盘一侧设置凸出部;

19.所述上层分流盘内部设有防溅挡坝,所述防溅挡坝设置在上层分流盘内部的一侧,所述防溅挡坝的对侧开设溢流孔;

20.所述中层分流盘开设溢流孔与上层分流盘上开设的溢流孔垂直,经溢流管连通;

21.所述底层分流盘的凸出部上方开设液面观察孔,所述液面观察孔内部设置液面高度标志。

22.进一步地,每一个所述分流盘包括底板和底板四周的拦板,所述底板上均布有流钢孔,所述流钢孔之间经“v”型槽连接。

23.进一步地,所述管模的上端安装铁环,所述管模经铁环悬挂在固定吊板上,所述管模下端安装堵头,所述堵头一端插入管模下口,所述堵头的另一端插入定位孔中。

24.进一步地,所述溢流组件还包括溢流孔和溢流管;

25.所述溢流管与最外侧管模并排设置,与分流盘内部开设的溢流孔相通;所述溢流孔与分流盘底板保持预设高度。

26.进一步地,所述管模通过工装定位,排列组合在所述固定吊板和支撑板之间。

27.进一步地,所述堵头与管模的下口相对运动。

28.本实用新型的有益效果:

29.本实用新型通过多层工装组架的设置,不仅大大提升了单次的装入量,同时也提高了成品率;

30.本实用新型通过在管模上端采用了焊接铁环,下端设置堵头解决了浇注过程中,管模膨胀问题;

31.通过在上层分流盘内部设置防溅挡坝,预防钢液飞溅的同时也约束钢液扩散太快减少钢液飞溅;且上层分流盘的溢流孔与分流盘底板保持一定高度,减少了母合金棒缩孔,增加配料的准确性,提高钢水成品率;

32.通过在底层分流盘上设有液面观察孔和液面高度标志,便于在浇注时,观察钢液液面高度从而及时掌握浇注进程,及时结束浇注。

33.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。

附图说明

34.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

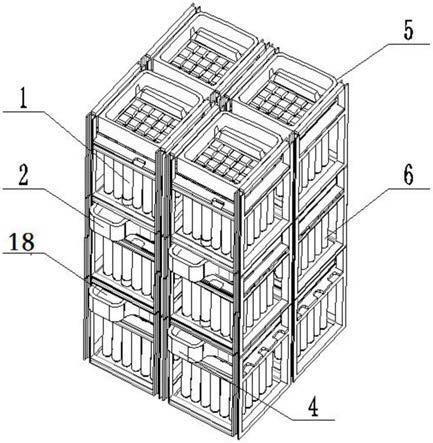

35.图1示出了本实用新型实施例的浇注装置整体结构示意图;

36.图2示出了本实用新型实施例上层分流盘的结构示意图;

37.图3示出了本实用新型实施例浇注装置的上层工装组架结构示意图;

38.图4示出了本实用新型实施例中液面观察孔的结构示意图;

39.图5示出了本实用新型实施例浇注装置支撑组件结构示意图。

40.图中:1、溢流管;2、中层分流盘;3、液面观察孔;4、底层分流盘;5、上层分流盘;6、管模;7、溢流孔;8、防溅挡坝;9、液面高度标志;10、铁环;11、堵头;12、工装框架;13、固定吊板;14、支撑板;15、定位孔;16、固定孔;17、流钢孔;18、凸出部。

具体实施方式

41.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

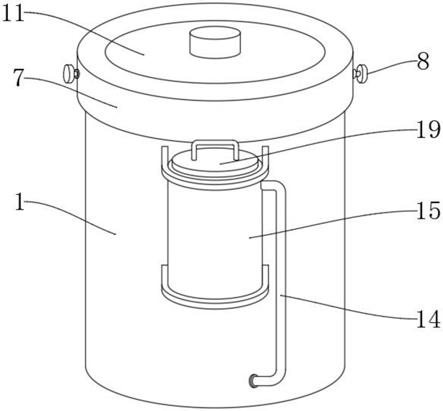

42.为解决现有技术存在的问题,本实用新型提出了一种多层浇注装置,采用了多层浇注,上下层分流盘自溢流的方式保持上层分流盘5中余钢高度恒定;管模6吊在固定吊板13上,管模6与堵头11可自由伸缩,解决管模6膨胀引起管模6弯曲及顶坏分流盘的问题。

43.一种多层浇注铸造高温合金母合金的装置,装置由多个工装组架组成,每个工装组架之间设有配合定位;每个工装组架包括支撑组件、分流盘和溢流组件;支撑组件包括支撑板14、固定吊板13和工装框架12;其中,支撑板14设置于工装框架12的底部,工装框架12的上部设置固定吊板13,工装框架12上还设有与其余工装框架12配合的配合定位;分流盘设置在固定吊板13的上方;溢流组件包括纵向设置在固定吊板13和支撑板14之间的管模6。

44.示例性地,配合定位由工装框架12底部和上部采用公母配合,底部对面两侧横梁槽钢倒扣,顶部突出部使用方钢焊接,方钢插入槽钢槽中,采用上下嵌合的方式定位。每个工装组架包括支撑组件、分流盘和溢流组件。

45.参照图1,示例性地选择三层的工装组架对浇注铸造高温合金母合金装置进行说明。该装置由上而下经分流盘和支撑组件分成上中下三层,分流盘包括上层分流盘5、中层分流盘2、底层分流盘4;分流盘可以为圆形或矩形,可依据工装框架12的固定方式和形状设置,本实施例优选矩形分流盘,中层分流盘2和底层分流盘4一侧向外设置凸出部18,方便分流盘的放置和液面观察孔3的设置。分流盘是高氧化铝质耐火材料制成,分流盘包括底板和外围的拦板,按管模6的排列,底板上分布流钢孔17,流钢孔17之间经“v”型槽连接,槽深20mm,锥度6

°

,底宽12mm(流钢孔17是大小基本一致);“v”型槽与流钢孔17配合,约束钢液散流,有效减少了造成烫坏管模6,同时提高了合金棒表面质量。

46.参照图2,上层分流盘5内部设有防溅挡坝8,防溅挡坝8设置在上层分流盘5的内部一侧,预防钢液飞溅,同时可以在开浇时约束钢液扩散速率,快速形成熔池以减少钢液飞溅。防溅挡坝8的不同侧开设溢流孔7,参照图3,溢流孔7与分流盘底板保持一定高度,根据母合金特性,满足合金棒补缩要求及合理的注余,优选20

‑

25mm。当钢液开始溢流时,上层分流盘5中的钢液就保持一定高度,钢液不停地对管模6内的母合金棒进行补缩,减少了母合金棒缩孔,且溢流孔7高度一定,使得上层分流盘5内注余量一定,从而增加配料的准确性,提高钢水成品率。溢流孔7设置在上层分流盘5和中层分流盘2上,底层分流盘4不设置溢流孔7,改设液面观察孔3,最下层的管模6通过分流盘中的流钢孔17进行浇注。

47.参照图4,液面观察孔3开设在底层分流盘4一侧的凸出部18,液面观察孔3内设置液面高度标志9,液面高度标志9可根据实际操作需求设置几个不同的梯度,以便观察浇注的进程,在真空浇注室浇注时,通过液面观察孔3观察钢液液面高度,当达到第一液面高度标志时,停止浇注。

48.参照图1和图5,支撑组件包括安装于管模6上端的固定吊板13、管模6下端的支撑板14和外围的工装框架12,固定吊板13上开设有多个固定孔16,用于将管模6上端固定在固定吊板13上,支撑板14上方均匀分布有管模6的定位孔15,固定吊板13上的固定孔16与支撑板14上的定位孔15一一对应,工装框架12由横纵设置的支架组成,用于固定多个工装组架的纵向安装。上层的固定吊板13安装于上层分流盘5的底部,上层固定吊板13上方均匀开设有固定孔16,其中,固定孔16为上层管模6提供了固定位点;中层分流盘2上方设置支撑板14,中层与上层的固定吊板13同样设置,位于中层分流盘2的底部,同样开设固定孔16,与上层的固定孔16对应。底层分流盘4上方同样设置有支撑板14,下方同样设置底层的固定吊板13。分流盘和支撑板14之间经溢流组件连接。

49.溢流组件包括溢流孔7、溢流管1和管模6,本实例中溢流管1采用保温陶瓷管,溢流管1设置在管模6的外侧与分流盘内部开设的溢流孔7相通,贯穿支撑板14通向下一层分流盘。管模6通过工装定位,排列组合在固定吊板13和支撑板14之间,管模6的上端(冒口端)焊接铁环10,铁环10规格可为高10mm壁厚6mm,用来悬挂管模6,管模6经铁环10与上方的固定吊板13连接,并不仅限于此种连接方式;管模6下端安装堵头11,堵头11一端插入管模6下口,另一端插入下方定位孔15中,由于堵头11与管模6之间可以相对运动,解决了浇注过程中管模6膨胀的问题。

50.该装置的实施工艺包括以下步骤:

51.真空感应炉对铸造高温合金进行冶炼,冶炼完成后将钢液浇注到无缝钢管制成的管模6中,铸造高温母合金冶炼结束钢液温度在1600℃左右,在管模6中结晶凝固成母合金棒,母合金棒内部要求不能有>3

‑

5mm的二次宿孔,弯曲度≯3mm/m,表面光洁等要求;

52.将多个管模6通过工装定位排列组合起来,管模6上端安装保温冒口,固定好分流盘,完成一组独立的工装组架;再将多层独立工装组架组合通过配合定位组合起来形成一个完整的浇注装置;

53.将浇注装置摆放到真空感应炉浇注室的转盘上,将上层分流盘5与防溅马鞍连接,通过浇注室底盘转动或移动,依次浇注每一个直立组合;

54.浇注时,上层分流盘5首先将钢液分流浇注到该工装组架的每个管模6中,钢液在上层分流盘5达到预设的高度后(20

‑

25mm),通过溢流管1流到下一层分流盘中,浇注下一组

工装组架,同样过程浇注下一工装组架;直至流向底层分流盘4;通过液面观察孔3观察浇注的进程,当到达预设的液面高度时,停止浇注。

55.采用上述浇注装置和浇注工艺进行co

‑

cr

‑

mo母合金的的浇注,co

‑

cr

‑

mo母合金的产品规格是φ35

×

470mm,使用的是8组工装组架,上下各4组,上工装组架每组35支管模6,下工装组架每组36支,共284支,浇注的温度控制在1614℃,装入量1360kg,最后制得的合格产品为1081kg,成品率达到79.5%。

56.在同样的条件下采用传统单层工艺和装置只能浇注4组工装组架。浇注co

‑

cr

‑

mo母合金的产品规格是φ35

×

470mm,使用的是4组工装组架,单层组合,装入量700kg,合格产品545kg,成品率为77.8%。

57.由上述数据可知,采用本实用新型提出的装置和工艺进行浇注,装入量和合格成品都增加近一倍,成品率提高1.7%,且大大提高了浇注的效率,具有较高的操作性和实用性。

58.尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。