1.本发明涉及蚀刻机相关领域,具体是一种不锈钢装饰板蚀刻脱膜生产线。

背景技术:

2.不锈钢装饰板不仅具有金属特有的光泽和强度,又具有色彩纷呈、经久不变的颜色,广泛应用于厅堂墙板、天花板、电梯厢板、车箱板、建筑装潢、招牌等装饰之用。而不锈钢装饰板表面的花纹和图案,正是通过不锈钢装饰板蚀刻脱膜生产线来完成的。

3.目前市面上绝大部分的不锈钢装饰板蚀刻脱膜生产线,都存在着四个重大缺陷。第一是机身框架和储药箱采用分体式焊接在一起,因为机身框架采用的是工程塑料板材,存在热胀冷缩的物理现象,一般四至五年的时间内都会不可避免的出现机身框架和储药箱焊接处开裂漏药水的问题。第二是蚀刻段的储药箱全部是独立药箱,蚀刻段的储药箱并没有全部连通,这个缺陷会导致蚀刻药水置换缓慢,对蚀刻的精度存在重大影响。第三是蚀刻段进液的方式采用的是直进直出,进液管道并没有交叉进液,这个缺陷同样会导致蚀刻药液无法充分的循环,从而影响蚀刻精度。第四是蚀刻喷架的设计结构采用的是与输送面垂直的结构,这种设计结构容易导致不锈钢装饰板蚀刻深度不均匀的现象。

4.由于不锈钢装饰板种类非常多,如不锈钢201、不锈钢304、不锈钢430等,而不锈钢201在蚀刻过程中,由于其含碳量的不同,板面容易出现发黑的现象。目前市面上绝大部分的不锈钢装饰板蚀刻脱膜生产线在蚀刻不锈钢201时,都需要用人工进行干预,将不锈钢201板材取出进行浸泡漂白,然后在脱膜,存在生产效率低下的问题。

5.目前市面上绝大部分的不锈钢装饰板蚀刻脱膜生产线的蚀刻泵都是开机后一直满负荷进行生产,没有加装变频器对蚀刻泵进行干预,存在着高耗能的问题。

6.目前市面上绝大部分的不锈钢装饰板蚀刻脱膜生产线的药液添加方式都是人工测量药水浓度后,人工自行添加药液,存在着生产效率低下、生产成本高的问题。

7.目前市面上绝大部分的不锈钢装饰板蚀刻脱膜生产线的传动方式都是通过主动轴的伞齿轮带动从动轴的丁齿轮转动,伞齿轮与丁齿轮互相咬合转动,不锈钢装饰板的重量全部由齿轮来带动,容易导致齿轮磨损和断裂,从而导致不锈钢装饰板在蚀刻过程中卡板,撞板,不仅降低了生产效率同时也提高了生产成本。

技术实现要素:

8.因此,为了解决上述不足,本发明在此提供一种不锈钢装饰板蚀刻脱膜生产线。本发明是这样实现的,构造一种不锈钢装饰板蚀刻脱膜生产线,该装置包括:输送架、进料段、蚀刻段、酸洗段、漂白段、第一水洗/市水洗段、检查段、脱膜段、第二水洗/市水洗段、洗板烘干段、中转架、覆膜机、出料架、控制电柜、传动支撑板、传动u型轨道、加热管、药箱连接管、排水管、排气管)、摇摆电机、蚀刻摇摆喷架、全压双层过滤器、驱动电机、驱动链轮、主动轴、从动轴、pe轴承、pvdf伞齿轮、钛合金齿轮、独立喷管、药液添加控制器、药液添加管道,所述输送架、进料段、蚀刻段、酸洗段、漂白段、第一水洗/市水洗段、检查段、脱膜段、第二水洗/

市水洗段、洗板烘干段、中转架、覆膜机、出料架形成整套蚀刻脱膜流程。所述传动u型轨道焊接在传动支撑板上,传动撑板焊接在机身框架内侧,所述主动轴放在传动u型轨道上,从动轴上装有pvdf伞齿轮和pe轴承,主动轴放在传动支撑板上,主动轴上装有pvdf伞齿轮和钛合金齿轮,主动轴上的pvdf伞齿轮和从动轴上的pvdf伞齿轮互相咬合,驱动电机置于机身框架下侧,驱动电机轴头装有钛合金齿轮,通过驱动链轮的方式带动主动轴上的钛合金齿轮转动,从而带动从动轴转动。

9.所述输送架包括第一不锈钢机身框架、环形定位座,第一从动轴,所述进料段,包括第一机身框架,第一主动轴、第二从动轴,第一驱动电机,所述第一驱动电机置于进料段内侧,进一步通过第一驱动电机带动第一主动轴转动,进一步通过第一pvdf伞齿轮和第一pe轴承带动第二从动轴转动。

10.所述蚀刻段包括第二机身框架,第三机身框架,第四机身框架,第二主动轴、第三从动轴、第一储药箱,第二储药箱,第三储药箱,第一喷淋泵,摇摆电机、药液进水管、药液回水管、药液添加管道、蚀刻摇摆喷架、第一全压双层过滤器、第一抽屉式过滤网、第二抽屉式过滤网、第一抽气管道,所述第一主动轴通过第一钛接头带动第二主动轴转动,进一步通过pvdf伞齿轮和pe轴承带动第三从动轴转动,所述第二机身框架与第一储药箱呈一体化结构,第一储药箱与第一喷淋泵通过塑料螺栓紧固,第一储药箱中的药液通过第一喷淋泵进入第一全压双层过滤器,进一步进入药液进水管,进一步进入蚀刻摇摆喷架,进一步进入第二抽屉式过滤网框,进一步进入第二储药箱,从而达到一个循环的蚀刻过程。所述包括第二机身框架,第三机身框架,第四机身框架结构相同,第一储药箱,第二储药箱,第三储药箱结构相同,第一储药箱,第二储药箱,第三储药箱之间通过药液回水管互通,加速蚀刻药液的循环置换。

11.所述酸洗段、漂白段、脱膜段结构相同,所述酸洗段、漂白段、脱膜段包括第五机身框架、第六机身框架、第七机身框架、第三主动轴、第四从动轴、第四储药箱、第二喷淋泵、第二全压双层过滤器、第三抽屉式过滤网框、第一喷管、第二抽气管道,第一风刀、第二风刀、第三风刀、第一风机、第二风机,所述第二主动轴通过第二钛接头带动第三主动轴转动,进一步通过pvdf伞齿轮和pe轴承带动第四从动轴转动,所述第五机身框架与第四储药箱呈一体化结构,第五机身框架与第二喷淋泵通过塑料螺栓紧固,第四储药箱中的药液通过第二喷淋泵进入第二全压双层过滤器,进一步进入第一喷管,进一步进入第三抽屉式过滤网框,进一步进入第四储药箱,从而达到一个循环的酸洗过程。所述第一风刀出风口固定于第五机身框架内侧,第二风刀出风口固定于第六机身框架内侧,两条风管与第一风机相连接,第三风刀出风口固定于第七机身框架内侧,第三风刀(66)风管与第二风机相连接。

12.所述第一水洗/市水洗段与第二水洗/市水洗段结构相同。第一水洗/市水洗段包括第八机身框架、第四主动轴、第五从动轴、第九储药箱、第三喷淋泵、第三全压双层过滤器、第三抽屉式过滤网框、第二喷管、第三抽气管道、第三喷管,所述第四主动轴通过第三钛接头带动第四主动轴转动,进一步通过pvdf伞齿轮和pe轴承带动第四从动轴转动,所述第八机身框架与第九储药箱呈一体化结构,第八机身框架与第三喷淋泵通过塑料螺栓紧固,第九储药箱中的药液通过第三喷淋泵进入第三全压双层过滤器,进一步进入第二喷管,进一步进入第三抽屉式过滤网框,进一步进入第九储药箱,所述市政水通过第三喷管回流至第九储药箱从而达到一个循环的水洗过程。

13.所述检查段包括第九机身框架、第二驱动电机、第三驱动电机、第五主动轴、第六从动轴,第六主动轴、第七从动轴,所述第二驱动电机和第三驱动电机置于检查段内侧,第二驱动电机通过驱动链轮带动第五主动轴转动,进一步通过pvdf伞齿轮和pe轴承带动第六从动轴转动,第五主动轴通过第四钛接头与第四主动轴连接,第三驱动电机通过驱动链轮带动第六主动轴转动,进一步通过pvdf伞齿轮和pe轴承带动第七从动轴转动,第六主动轴通过第五钛接头与第七主动轴连接。

14.所述洗板烘干段包括第一金属机身框架、第一胶辊、第一轴承座、毛刷、第一定速电机、第二定速电机、第一驱动链轮、石英灯管,所述第一胶辊通过第一轴承座固定与第一金属机身框架上,毛刷通过拉杆与第二定速电机连接,石英灯管置于第一金属框架内侧,第一定速电机带动第一驱动链轮转动,进一步带动第一胶辊转动。

15.所述覆膜机包括第二金属机身框架、第二胶辊、第二轴承座、调速电机、第二驱动链轮,伸缩连杆,所述第二胶辊通过第二轴承座固定与第二金属机身框架上,伸缩连杆置于第二金属机身框架上方,调速电机带动第二驱动链轮(103)转动,进一步带动第二胶辊转动。

16.所述中转架和出料架的结构与输送架结构相同。

17.本发明具有如下优点:本发明通过改进在此提供一种不锈钢装饰板蚀刻脱膜生产线,与同类型设备相比,具有如下改进。

18.优点1:本发明所述不锈钢装饰板蚀刻脱膜生产线,机身框架底板与储药箱底板采用整板设计,不拼板焊接,整板四周采用cnc精雕下沉5mm,机身框架和储药箱侧板插入下沉部分,同时内外三层焊接,解决了储药箱与机身框架焊接处漏药水的问题。

19.优点2:本发明所述不锈钢装饰板蚀刻脱膜生产线,蚀刻段储药箱全部采用φ210mmpp管加法兰盘串联起来,可以加快每段储药箱的药水循环从而提高蚀刻精度。

20.优点3:本发明所述不锈钢装饰板蚀刻脱膜生产线,蚀刻段进液方式全部采用交叉进液,具体实施是:蚀刻泵一将药液抽入蚀刻喷架一,蚀刻泵二将药液抽入蚀刻喷架三,蚀刻泵三将药液抽入蚀刻喷架二,蚀刻泵四将药液抽入蚀刻喷架五,蚀刻泵五将药液抽入蚀刻喷架四,蚀刻泵六将药液抽入蚀刻喷架六,通过该交叉进液的工作方式,进一步的提高了药液的循环,大大提高了蚀刻速度。

21.优点4:本发明所述不锈钢装饰板蚀刻脱膜生产线,蚀刻喷架的喷管全部采用模具一体成型结构,排布方式与输送面并非垂直,而是倾斜20度排布,这种设计方式更有利于提高蚀刻精度,解决了不锈钢装饰板蚀刻不均匀的现象。

22.优点5:本发明所述不锈钢装饰板蚀刻脱膜生产线,由于不锈钢201漂白需要用到氢氟酸药液,而氢氟酸属于强酸,会腐蚀钛棒,所以不锈钢装饰板蚀刻脱膜生产线中的漂白段金属件全部采用哈氏合金,并与蚀刻段和脱膜段连线,形成流水线作业,解决了传统的人工漂白工艺,节约了人力同时大大提高了工作效率。

23.优点6:本发明所述不锈钢装饰板蚀刻脱膜生产线,蚀刻药液的添加方式均为自动添加,添加管道排布于蚀刻段上面,添加系统可实时监测蚀刻液的浓度、温度、ph值,根据设定的范围,对蚀刻液进行实时添加。解决了人工去检测药水参数,人工添加药水的步骤。从而大大提高了生产效率,降低了生产成本。

24.优点7:本发明所述不锈钢装饰板蚀刻脱膜生产线,从动轴上装有pe轴承,不锈钢

装饰板在从动轴上传送时,其重量均被pe轴承稀释,从而大大延长了pvdf伞齿轮的使用寿命,解决了因pvdf伞齿轮磨损断裂导致卡板的问题,降低了生产成本。

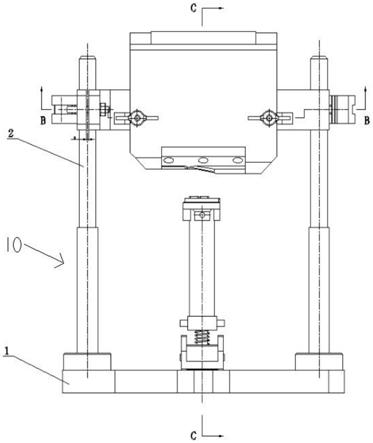

25.图1是本发明的正视图图2是本发明的后视图图3是本发明的俯视图图4是本发明的仰视图图5是本发明喷架的立体图图6是本发明传动的立体图其中:输送架、进料段、蚀刻段、酸洗段、漂白段、第一水洗/市水洗段、检查段、脱膜段、第二水洗/市水洗段、洗板烘干段、中转架、覆膜机、出料架、控制电柜、传动支撑板、传动u型轨道、加热管、药箱连接管、排水管、排气管、摇摆电机、蚀刻摇摆喷架、全压双层过滤器、驱动电机、驱动链轮、主动轴、从动轴、pe轴承、pvdf伞齿轮、钛合金齿轮、独立喷管、风机、风刀。

26.具体实施方式:为能进一步了解本发明的发明内容、特点及功效,兹列举以下实施例,并配合附图详细说明如下。

27.实施例:请参阅图1、图2、图3、图4,本发明通过改进在此提供一种不锈钢装饰板蚀刻脱膜生产线,输送架1、进料段2、蚀刻段3、酸洗段4、漂白段5、第一水洗/市水洗段6、检查段7、脱膜段8、第二水洗/市水洗段9、洗板烘干段10、中转架11、覆膜机12、出料架13、控制电柜14、传动支撑板15、传动u型轨道16、加热管17、药箱连接管18、排水管19、排气管20、摇摆电机22、蚀刻摇摆喷架23、全压双层过滤器24、驱动电机25、驱动链轮26、主动轴27、从动轴28、pe轴承29、pvdf伞齿轮30、钛合金齿轮31、独立喷管32、药液添加控制器15、药液添加管道33,所述输送架1、进料段2、蚀刻段3、酸洗段4、漂白段5、第一水洗/市水洗段6、检查段7、脱膜段8、第二水洗/市水洗段9、洗板烘干段10、中转架11、覆膜机12、出料架13形成整套蚀刻脱膜流程。所述传动u型轨道17焊接在传动支撑板16上,传动撑板16焊接在机身框架内侧,所述主动轴27放在传动u型轨道17上,从动轴28上装有pvdf伞齿轮30和pe轴承29,主动轴27放在传动支撑板16上,主动轴27上装有pvdf伞齿轮30和钛合金齿轮31,主动轴27上的pvdf伞齿轮30和从动轴上28的pvdf伞齿轮30互相咬合,驱动电机25置于机身框架下侧,驱动电机25轴头装有钛合金齿轮31,通过驱动链轮26的方式带动主动轴27上的钛合金齿轮31转动,从而带动从动轴28转动。

28.进一步的,所述中转架11和出料架13的结构与输送架1结构相同,输送架1包括第一不锈钢机身框架34、环形定位座35,第一从动轴36,所述进料段2,包括第一机身框架37,第一主动轴38、第二从动轴39,第一驱动电机25,所述第一驱动电机25置于进料段1内侧,进一步通过第一驱动电机25带动第一主动轴38转动,进一步通过第一pvdf伞齿轮和第一pe轴承带动第二从动轴39转动。

29.进一步的,所述蚀刻段2包括第二机身框架40,第三机身框架41,第四机身框架42,第二主动轴43、第三从动轴44、第一储药箱45,第二储药箱46,第三储药箱47,第一喷淋泵48,摇摆电机22、药液进水管49、药液回水管19、药液添加管道44、蚀刻摇摆喷架23、第一全压双层过滤器24、第一抽屉式过滤网50、第二抽屉式过滤网51、第一抽气管道52,所述第一

主动轴38通过第一钛接头55带动第二主动轴43转动,进一步通过pvdf伞齿轮和pe轴承带动第三从动轴44转动,所述第二机身框架40与第一储药箱45呈一体化结构,第一储药箱45与第一喷淋泵48通过塑料螺栓紧固,第一储药箱45中的药液通过第一喷淋泵48进入第一全压双层过滤器24,进一步进入药液进水管49,进一步进入蚀刻摇摆喷架23,进一步进入第二抽屉式过滤网框51,进一步进入第二储药箱46,从而达到一个循环的蚀刻过程。所述包括第二机身框架40,第三机身框架41,第四机身框架42结构相同,第一储药箱42,第二储药箱46,第三储药箱47结构相同,第一储药箱45,第二储药箱46,第三储药箱47之间通过药液回水管19互通,加速蚀刻药液的循环置换。

30.进一步的,所述酸洗段4、漂白段5、脱膜段8结构相同,所述酸洗段4、漂白段5、脱膜段8包括第五机身框架52、第六机身框架53、第七机身框架54、第三主动轴56、第四从动轴57、第四储药箱58、第二喷淋泵59、第二全压双层过滤器60、第三抽屉式过滤网框61、第一喷管62、第二抽气管道63,第一风刀64、第二风刀65、第三风刀66、第一风机67、第二风机68,所述第二主动轴43通过第二钛接头70带动第三主动轴56转动,进一步通过pvdf伞齿轮和pe轴承带动第四从动轴57转动,所述第五机身框架52与第四储药箱58呈一体化结构,第五机身框架52与第二喷淋泵59通过塑料螺栓紧固,第四储药箱58中的药液通过第二喷淋泵59进入第二全压双层过滤器60,进一步进入第一喷管62,进一步进入第三抽屉式过滤网框61,进一步进入第四储药箱58,从而达到一个循环的酸洗过程。所述第一风刀64出风口固定于第五机身框架52内侧,第二风刀65出风口固定于第六机身框架53内侧,两条风管与第一风机68相连接,第三风刀66出风口固定于第七机身框架54内侧,第三风刀66风管与第二风机68相连接。

31.进一步的,所述第一水洗/市水洗段6与第二水洗/市水洗段9结构相同。第一水洗/市水洗段6包括第八机身框架69、第四主动轴71、第五从动轴72、第九储药箱73、第三喷淋泵74、第三全压双层过滤器75、第三抽屉式过滤网框76、第二喷管77、第三抽气管道78、第三喷管79,所述第四主动轴71通过第三钛接头80带动第四主动轴81转动,进一步通过pvdf伞齿轮和pe轴承带动第四从动轴82转动,所述第八机身框架69与第九储药箱73呈一体化结构,第八机身框架69与第三喷淋泵74通过塑料螺栓紧固,第九储药箱73中的药液通过第三喷淋泵74进入第三全压双层过滤器75,进一步进入第二喷管77,进一步进入第三抽屉式过滤网框76,进一步进入第九储药箱73,所述市政水通过第三喷管79回流至第九储药箱73从而达到一个循环的水洗过程。

32.进一步的,所述检查段7包括第九机身框架81、第二驱动电机82、第三驱动电机83、第五主动轴84、第六从动轴85,第六主动轴86、第七从动轴87,所述第二驱动电机82和第三驱动83电机置于检查段7内侧,第二驱动电机82通过驱动链轮带动第五主动轴84转动,进一步通过pvdf伞齿轮和pe轴承带动第六从动轴85转动,第五主动轴84通过第四钛接头88与第四主动轴71连接,第三驱动电机83通过驱动链轮带动第六主动轴86转动,进一步通过pvdf伞齿轮和pe轴承带动第七从动轴87转动,第六主动轴86通过第五钛接头89与第七主动轴90连接。

33.进一步的,所述所述洗板烘干段10包括第一金属机身框架91、第一胶辊92、第一轴承座93、毛刷94、第一定速电机95、第二定速电机96、第一驱动链轮97、石英灯管98,所述第一胶辊92通过第一轴承座93固定与第一金属机身框架91上,毛刷94通过拉杆与第二定速电

机96连接,石英灯管98置于第一金属框架91内侧,第一定速电机95带动第一驱动链轮97转动,进一步带动第一胶辊92转动。

34.进一步的,所述覆膜机12包括第二金属机身框架99、第二胶辊100、第二轴承座101、调速电机102、第二驱动链轮103,伸缩连杆104,所述第二胶辊100通过第二轴承座104固定与第二金属机身框架99上,伸缩连杆104置于第二金属机身框架99上方,调速电机102带动第二驱动链轮103转动,进一步带动第二胶辊100转动。

35.工作原理如下:首先使用者需要将不锈钢装饰板放在输送架1上,然后在驱动电机25的作用下带动主动轴27转动,通过pvdf伞齿轮30和pe轴承29带动从动轴28在传动u型轨道16内转动,使不锈钢装饰板依次进入蚀刻段3、酸洗段4、漂白段5、第一水洗/市水洗段6、检查段7、脱膜段8、第二水洗/市水洗段9、洗板烘干段10、中转架11、覆膜机12、出料架13,从而完成整套蚀刻脱膜清洗烘干的流程。

36.本发明通过改进提供了一种不锈钢装饰板蚀刻脱膜生产线,机身框架底板与储药箱底板采用整板设计,不拼板焊接,整板四周采用cnc精雕下沉5mm,机身框架和储药箱侧板插入下沉部分,同时内外三层焊接,解决了储药箱与机身框架焊接处漏药水的问题。蚀刻段储药箱全部采用φ210mmpp管加法兰盘串联起来,可以加快每段储药箱的药水循环,蚀刻段进液方式全部采用交叉进液,使蚀刻药液能够充分混合从而提高蚀刻精度。蚀刻喷架的喷管全部采用模具一体成型结构,排布方式与输送面并非垂直,而是倾斜20度排布,这种设计方式更有利于提高蚀刻精度,解决了不锈钢装饰板蚀刻不均匀的现象;漂白段金属件全部采用哈氏合金,并与蚀刻段和脱膜段连线,形成流水线作业,解决了传统的人工漂白工艺,节约了人力同时大大提高了工作效率。蚀刻药液的添加方式均为自动添加,添加管道排布于蚀刻段上面,添加系统可实时监测蚀刻液的浓度、温度、ph值,根据设定的范围,对蚀刻液进行实时添加。解决了人工去检测药水参数,人工添加药水的步骤,从动轴上装有pe轴承,不锈钢装饰板在从动轴上传送时,其重量均被pe轴承稀释,从而大大延长了pvdf伞齿轮的使用寿命,解决了因pvdf伞齿轮磨损断裂导致卡板的问题,从而大大提高了生产效率,降低了生产成本。

37.以上显示和描述了本发明的基本原理和主要特征和本发明的优点,并非对本发明作任何形式上的限制,凡是依据本发明的方法实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明方法方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。