1.本发明涉及钢渣、赤泥回收利用技术领域,尤其涉及一种钢渣-赤泥资源化回收利用方法。

背景技术:

2.钢渣与赤泥都为目前较难实现资源化利用的大宗工业固废,近年来钢渣与赤泥的年产生量都超过亿吨级别,其中赤泥的年利用率不足10%。钢渣作为钢铁行业的主要工业固废之一,其游离氧化钙含量高、易磨性差、胶凝活性差长期影响其作为资源化产品的推广,而红热钢渣的潜热与显热的回收缺乏必要手段与技术;赤泥含有一定品位的铁,但多为非磁性铁难以直接磁选利用,其硅、钙、铝等具有较好水硬活性的氧化物以羟基方钠石、水化石榴石等形式存在,激发活性需要提供焙烧环境,耗能高碳且不经济。

技术实现要素:

3.为解决上述问题,本发明提出钢渣-赤泥资源化回收利用方法,具体技术方案为:

4.一种钢渣-赤泥资源化回收利用方法,包括以下步骤:

5.(1)将赤泥、碳粉或焦粉、磁选铁粉按一定比例混合形成预处理粉料;

6.(2)往预处理粉料内添加干法脱硫灰和淀粉作为粘合剂,并以压球或造粒的方式制作预处理母球;

7.(3)预处理母球与预处理粉料按比例混合形成预处理料;

8.(4)钢渣在加热炉中加热成流态,并进行调质处理;

9.(5)流态钢渣泼入冲撞单元内,预处理料斜向上冲撞流态钢渣,形成表面粘连有预处理粉料的夹心球;

10.(6)通过调节压缩空气流量来控制夹心球上流态钢渣的凝固时间;

11.(7)凝固后的夹心球进入混拌单元,以回转搅拌的方式筛选成回收粉料和粗粒料;

12.(8)粗粒料进行破碎磨粉,形成破碎粉料;

13.(9)对回收粉料和破碎粉料进行磁选,磁选出的铁粉进行重复利用或作为成品铁料;

14.(10)非磁性的回收粉料和破碎粉料作为胶凝材料或水泥添加料进行利用。

15.进一步地,预处理粉料中的赤泥、碳粉或焦粉、磁选铁粉质量比为8:1:1。

16.进一步地,干法脱硫灰为钢铁工艺或其他烟气处理单元产生的以碳酸钠、硫酸钠、亚硫酸钠为主要成分的固体废物。

17.进一步地,干法脱硫灰和淀粉的添加量分别为预处理粉料质量的6%和2%。

18.进一步地,步骤(4)中,预处理母球与预处理粉料的混合比例为3~5:1。

19.进一步地,流态钢渣中添加碳酸钠或废玻璃进行调质处理,其添加量不高于钢渣质量的15%。

20.进一步地,换热后的压缩空气和混拌单元内形成的热风进行热能回收利用。

21.本发明利用钢渣与赤泥材料的协同互补特性、热能活性调节机制来实现对赤泥中的铁元素进行资源化回收,具有以下有益效果:

22.(1)合理利用流态钢渣的特性,以冲撞形成夹心球的形式对钢渣进行塑型,形成钢渣薄壳的同时实现渣铁分离,提高钢渣易磨性;

23.(2)通过硅、钙、铝氧化物的材料互补特性,在高温阶段消除钢渣中存在的游离氧化钙成分,提高钢渣作为胶凝材料辅料的长期安定性;

24.(3)通过添加还原剂,协同处理干法脱硫灰,并还原赤泥中的非磁性铁,提高赤泥资源化利用价值;

25.(4)将高能量密度的钢渣热能转化为500~700℃可以换热利用的热能,用于热能回收或发电。

具体实施方式

26.下面结合具体实施例对本发明做进一步描述:

27.一种钢渣-赤泥资源化回收利用方法,包括以下步骤:

28.(1)将赤泥、碳粉或焦粉、磁选铁粉按一定比例混合形成预处理粉料;

29.其中,赤泥、碳粉或焦粉、磁选铁粉质量比为8:1:1。

30.(2)往预处理粉料内添加干法脱硫灰和淀粉作为粘合剂,并以压球或造粒的方式制作预处理母球;

31.其中,碳粉或焦粉、磁选铁粉、干法脱硫灰为还原剂,所述干法脱硫灰也可作为粘合剂降低淀粉的使用量,磁选铁粉为通过选铁工艺得到的铁粉细末,干法脱硫灰为钢铁工艺或其他烟气处理单元产生的以碳酸钠、硫酸钠、亚硫酸钠为主要成分的固体废物。

32.干法脱硫灰和淀粉的添加量分别为预处理粉料质量的6%和2%。

33.(3)预处理母球与预处理粉料按比例混合形成预处理料;

34.其中,预处理母球与预处理粉料的混合比例为3~5:1。

35.(4)钢渣在加热炉中加热成流态,并进行调质处理;

36.钢渣可以是在炼钢工艺的工序中,流态钢渣在保温炉或加热炉中经添加不超过其质量15%的碳酸钠、废玻璃、或高炉热渣进行调质处理,使其具有较好的流动性。

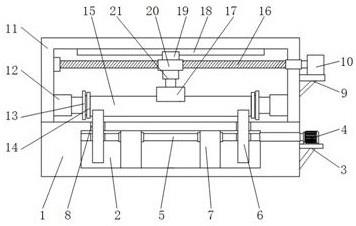

37.(5)流态钢渣从泼渣口泼入冲撞单元内,预处理料通过传动机构斜向上冲撞流态钢渣,与泼入的流态钢渣进行充分冲撞,流态钢渣在预处理母球表面形成薄壳,薄壳在红热状态下粘连预处理粉料,从而形成表面粘连有预处理粉料的夹心球。

38.(6)在冲撞单元内,流态钢渣与预处理料冲撞点附近设置压缩空气喷头,通过调节压缩空气流量来控制夹心球上流态钢渣的凝固时间,以形成厚度均匀的钢渣薄壳。由于钢渣黏度随温度降低骤增的特性,在冲撞的瞬间完成钢渣由液态向固态薄壳的塑型转化。

39.其中,压缩空气经换热后具有一定的热能,可设置热回收系统对热风的热能进行回收利用。

40.经凝固后的红热钢渣形成的钢渣薄壳蕴含热能,同时向内部预处理母球和外部预处理粉料释放;由于接触面大,预处理料升温快,其胶凝活性的迅速激发,仅需10~20分钟即可完成激发;预处理料中的赤泥在还原剂的作用下完成非磁性铁向磁性铁的转化,即赤泥中的三氧化二铁被还原为具有磁性的四氧化三铁或金属铁。

41.(7)凝固后的夹心球进入混拌单元,以回转搅拌的方式筛选成回收粉料和粗粒料;

42.混拌单元可设置回风系统,回风系统与热回收系统相连接;钢渣中的高品位热能在混拌单元内均匀释放,通过调节回风系统,将过热的空气置换出,并在热回收系统中对500-700℃的热风进行热能回收。

43.混拌单元至少包括可转动的倾斜安装的卧式搅拌桶,搅拌桶的内壁设置筛网,筛网与搅拌桶之间为可手机回收粉料的夹层;其中,未形成夹心球的预处理粉料、夹心球在搅拌桶内翻滚脱离的还原铁和脱落的非磁性物料过筛网后进入搅拌桶的夹层内,筛选成回收粉料,未过筛网的则为粗粒料;回收粉料和粗粒从搅拌桶的出料端进入后处理单元。

44.(8)粗粒料进入粉碎单元进行破碎磨粉,形成破碎粉料。

45.(9)对回收粉料和破碎粉料进行磁选,磁选出的铁粉部分进入第(1)、(2)步中进行重复利用,或作为成品铁料。

46.(10)非磁性的回收粉料和破碎粉料作为胶凝材料或水泥添加料进行利用。

47.本方法中,以热态钢渣的高品位显热与潜热为热能来源,最大程度地利用钢渣、赤泥以及其他固废的原料互补特性,协同改善和解决了钢渣游离氧化钙含量高、钢渣易磨性差、赤泥提铁成本高、赤泥胶凝活性差等问题,实现钢渣、赤泥地协同资源化利用。

技术特征:

1.一种钢渣-赤泥资源化回收利用方法,其特征在于,包括以下步骤:(1)将赤泥、碳粉或焦粉、磁选铁粉按一定比例混合形成预处理粉料;(2)往预处理粉料内添加干法脱硫灰和淀粉作为粘合剂,并以压球或造粒的方式制作预处理母球;(3)预处理母球与预处理粉料按比例混合形成预处理料;(4)钢渣在加热炉中加热成流态,并进行调质处理;(5)流态钢渣泼入冲撞单元内,预处理料斜向上冲撞流态钢渣,形成表面粘连有预处理粉料的夹心球;(6)通过调节压缩空气流量来控制夹心球上流态钢渣的凝固时间;(7)凝固后的夹心球进入混拌单元,以回转搅拌的方式筛选成回收粉料和粗粒料;(8)粗粒料进行破碎磨粉,形成破碎粉料;(9)对回收粉料和破碎粉料进行磁选,磁选出的铁粉进行重复利用或作为成品铁料;(10)非磁性的回收粉料和破碎粉料作为胶凝材料或水泥添加料进行利用。2.根据权利要求1所述的方法,其特征在于,预处理粉料中的赤泥、碳粉或焦粉、磁选铁粉质量比为8:1:1。3.根据权利要求2所述的方法,其特征在于,干法脱硫灰为钢铁工艺或其他烟气处理单元产生的以碳酸钠、硫酸钠、亚硫酸钠为主要成分的固体废物。4.根据权利要求3所述的方法,其特征在于,干法脱硫灰和淀粉的添加量分别为预处理粉料质量的6%和2%。5.根据权利要求3所述的方法,其特征在于,步骤(4)中,预处理母球与预处理粉料的混合比例为3~5:1。6.根据权利要求1所述的方法,其特征在于,流态钢渣中添加碳酸钠或废玻璃进行调质处理,其添加量不高于钢渣质量的15%。7.根据权利要求1所述的方法,其特征在于,换热后的压缩空气和混拌单元内形成的热风进行热能回收利用。

技术总结

一种钢渣-赤泥资源化回收利用方法,将赤泥、碳粉或焦粉、磁选铁粉混合形成预处理粉料;往预处理粉料内添加粘合剂制作预处理母球;流态钢渣泼入冲撞单元内,预处理料斜向上冲撞流态钢渣,形成夹心球;凝固后的夹心球以回转搅拌的方式筛选成回收粉料和粗粒料;粗粒料磨粉形成破碎粉料;对回收粉料和破碎粉料磁选出的铁粉进行重复利用或作为成品铁料;非磁性的回收粉料和破碎粉料作为胶凝材料或水泥添加料进行利用。本发明以热态钢渣的显热与潜热为热能来源,利用钢渣、赤泥以及其他固废的原料互补特性,协同解决了钢渣游离氧化钙含量高、钢渣易磨性差、赤泥提铁成本高、赤泥胶凝活性差等问题,实现钢渣、赤泥地协同资源化利用。赤泥地协同资源化利用。

技术研发人员:邵雁 陈堃 郭华军 熊劲 姜明明 李珊珊 刘颖 蒋庆肯

受保护的技术使用者:中冶南方都市环保工程技术股份有限公司

技术研发日:2021.11.25

技术公布日:2022/3/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。