1.本发明涉及一种高炉喷吹欧冶炉煤气的炼铁方法,属于高炉低碳炼铁技术领域。

背景技术:

2.现代高炉炼铁流程的工艺技术已经发展了几百年,目前在高产、低耗、长寿、 效率、优质、环保等许多方面都有了长足的进步,高炉法炼铁无论从理论和技术上讲可以说发展到鼎盛时期,已达到十分完善的程度。根据国际能源署统计钢铁企业的co2排放量占全世界co2总排放量的6.7%,高炉炼铁co2排放量约占整个钢铁生产co2排放量的70%。在实现非高炉欧冶炉的改造升级后,打造了世界级的非高炉熔融还原冶金技术,并实现了顶煤气脱co2后的煤气自循环碳利用。通过欧冶炉非高炉煤气循环利用的技术经验,八钢实现了富氢碳循环高炉(430m3)的欧冶炉煤气脱co2后喷吹,分离后的高浓度co煤气送至富氢碳循环高炉风口,用于还原铁矿石,实现了欧冶炉煤气脱co2后喷吹的推广,实现富氢碳循环高炉减碳10%。八钢现有3座2500 m3中大型高炉,是八钢炼铁行业中最主要的能量消耗者和co2释放源,在不断完善传统节能减排方法(如大喷煤和高风温等)的基础上,还需要进一步开发应用富氢碳循环高炉喷吹欧冶炉脱co2还原煤气的技术,以便不断提高节能减排效果,争做钢铁行业的低碳冶金技术的引领者,实现钢铁行业绿色低碳可持续发展。

技术实现要素:

3.本发明目的在于提供一种高炉喷吹欧冶炉煤气的炼铁方法,可以使用欧冶炉脱碳煤气全部替代煤粉进行冶炼,同时高炉通过对矿石进行还原反应获得铁水和炉渣。

4.本发明采用的技术方案是,一种高炉喷吹欧冶炉煤气的炼铁方法,该炼铁方法以高炉本体为主要冶炼设备,原燃料通过高炉炉顶的加料设备装入,炉料以矿石和焦炭为主,在炉内形成焦炭和矿石的交替层状分布,在高炉风口通过组合风口喷吹欧冶炉脱碳煤气,所述原料由烧结矿、球团矿、生矿、废钢四种原料按一定的比例均匀分配而成,在所述的原料质量百分比中:烧结矿占原料总质量的70~75%,球团矿占原料总质量的10~15%,生矿占原料总质量的3~5%,废钢占原料总质量的3~5%;所述烧结矿的tfe为54.5%

±

0.5%,r2为1.9

±

0.08,转鼓指数 6.3mm不低于81%,低温还原粉化指数rdi 3.15不低于72%;球团矿的冷态抗压强度不低于2000n,还原膨胀指数rsi不大于15%;所述焦炭层由焦炭和小块焦按比例均匀混合而成,其中,焦炭用量为350~380kg/t铁水;小块焦的配加比例按质量百分数为焦炭质量的4~8%,焦炭的固定碳fcd%不低于焦炭总质量的85.5%,灰分ad%不大于焦炭总质量的12%,硫分st,d%不大于焦炭总质量的0.8%,挥发分vdaf%不大于焦炭总质量的1%,抗碎强度m40不低于89%,耐磨强度m10不大于6%,反应性cri 40-50%,反应后强度csr36-42%;所述高炉使用的原燃料在槽下称量,通过输送皮带由高炉炉顶装入布料设备,按照焦床层和矿石层依次分批循环交替从炉顶加入高炉,采用平台 漏斗布料模式,在布料过程中料面平台与炉喉钢砖相距300mm,料面平台宽度控制在1.5m左右,中心漏斗深度控制在1.5~2米,料线控制在1.5-1.8m;所述的在高炉风口欧冶炉脱碳煤气,具体成分

为:欧冶炉脱碳煤气co的体积分数为66~70%,h2的体积分数为15~17%,n2的体积分数为16~18%,co2及其他成分的体积分数为0.5~1%,其他煤气成分的体积分数为1~3%,喷吹脱碳煤气温度30-40℃,喷吹量100~250nm3/t铁;所述的超高富氧、热风、喷煤操作的具体参数是:高炉鼓风温度为1100~1160℃,鼓风中湿度体积为1.5-2%,鼓风含氧量为26~50%,喷煤量70~80kg/t,冶炼周期为6.0~8.0h。

5.本发明采用喷吹欧冶炉煤气的炼铁方法,喷吹50~250nm3/t脱碳的高还原性循环煤气,高浓度co通过管道输送到2500m3高炉风口,实现co和h2在2500m3高炉内部重新富集成高还原势的煤气,用于还原铁矿石,实现了碳循环,使碳的化学能完全利用。通过煤气循环,高还原性循环煤气中的co和h2就不会浪费其化学能,通过脱除co2后在高炉内循环使用,从而降低高炉对化石能源的消耗。本发明采用风口鼓风含氧量为26~50%,可对喷吹欧冶炉煤气后风口回旋区理论燃烧温度下降进行有效热补偿;本发明采用喷吹欧冶炉煤气的炼铁方法,同时配加部分废钢,提高生铁产量,废钢比增加1kg/t,燃料比降低0.52kg/t,废钢在炉内只消耗部分熔化热,不消耗化学热,使炉内的co和h2的还原气氛相对传统高炉冶炼技术充足,可显著促进铁矿石还原,可提高低值废弃含铁资源的利用比例,为冶金资源综合利用提供新方法。本发明采用以喷吹欧冶炉煤气为抓手,改善优化了高炉送风制度的操作手段,并将其技术与已有高炉炼铁技术进行集成并合理匹配,最大限度的降低焦比,减少二氧化碳排放,提高冶炼效率。本发明能够保证八钢焦炭在热态强度csr36-42%的焦炭性能指标下,通过优化操作手段,提高高炉产铁量和生铁合格率,提高高炉冶炼的各项技术经济指标,保证高炉炉况稳定顺行,低耗高产。

具体实施方式

6.下面结合具体实施方式,进一步阐述本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

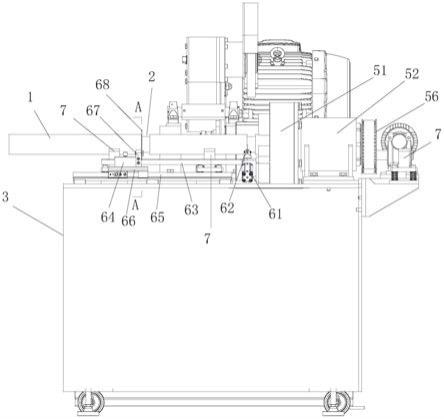

7.一种高炉喷吹欧冶炉煤气的炼铁方法,该方法以2500m3高炉为冶炼设备,欧冶炉煤气脱碳装置为喷吹设备,高炉内以矿石层和焦炭层为炉料,原燃料在槽下称量,通过输送皮带由高炉炉顶装料布料设备,按照焦床层和矿石层从依次分批循环交替从炉顶加入高炉内部;在高炉风口喷吹欧冶炉脱碳煤气,并采用超高富氧、热风、喷煤操作进行高炉冶炼,最终获得铁水和炉渣。

8.所述的一种2500m3高炉喷吹欧冶炉煤气的炼铁方法,所述原料由烧结矿、球团矿、生矿、废钢四种原料按一定的比例均匀分配而成,在所述的原料质量百分比中:烧结矿的占比按质量百分比为原料总质量的70~75%,球团矿的占比按质量百分比为原料总质量的10~15%,生矿的占比按质量百分比为原料总质量的3~5%,废钢的占比按质量百分比为原料总质量的3~5%。

9.所述的一种2500m3高炉喷吹欧冶炉煤气的炼铁方法,所述的烧结矿的tfe为54.5%

±

0.5%,r2(倍)为1.9

±

0.08,转鼓指数 6.3mm不低于81%,低温还原粉化指数rdi 3.15不低于72%;球团矿的冷态抗压强度不低于2000n,还原膨胀指数rsi不大于15%。

10.所述的一种2500m3高炉喷吹欧冶炉煤气的炼铁方法,所述焦炭层由焦炭和焦丁(小块焦)按比例均匀混合而成,其中,焦炭用量为350~380kg/t铁水;焦丁(小块焦)的配加比例按质量百分数为焦炭质量的4~8%。焦炭的固定碳fcd%不低于焦炭总质量的85.5%,

灰分ad%不大于焦炭总质量的12%,硫分st,d%不大于焦炭总质量的0.8%,挥发分vdaf%不大于焦炭总质量的1%,抗碎强度m40不低于89%,耐磨强度m10不大于6%,反应性cri 40-50%,反应后强度csr36-42%。本发明提供一种低热态强度焦炭下大型高炉喷吹欧冶炉煤气的炼铁方法,它能够保证八钢焦炭在低热态强度下,通过优化操作手段,提高高炉各项技术经济指标。

11.所述的一种2500m3高炉喷吹欧冶炉煤气的炼铁方法,所述高炉使用

ꢀ“

平台 漏斗”布料模式,确保边缘气流和中心气流的合理分布,料线控制在1.5-1.8m。

12.所述的一种2500m3高炉喷吹欧冶炉煤气的炼铁方法,所述的在高炉风口欧冶炉脱碳煤气,具体成分为:欧冶炉脱碳煤气co的体积分数为66~70%,h2的体积分数为15~17%,n2的体积分数为16~18%,co2及其他成分的体积分数为0.5~1%,其他煤气成分的体积分数为1~3%,喷吹脱碳煤气温度30-40℃,喷吹量100~250nm3/t铁。

13.所述的一种2500m3高炉喷吹欧冶炉煤气的炼铁方法,所述的超高富氧、热风、喷煤操作的具体参数是:高炉鼓风温度为1100~1160℃,鼓风中湿度体积为1.5-2%,鼓风含氧量为26~50%,喷煤量70~80kg/t,冶炼周期为6.0~8.0h。

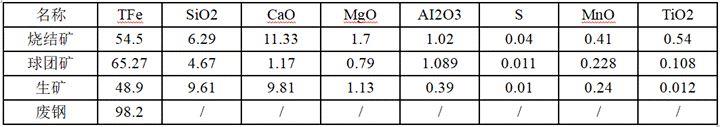

14.实施例1:传统高炉操作,基准操作期;在本实施例中(脱碳煤气喷吹为0 nm3/t铁):烧结矿tfe含量为54.5%,其主要化学成分见表1,其转鼓指数为81%,低温还原粉化指数rdi 3.15为72%。

15.球团矿tfe含量为65.27%,其化学成分如表1所示,其抗压强度为2100n,还原膨胀指数rsi为14%。

16.生矿tfe含量为48.9%,其化学成分如表1所示。

17.废钢的化学成分如表1所示,tfe含量为98.2%。

18.焦炭工业分析如表2所示,其抗碎强度m40为89.70%,耐磨强度m10为6.00%,反应性cri为40-50%,反应后强度csr为36-42%,硫分st,d为0.47%。

19.表1:原料化学成分(wt%)表2:焦炭工业分析(wt%)。低热态强度焦炭指标:焦炭生产的焦化配煤全部使用本地煤。

20.将表1中的烧结矿、球团矿、生矿和废钢混合均匀后加入高炉形成矿石层,将表2中的焦炭加入高炉形成焦炭床层,所有的原燃料在槽下称量,通过输送皮带由高炉炉顶装料布料设备,按照焦床层和矿石层从依次分批循环交替从炉顶加入高炉内部进行高炉冶炼。矿石层中烧结矿:球团矿:生矿:废钢的质量百分比为75%:15%:5%:5%。热风温度为1120

℃,鼓风湿度为12.32g/m3,富氧率为3.5%。

21.常规高炉操作条件下高炉冶炼1t铁水的主要操作指标如表6所示。矿焦比为3.89,生铁产量为5000t,焦比为430kg/t,煤比为100kg/t,燃料比为550kg/t,减少co2碳素排放为0kg/t,煤气利用率为45.2%。

22.表3传统高炉操作技术(基准操作期),在本实施例中(脱碳煤气喷吹为0 nm3/t铁)操作条件下高炉冶炼1t铁水的主要技术经济指标:实施例2 :喷吹50nm3/t欧冶炉脱碳煤气;采用实施例1中的烧结矿、球团矿、生矿和废钢混合均匀后加入高炉形成矿石层,焦炭加入高炉形成焦炭床层,所有的原燃料在槽下称量,通过输送皮带由高炉炉顶装料布料设备,按照焦床层和矿石层从依次分批循环交替从炉顶加入高炉内部进行高炉冶炼。矿石层中烧结矿:球团矿:生矿:废钢的质量百分比为75%:15%:5%:5%。热风温度为1120℃,鼓风湿度为12.32g/m3,富氧率为5.5%。

23.喷吹50nm3/t欧冶炉脱碳煤气高炉冶炼1t铁水的主要操作指标如表4所示。矿焦比为4.0,生铁产量为4120t,焦比为418kg/t,煤比为92kg/t,燃料比为530kg/t,煤气利用率为46.1%。与实施例1传统高炉操作技术(基准操作期)相比,产量提高120t,焦比降低12kg,煤比降低8kg,碳素排放降低48.8kg,煤气利用率提高4.70%。

24.表4:喷吹50nm3/t欧冶炉脱碳煤气高炉冶炼1t铁水的主要技术经济指标:实施例3:喷吹150nm3/t欧冶炉脱碳煤气;采用实施例1中的烧结矿、球团矿、生矿和废钢混合均匀后加入高炉形成矿石层,将焦炭加入高炉形成焦炭床层,所有的原燃料在槽下称量,通过输送皮带由高炉炉顶装料布料设备,按照焦床层和矿石层从依次分批循环交替从炉顶加入高炉内部进行高炉冶炼。矿石层中烧结矿:球团矿:生矿:废钢的质量百分比为75%:15%:5%:5%。热风温度为1080℃,鼓风湿度为12.32g/m3,富氧率为20.5%。

25.喷吹150nm3/t欧冶炉脱碳煤气高炉冶炼1t铁水的主要操作指标如表5所示。矿焦比为4.23,生铁产量为5500t,利用系数2.2,焦比为394kg/t,,煤比为76kg/thm,燃料比为490kg/t,煤气利用率为47.8%。

26.与实施例1传统高炉操作技术(基准操作期)相比,产量提高500t,焦比降低36kg,煤比降低24kg,碳素排放降低146.4kg,煤气利用率提高2.6%。

27.与实施例2相比,产量提高380t,焦比降低24kg,煤比降低16kg,燃料比降低40kg,碳素排放降低97.6kg,煤气利用率提高1.7%。且各指标均优于实施例1、2。

28.表5:喷吹150nm3/t欧冶炉脱碳煤气高炉冶炼1t铁水的主要技术经济指标:

实施例4:喷吹250nm3/t欧冶炉脱碳煤气;采用实施例1中的烧结矿、球团矿、生矿和废钢混合均匀后加入高炉形成矿石层,将焦炭加入高炉形成焦炭床层,所有的原燃料在槽下称量,通过输送皮带由高炉炉顶装料布料设备,按照焦床层和矿石层从依次分批循环交替从炉顶加入高炉内部进行高炉冶炼。矿石层中烧结矿:球团矿:生矿:废钢的质量百分比为75%:15%:5%:5%。热风温度为1050℃,鼓风湿度为12.32g/m3,富氧率为29.5%。

29.喷吹250nm3/t欧冶炉脱碳煤气高炉冶炼1t铁水的主要操作指标如表6所示。矿焦比为4.49,生铁产量为6000t,利用系数2.4,焦比为370kg/t,,煤比为60kg/thm,燃料比为450kg/t,煤气利用率为49.6%。

30.与实施例3相比,产量提高500t,焦比降低24kg,煤比降低16kg,燃料比降低40kg,碳素排放降低97.6kg,煤气利用率提高1.8%。且各指标均优于实施例3。

31.表6:喷吹250nm3/t欧冶炉脱碳煤气高炉冶炼1t铁水的主要技术经济指标:至此,2500m3高炉风口喷吹欧冶炉脱碳煤气为操作手段,喷吹50~250nm3/t脱碳的高还原性循环煤气,高浓度co通过管道输送到2500m3高炉风口,实现co和h2在2500m3高炉内部重新富集成高还原势的煤气,辅以配加部分废钢,提高生铁产量,废钢在炉内只消耗部分熔化热,不消耗化学热,使炉内的co和h2的还原气氛相对传统高炉冶炼技术充足,可显著促进铁矿石还原。采用风口鼓风含氧量为26~50%的超高富氧冶炼,同时利用八钢现有焦煤资源的焦炭在热态强度csr36-42%的焦炭性能指标下,优化高炉送风制度,使用低热态强度焦炭与喷吹欧冶炉脱碳煤气技术有效耦合,并将其技术与已有高炉炼铁技术进行集成并合理匹配,最大限度的降低焦比,减少二氧化碳排放,提高冶炼效率。

32.以上实施例所述仅是本发明的优选实施例方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。