1.本技术涉及半导体材料的领域,尤其涉及一种磷化铟晶片及其制备方法。

背景技术:

2.磷化铟晶体是一种重要的半导体材料,因其具有发光特性且允许较高的电子迁移率,因此已作为一种外延层衬底材料被广泛应用于探测器、激光器、太阳电池和高速数字集成电路等产品。随着器件微型化的发展,对于晶片的质量要求越来越高,而磷化铟晶片一般需要经过切割、研磨、抛光和清洗等工艺进行处理,以满足对产品的质量要求。

3.然而,由于磷化铟晶片的质地软脆,在研磨的加工工艺中,磷化铟晶片容易损伤,在控制磷化铟晶片厚度的同时无法提高晶片的表面质量。

技术实现要素:

4.为了在控制磷化铟晶片厚度的同时提高磷化铟晶片的表面质量,本技术提供一种磷化铟晶片及其制备方法。

5.第一方面,本技术提供的一种磷化铟晶片的制备方法,采用如下的技术方案:一种磷化铟晶片的制备方法,包括如下操作步骤:s1、将磷化铟晶体表面涂覆一层保护液,然后切割成磷化铟晶片,切割完成后去除保护液;s2、将步骤s1处理后的磷化铟晶片依次进行粗研磨和细研磨,所述粗研磨的压力为0.1-0.5n/cm2,研磨去掉的厚度为20-30μm;所述细研磨的压力为0.01-0.05n/cm2,研磨去掉的厚度为5-7μm;s3、将研磨后的磷化铟晶片进行减薄处理;s4、利用抛光液对减薄处理后的磷化铟晶片进行化学机械抛光,所述抛光液中包括氧化剂和磨料,所述化学机械抛光依次包括粗抛光和精抛光;s5、将化学机械抛光后的磷化铟晶片进行清洗,即得成品磷化铟晶片。

6.通过采用上述技术方案,研磨采用粗研磨和细研磨相结合的方式,粗研磨压力大,可以加快研磨的进度,快速降低磷化铟晶片的表面粗糙度;细研磨压力较粗研磨的压力小,使磷化铟晶片受到的摩擦力较小,研磨速度较粗研磨有所降低,对磷化铟晶片的损伤更小,使磷化铟晶片去掉的厚度更小,表面粗糙度更低。

7.减薄是在研磨后对磷化铟晶体进一步的处理,可以获得更优的平整度和表面粗糙度性能,还有利于提高下一步化学机械抛光的效率。

8.化学机械抛光时,可以利用抛光液中的氧化剂在晶片表面产生一层氧化膜,使晶片的表面层较疏松,抛光时氧化膜的存在能够抵消机械作用力,降低晶片表面的机械损伤。在整个抛光过程中,氧化膜在产生的同时会被磨料去除,在不影响抛光操作的同时实现对晶片的保护。本技术中先采用粗抛光的工艺获得较高的表面粗糙度,然后采用精抛光的工艺获得超细的原子级表面粗糙度,两者结合可以高效率、高质量的得到抛光的磷化铟晶片。

9.优选的,所述步骤s2粗研磨时添加有第一研磨液,细研磨时添加有第二研磨液。

10.通过采用上述技术方案,粗研磨和细研磨中分别添加有第一研磨液和第二研磨液,有助于降低磷化铟晶片的表面粗糙度。

11.优选的,所述第一研磨液包括如下重量份的原料:第一研磨物30-50份、润滑剂5-10份、分散剂5-10份和去离子水50-70份;所述第二研磨液包括如下重量份的原料:第二研磨物30-50份、润滑剂5-10份、分散剂5-10份和去离子水50-70份。

12.可选的,所述第一研磨物和第二研磨物均可选氧化铝、碳化硅和碳化硼中至少一种。

13.进一步的,所述第一研磨物和第二研磨物均选用氧化铝。

14.通过采用上述技术方案,在磷化铟晶片的研磨过程中添加研磨物有助于研磨的更均匀与充分,降低磷化铟晶片的表面粗糙度。

15.优选的,所述步骤s2中的第一研磨物为片状的氧化铝,所述第一研磨物的中位粒径为8.0-9.0μm,厚度为1.5-2.0μm。

16.优选的,所述步骤s2中的第二研磨物为片状的氧化铝,所述第二研磨物的中位粒径为3.0-3.8μm,厚度为0.9-1.4μm。

17.通过采用上述技术方案,当第一研磨物或第二研磨物为片状的氧化铝时,相比于不规则的氧化铝,片状的氧化铝不容易发生滚动,从而不容易使晶体、片状的氧化铝和磨盘三者之间产生摩擦,不易造成晶片的裂纹。片状氧化铝能够平躺于磨盘的表面上,粗糙的磨盘为片状的氧化铝提供了阻力,磨盘与片状氧化铝形成暂时的固定,使片状的氧化铝边缘摩擦磷化铟晶片的表面,使磷化铟晶片产生凸起部位的部分脱落,从而降低磷化铟晶片的表面粗糙度和平整度。粗研磨和细研磨时的磷化铟晶片表面的粗糙度不同,因此选用的研磨液中的片状氧化铝的粒径不同,更有助于降低磷化铟晶片的表面粗糙度。

18.优选的,所述第一研磨液和第二研磨液中的分散剂均为烷基苯磺酸钠、油酰基多肽、烷基硫酸盐、脂肪酸甲酯磺酸盐、聚醚、聚乙二醇脂肪酸酯中至少一种;所述第一研磨液和第二研磨液中的润滑剂均为苯二酚、丙三醇、三乙醇胺中至少一种。

19.进一步的,分散剂优选为十二烷基苯磺酸钠,润滑剂优选为三乙醇胺。

20.通过采用上述技术方案,分散剂和润滑剂可有效促进研磨物分散于磨盘上,使研磨物更高效率、高质量的降低磷化铟晶片的表面粗糙度。

21.优选的,所述步骤s3中减薄处理时将待处理的晶片采用真空吸附进行固定,设置减薄厚度为10-15μm,转速为1000-1500rpm。

22.通过采用上述技术方案,设置减薄的厚度和转速,有助于高效率、高质量的完成减薄的工艺,降低磷化铟晶片表面的粗糙度。

23.第二方面,本技术提供一种磷化铟晶片,采用上述制备方法制备得到磷化铟晶片。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术的制备方法中采用了研磨、减薄和抛光相结合的工艺,能够更高效、更高质量的制备表面粗糙度低的磷化铟晶片;2.本技术中磷化铟晶片的表面粗糙度最低可达0.1nm。

具体实施方式

25.以下结合具体实施例对本技术作进一步详细说明。

26.本技术中的原料均为市售产品,且各原料来源旨在使本技术得以充分公开,并不能造成对本技术原料及其组成的技术方案的限制作用,具体为:表面活性剂为聚乙二醇,平均分子量200;润湿渗透剂选自上海苍洪实业有限公司的炔二醇;消泡剂选自广东中联邦精细化工有限公司的聚醚消泡剂;三乙醇胺、十二烷基苯磺酸钠均选自上海阿拉丁生化科技股份有限公司;碳化硼选自牡丹江金钢钻碳化硼有限公司,平均粒径10μm;不规则形状的中位粒径为10μm的氧化铝、片状的中位粒径为8μm且厚度为1.5μm的氧化铝、片状的中位粒径为9μm且厚度为2μm的氧化铝、片状的中位粒径为3μm且厚度为0.9μm的氧化铝、片状的中位粒径为3.8μm且厚度为1.4μm的氧化铝均选自郑州卓玉新材料有限公司;二氧化硅选自济南超意兴化工有限公司,平均粒径20nm。

27.磷化铟晶体切割用保护液的制备制备例1一种磷化铟晶体切割用保护液,通过如下方法制备得到:称取200g聚乙二醇表面活性剂、10g炔二醇润湿渗透剂、1g聚醚消泡剂和600g去离子水;将称量好的原料搅拌混合,制备得到保护液。

28.其中,表面活性剂可选聚醇、聚醚、脂肪醇聚氧乙烯醚中至少一种;润湿渗透剂可选为炔醇;本制备例选用了其中的一种。

29.磷化铟晶片研磨所用研磨液的制备制备例2第一研磨液,用于磷化铟晶片粗研磨,通过如下方法制备得到:称取30g不规则形状的氧化铝作为第一研磨物、5g三乙醇胺润滑剂、5g十二烷基苯磺酸钠分散剂和50g去离子水;将称量好的原料搅拌混合,制备得到第一研磨液。

30.制备例3制备例3的第一研磨液与制备例2中的制备方法相同,区别在于:原料及原料的掺量不同,原料分别为50g片状的中位粒径为8μm、厚度为1.5μm的氧化铝作为第一研磨物、10g三乙醇胺润滑剂、10g十二烷基苯磺酸钠分散剂和70g去离子水;其余均与制备例2相同。

31.制备例4制备例4的第一研磨液与制备例3中的制备方法相同,区别在于:原料种类不同,第一研磨物为片状的中位粒径为9μm、厚度为2μm的氧化铝;其余均与制备例3相同。

32.制备例5第二研磨液,用于磷化铟晶片细研磨用,制备方法和原料种类及掺量均同制备例2。

33.制备例6制备例6的第二研磨液与制备例5中的制备方法相同,区别在于:原料种类及掺量不同,原料分别为50g片状的中位粒径为3μm、厚度为0.9μm的氧化铝作为第二研磨物、10g三乙醇胺润滑剂、10g十二烷基苯磺酸钠分散剂和70g去离子水;其余均与制备例5相同。

34.制备例7制备例7的第二研磨液与制备例6中的制备方法相同,区别在于:原料种类不同,第二研磨物为片状的中位粒径为3.8μm、厚度为1.4μm的氧化铝;其余均与制备例6相同。

实施例

35.实施例1一种磷化铟晶片,采用如下操作步骤制备得到:s1、将磷化铟晶体表面涂覆一层保护液,其保护液由制备例1制备得到,磷化铟晶体与保护液的重量比为50:1,然后用线锯机切割磷化铟晶体,完成后用去离子水清洗,去除磷化铟晶片表面的保护液;s2、将步骤s1处理后的磷化铟晶片依次进行粗研磨和细研磨,研磨包括粗研磨和细研磨,粗研磨的压力为0.1n/cm2,研磨去掉的厚度为20μm;细研磨的压力为0.01n/cm2,研磨去掉的厚度为5μm;其中,研磨时持续以400ml/min的速度加入研磨液,研磨液包括如下重量份的原料:30g碳化硼研磨物、5g三乙醇胺润滑剂、5g十二烷基苯磺酸钠分散剂和50g去离子水;s3、将研磨后的磷化铟晶片进行减薄处理,将待处理的晶片真空吸附于减薄机的工作盘上,设置磷化铟晶片的减薄厚度为5μm,工作盘的转速为800rpm;s4、利用抛光液对减薄处理后的磷化铟晶片进行化学机械抛光,其中,抛光液包括氧化剂和磨料,化学机械抛光包括粗抛光和精抛光;其中,粗抛光中的氧化物为体积分数为15%的次氯酸钠溶液,磨料为抛光液重量5%的二氧化硅;抛光液以220ml/min的速度持续加入,转盘的转速为55rpm;精抛光中的氧化物为体积分数为20%的双氧水,磨料为抛光液重量4%的二氧化硅,抛光液以350ml/min的速度持续加入,转盘的转速为35rpm;s5、将化学机械抛光后的磷化铟晶片进行清洗,即得成品磷化铟晶片;s6、将成品磷化铟晶片在氮气保护下进行包装,即得磷化铟晶片产品。

36.实施例2实施例2的磷化铟晶片与实施例1的区别在于:步骤s2的粗研磨的压力为0.25n/cm2,研磨去掉的厚度为25μm;细研磨的压力为0.025n/cm2,研磨去掉的厚度为6μm;其余均与实施例1相同。

37.实施例3实施例3磷化铟晶片与实施例1的区别在于:步骤s2的粗研磨的压力为0.5n/cm2,研磨去掉的厚度为30μm;细研磨的压力为0.05n/cm2,研磨去掉的厚度为7μm;其余均与实施例1相同。

38.实施例4实施例4的磷化铟晶片与实施例2的区别在于:步骤s2粗研磨时添加有第一研磨液,第一研磨液由制备例2制备得到;细研磨时添加有第二研磨液,第二研磨液由制备例5制备得到;其余均与实施例2相同。

39.实施例5实施例5的磷化铟晶片与实施例4的区别在于:步骤s2粗研磨时添加的第一研磨液

由制备例3制备得到;其余均与实施例4相同。

40.实施例6实施例6的磷化铟晶片与实施例4的区别在于:步骤s2细研磨时添加的第二研磨液由制备例6制备得到;其余均与实施例4相同。

41.实施例7实施例7的磷化铟晶片与实施例4的区别在于:步骤s2粗研磨时添加的第一研磨液由制备例3制备得到;细研磨时添加的第二研磨液由制备例6制备得到;其余均与实施例4相同。

42.实施例8实施例8的磷化铟晶片与实施例7的区别在于:步骤s2粗研磨时添加的第一研磨液由制备例4制备得到;细研磨时添加的第二研磨液由制备例7制备得到;其余均与实施例7相同。

43.实施例9-10实施例9-10的磷化铟晶片与实施例8的区别在于:步骤s3为经研磨后的磷化铟晶片经过减薄处理,分别设置磷化铟晶片的减薄厚度为10μm和15μm,转速分别为1000rpm和1500rpm;其余均与实施例8相同。

44.对比例对比例1对比例1的磷化铟晶片与实施例1的区别在于:未经步骤s3的减薄处理;其余均与实施例1相同。

45.对比例2对比例2的磷化铟晶片与实施例1的区别在于:步骤s1在切割前未涂覆保护液;其余均与实施例1相同。

46.对比例3对比例3的磷化铟晶片与实施例1的区别在于:步骤s2中粗研磨的压力为1n/cm2,研磨去掉的厚度为20μm;其余均与实施例1相同。

47.对比例4对比例4的磷化铟晶片与实施例1的区别在于:步骤s2中细研磨的压力为0.1n/cm2,研磨去掉的厚度为5μm;其余均与实施例1相同。

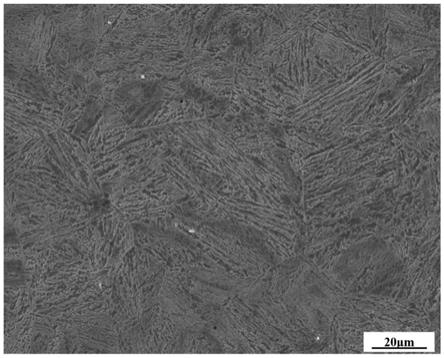

48.性能检测对实施例1-10和对比例1-4得到的磷化铟晶片进行性能测试:用表面粗糙度仪、测平仪对制备的磷化铟晶片进行测试,实施例1-10中磷化铟晶片的表面粗糙度≤0.2nm,平整度≤10μm,翘曲度≤10μm,弯曲度≤10μm。

49.测量结果如表1所示。

50.表1 不同磷化铟晶片的性能检测结果 表面粗糙度/nm平整度/μm翘曲度/μm弯曲度/μm实施例10.254.821.963.92实施例20.234.781.873.87实施例30.244.801.893.88

实施例40.224.711.853.82实施例50.194.681.813.77实施例60.184.661.783.74实施例70.164.631.743.69实施例80.154.601.723.67实施例90.114.541.653.55实施例100.104.511.643.52对比例10.335.122.024.22对比例20.285.132.034.19对比例30.355.142.074.21对比例40.325.132.124.16根据表1的结果表明,实施例1-10的磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的数值分别小于对比例1-4的表面粗糙度、平整度、翘曲度和弯曲度的数值,表明实施例1-10较对比例1-4有较优的表面粗糙度、平整度、翘曲度和弯曲度性能指标,其中,本技术实施例中的最低的表面粗糙度可达0.1nm,保证了磷化铟晶片的优异的性能。对比例1的结果表明,减薄处理结合研磨、抛光,对制备得到的磷化铟晶片的粗糙度、平整度、翘曲度和弯曲度有较大的影响,需要依次进行研磨、减薄和抛光步骤的处理,可得到具有表面粗糙度、平整度、翘曲度和弯曲度优异性能指标的磷化铟晶片。对比例2的结果表明,步骤s1过程中未涂覆保护液,制备的磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的数值有所增大,表明磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度参数性能降低,说明切割时需要添加保护液,可有利于提高磷化铟晶片的性能参数。

51.通过表1中实施例1-3的结果表明,随着研磨压力和研磨去掉厚度的变化,其制备的磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度不同,结果表明实施例2较实施例1和3有较优的性能参数。实施例1与对比例3相比,表明粗研磨时超过一定的研磨压力,会直接导致制备的磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的数值比较高,导致磷化铟晶片的性能下降。实施例1与对比例4相比,表明细研磨时超过一定的研磨压力,会直接导致制备的磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的数值比较高,导致磷化铟晶片的性能下降;因此研磨时需要保持在一定的研磨压力范围内,才能够既保证研磨的高效率,同时使制备的磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度较好。

52.表1中实施例4-8的结果表明,粗研磨和细研磨中分别添加第一研磨液和第二研磨液后,有助于降低磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的数值。实施例5的结果表明,当第一研磨液中第一研磨物为片状氧化铝时,有助于降低磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的数值。实施例6的结果表明,当第二研磨液中第二研磨物为片状氧化铝时,同样有助于降低磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的数值。同时,实施例7-8的结果表明,当第一研磨物和第二研磨物均为片状氧化铝时,能够提高磷化铟晶片的性能。

53.表1中实施例9-10的结果表明,磷化铟晶片在减薄处理过程中,不同的减薄厚度,对磷化铟晶片的性能有不同的影响,适宜的减薄厚度和转速有利于提高磷化铟晶片的表面粗糙度、平整度、翘曲度和弯曲度的性能。

54.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。