1.本发明属于铁路钢轨养护领域,更具体地,涉及一种钢轨焊接接头的激光强韧化处理方法。

背景技术:

2.无缝钢轨的运用不仅显著减缓了轮轨冲击,延长了轮轨服役寿命,而且提高了轨道的平稳性、舒适性、可靠性。实现钢轨无缝连接的主要技术包括闪光焊、气压焊、铝热焊等钢轨焊接技术,这些技术在实现钢轨高效率连接的同时,也带来了一些问题。以闪光焊为例,焊接时的大量热输入使得焊接接头的焊缝区、热影响区的显微组织与母材明显不同,导致相应区域的硬度、耐磨性与母材也存在明显差异。其中,焊接接头热影响区的硬度与耐磨性最低,焊缝区的硬度与耐磨性最高。随着服役时间的持续,焊接接头踏面因为耐磨性不一致而在热影响区产生塌陷病害,即形成所谓的“低接头”。这些“低接头”若不及时治理,不仅会产生剧烈的轮轨冲击,加剧钢轨破损,严重时甚至会导致断轨,给铁路运输带来严重的安全隐患。

3.目前,行业内对于低接头病害的处理有两种方法:一种是手工电弧焊焊补,该方法不仅费时费力,焊补的接头长时间服役后还存在掉块风险,带来新的隐患;另一种方法是采用大型打磨车整体维护性打磨,该方法在消除接头塌陷的同时,也加速消耗母材,导致铁路线整体的服役年限明显降低,产生巨大的经济损失。因此,如果能够采用技术手段对钢轨焊接接头进行强韧化处理,使其的硬度和耐磨性与钢轨基体相当,不仅可以消除甚至根治钢轨焊接接头区域产生的低接头现象,通过防患于未然来避免各种断轨事故的发生,而且可以大幅度减少打磨次数,以此大幅度减少铁路工务部门的维护成本,确保铁路运输线的安全,产生巨大的经济与社会效益。

4.同时,现有技术中只考虑到热影响区硬度降低易形成“低接头”的问题,忽略了焊缝区硬度升高容易产生“高接头”的问题。对于无缝钢轨,无论是“低接头”还是“高接头”,只要存在轨道表面不平整的问题,都将严重影响到铁路的安全运行,若不对焊缝区进行相应处理,同样会给铁路运输带来严重的安全隐患。

5.针对现有技术的缺陷,本发明的目的在于提供一种钢轨焊接接头的激光强韧化处理方法,旨在解决现有的钢轨焊接接头处理成本较高、影响钢轨服役年限的问题。

6.为实现上述目的,本发明提供了一种钢轨焊接接头的激光强韧化处理方法,该方法具体为:该方法具体为:将低于母材平均硬度,且差值绝对值超过第一预设值的区域作为软化区,对其进行激光淬火处理或激光冲击强化处理,以提高其表面硬度和耐磨性;如存在高于母材平均硬度且差值绝对值超过第二预设值的区域,则将其作为硬化区,对其进行激光退火处理或激光回火处理,以降低其表面硬度和耐磨性,进而保证钢轨焊接接头与母材耐磨性相同或基本相同。

7.作为进一步优选的,采用点阵强化的方式对所述软化区进行选区激光处理。

8.作为进一步优选的,进行激光淬火处理时,根据激光器的功率选取淬火斑的横向

间距,淬火斑的直径,淬火斑的纵向间距,每个光斑淬火时间,使软化区与母材的耐磨性相同或基本相同;作为更进一步优选,激光淬火处理时,淬火斑的横向间距为0~10mm,淬火斑的直径为3~10mm,淬火斑的纵向间距为0~10mm,每个光斑淬火时间为0.1s~1s,激光器功率为1800w~20000w。

9.作为进一步优选的,所述第一预设值为0~3hrc,所述第二预设值为0~3hrc,第一预设值,第二预设值相等或不等;作为更进一步优选,所述第一预设值为2~3hrc,所述第二预设值为2~3hrc;或者第一预设值,第二预设值均等于0,进而保证强韧化处理后的钢轨焊接接头与母材耐磨性相同。

10.作为进一步优选的,进行激光回火处理时,将所述硬化区的表面温度控制在500℃~650℃。

11.作为进一步优选的,进行激光回火处理时,同时对所述硬化区的边角和中心进行温度监控。

12.作为进一步优选的,当所述硬化区的纵向扫描长度小于横向扫描长度时,采用纵向反复扫描的方式进行退火或回火处理;当所述硬化区的纵向扫描长度大于横向扫描长度时,采用横向反复扫描的方式进行退火或回火处理。

13.作为进一步优选的,采用单光束或多光束对软化区和硬化区进行处理。

14.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

15.1.本发明提出对钢轨焊接接头的软化区、硬化区采取不同工艺进行处理,进而能够保证钢轨焊接接头与母材具有相同或基本相同的耐磨性,以达到接头各区与母材同步或基本同步磨耗、延长钢轨服役寿命的目的,该方法相对于电弧焊、激光熔覆等钢轨修复技术,无需添加外来材料,排除了涂层金属与母材因结合性不强而产生剥离掉块的风险;并且该方法可直接在线或离线对钢轨接头进行加工,无需繁琐的打磨除锈前道工序,相对于对待修复表面光洁度要求更高的焊补工艺,具有更强的适应性,能够有效提高加工效率;

16.2.同时,本发明采用点阵强化的方式进行对软化区进行选区激光处理,能够形成马氏体硬化区域镶嵌在珠光体基体的同素异构表面复合材料,从而有效避免因为形成马氏体组织而产生钢轨疲劳断裂的问题;并且考虑到激光淬火过程中具体参数直接影响钢轨接头的耐磨性,通过对淬火斑间距、直径以及淬火功率、时间等参数进行优化,能够有效提高钢轨的服役时间;

17.3.可以根据工况需求选择软化区和硬化区,既可以使用钢轨焊接接头与母材具有等耐磨性,也可以使钢轨焊接接头与母材耐磨性差值在可接受的范围内(通常可以为0~3hrc),从而减少加工区域,提高加工效率,降低加工成本;

18.4.此外,本发明还对硬化区的表面温度进行优化,能够保证焊缝区的硬度降低至钢轨基材的硬度,避免“高接头”问题的出现,从而保证焊缝接头与钢轨基材具有等耐磨性。

19.本发明提供的激光强韧化处理方法尤其适用于钢轨养护。

附图说明

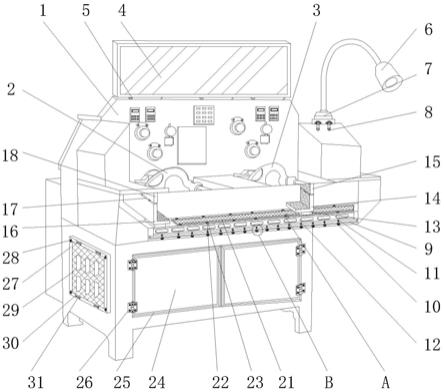

20.图1是本发明优选实施例提供的钢轨焊接接头的激光强韧化处理的加工示意图;

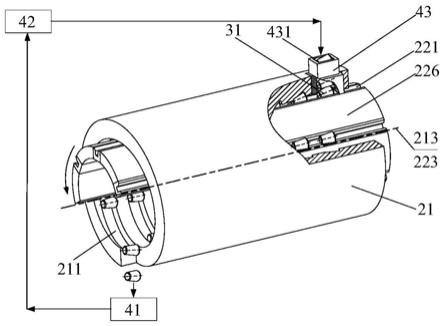

21.图2是本发明提出的钢轨焊接接头中硬化区和软化区的划分示意图;

22.图3是本发明优选实施例提供的硬化区的回火路径示意图;

23.图4是本发明优选实施例中u75v钢轨闪光焊接接头的纵向截面硬度曲线;

24.图5是本发明优选实施例中u75v钢轨闪光焊接接头的激光强韧化处理示意图;

25.图6是本发明优选实施例中u75v钢轨铝热焊接接头的纵向截面硬度曲线;

26.图7是本发明优选实施例中u75v钢轨铝热焊接接头的激光强韧化处理示意图。

27.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:

[0028]1‑

钢轨;1.1

‑

母材;1.2

‑

软化区;1.3

‑

硬化区;1

‑4‑

焊筋;2

‑

淬火斑;3

‑

激光;4

‑

振镜。

具体实施方式

[0029]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0030]

如图1所示,本发明提供了一种钢轨焊接接头的激光强韧化处理方法,该方法具体为:以焊筋1.4中心线所在横截面为纵向对称面,将低于母材1.1(钢轨基材)平均硬度,且差值绝对值超过第一预设值的区域作为软化区1.2(一般为热影响区,即图2中l2,l2’的区域),对其进行激光淬火处理或激光冲击强化处理,以提高其表面硬度和耐磨性;将高于母材平均硬度,且差值绝对值超过第二预设值的区域作为硬化区1.3(一般为焊缝区,即图2中l1的区域),对其进行激光退火处理或激光回火处理,以降低其表面硬度和耐磨性,横向淬火、硬化区域的宽度为接头属钢轨型号的轨头宽度,进而保证钢轨焊接接头包括软化区和硬化区与母材具有相等或基本相等耐磨性,避免“低接头”和“高接头”的出现。

[0031]

本发明的具体操作步骤为:

[0032]

s1测量焊筋宽度并确定焊筋中心线位置;

[0033]

s2根据焊接工艺类型、钢轨接头焊接类型以及焊筋1.4中心线位置,划定软化区1.2和硬化区1.3的区域范围;

[0034]

s3根据软化区1.2和硬化区1.3的区域范围编制加工工艺,确定激光淬火光斑大小、淬火间距、淬火时间、淬火功率等参数;确定激光退火或者激光回火的光斑类型、处理温度、处理时间、加工路径等参数;

[0035]

s4采用基于振镜4的激光选区淬火工艺加工钢轨焊筋中心线两侧的软化区,采用圆形光斑或方形光斑扫描工艺加工钢轨的硬化区。

[0036]

进一步,由于在列车运行过程中,钢轨表面经历非常复杂的交变应力,如果采用激光全面淬火的工艺方式会使得焊缝软化区产生马氏体组织并因此实现全面强化,进而容易因接触疲劳而使得马氏体组织产生疲劳裂纹,并不断扩展,导致钢轨断裂。因此,优选采用点阵强化的方式对钢轨进行选区激光处理,形成马氏体硬化区域镶嵌在珠光体基体的同素异构表面复合材料,可以有效避免因形成马氏体组织而产生钢轨疲劳断裂的危害。采用该技术对焊接接头踏面软化区进行处理,考虑到激光选区淬火强化区域的分布密度与软化区硬度的相关性,在硬度相对较低的区域中淬火斑分布相对密集,而在硬度相对较高的区域中淬火斑分布相对稀疏,从而能够保证软化区与钢轨基材具有相同或基本相同耐磨性。

[0037]

进一步,第一预设值和第二预设值优选为0~3hrc,并且第一预设值、第二预设值

相等或不等。在工程运用中,只要强化处理后的钢轨焊接接头的耐磨性满足其安全性要求,并达到预期的使用寿命,为提高加工效率,降低加工成本,并不要求强化处理后的钢轨焊接接头的耐磨性一定与钢轨基材相等,接近即可。在具体实现时,可以只对比明显低于母材平均硬度(即差值绝对值超过预设值)的区域强化处理,并且也可以只对明显高于母材平均硬度(即差值绝对值超过预设值)的区域做激光退火处理或激光回火处理,故第一预设值和第二预设值优选为2~3hrc。另外,为了保证强韧化处理后的钢轨焊接接头与母材耐磨性相同,第一预设值和第二预设值也可以均等于0。

[0038]

对于激光淬火过程中的具体参数,通常都是根据激光器的功率选取,例如淬火斑的横向间距,淬火斑的直径,淬火斑的纵向间距,每个光斑淬火时间,其中主要通过淬火斑的纵向间距和淬火斑直径用于调节和实现钢轨的等耐磨性,使淬火后的软化区与母材的耐磨性相同或基本相同。

[0039]

通过实验可获取以下优选的参数范围:淬火斑的纵向间距(即相邻两个淬火斑的边缘在纵向上的间距)控制在0~10mm,淬火斑直径控制在3mm~10mm,能够避免淬火效率过低且光斑能量分布不均匀。单个光斑淬火时间和激光器功率用于调节淬火层深度,有利于延长钢轨服役时间,故单个光斑淬火时间为0.1s~1s,激光器功率为1800w~20000w,达到淬火强化目的的同时避免钢轨表面发生熔化。同时,淬火斑的横向间距过大不利于实现整个钢轨轨头踏面的等耐磨性,故淬火斑的横向间距(即相邻两个淬火斑的边缘在横向上的间距)控制在0~10mm。

[0040]

进一步,回火温度过高会导致焊缝区发生淬火,不仅没有降低焊缝区的硬度,反而提高了其硬度,进而导致“高接头”现象的发生。因此,利用激光对钢轨焊接接头的硬化区1.3进行回火处理时,通过测温仪监测硬化区域的实时温度并反馈至激光器,激光器采用恒温模式对功率进行动态调节,确保硬化区表面回火温度控制在500℃~650℃。同时,因硬化区的边角散热快、中心散热慢,为防止硬化区中心区域温度过高而发生淬火,需要同时对所述硬化区的边角和中心进行温度监控。如图3中(a)所示,当硬化区的纵向扫描长度小于横向扫描长度时,采用纵向反复扫描的方式进行退火或回火处理;如图3中(b)所示,当硬化区的纵向扫描长度大于横向扫描长度时,采用横向反复扫描的方式进行退火或回火处理,以便加速热积累,缩短回火时间。

[0041]

进一步,对钢轨焊接接头的软化区1.2和硬化区1.3进行激光处理时,可以采用单光束分区分时段进行加工,也可以采用多光束同时进行处理。其中,采用单光束加工时,分时段对软化区和硬化区进行处理,振镜以激光选区淬火模式强化软化区,以连续扫描模式韧化硬化区。采用多光束加工时,可以分时段利用多振镜多激光光束对软化区和硬化区进行处理,也可以在对软化区进行处理的同时,采用圆形光斑或方形光斑以扫描模式对硬化区进行回火处理。

[0042]

本发明提出的钢轨焊接接头的激光强韧化处理方法在运用上对钢轨型号没有限制,可运用于诸如50kg/m、60kg/m、75kg/m等各种型号钢轨焊接接头;同时该处理方法对钢轨所用钢的牌号没有限制,u71mn、u75v、u78crv等同种材质或异种材质焊接的接头均可以强化。

[0043]

下面根据具体实施例对本发明提供的技术方案作进一步说明。

[0044]

实施例1

[0045]

图4为u75v钢轨闪光焊接接头的纵向硬度曲线,母材1.1的硬度均值为320hv左右,以焊筋1.4中心线所在横截面为对称中心和纵向坐标零点,标记软化区和硬化区的范围:l1硬化区

±

15mm范围,l2软化区

‑

75mm至

‑

15mm,l2’软化区 15mm至 75mm,受到钢轨接头焊接工艺的影响,l1、l2、l2’范围允许5mm偏差。

[0046]

如图5所示,根据上述对u75v钢轨闪光焊接接头硬化区、软化区的长度划分,得出硬化区l1长度为30mm,l2和l2’的长度均为60mm,所测钢轨为60kg/m型号,查阅行业标准《43kg/m~75kg/m钢轨订货技术条件》可知轨头宽度为70.8mm,根据软化区横、纵向尺寸,确定光斑直径为5.5mm,软化区每排光斑数量为6个,焊接接头纵向硬度越低,淬火斑间距越小,据此沿纵向远离焊筋方向排布淬火斑的间距依次为0mm、2mm、7mm、8mm、10mm,横向采用均匀间距,由此计算每排光斑的间距为3.7mm,单个光斑淬火时间0.35s,激光器功率4300w。硬化区域温度控制在500℃,采用圆光斑,通过振镜按照纵向往复扫描方式回火。

[0047]

实施例2

[0048]

图6为u75v钢轨铝热焊接接头的纵向硬度曲线,母材1.1的硬度均值为320hv,以焊筋1.4中心线所在横截面为对称中心和纵向坐标零点,以此标记软化区和硬化区的范围:l1硬化区

±

50mm范围,l2软化区

‑

80mm至

‑

50mm,l2’软化区 50mm至 80mm,受到钢轨接头焊接工艺的影响,l1、l2、l2’范围允许5mm偏差。

[0049]

如图7所示,根据上述对u75v钢轨铝热焊接接头硬化区、软化区的长度划分,得出硬化区l1长度约为100mm,l2和l2’的长度均为30mm,所测钢轨为60kg/m型号,查阅行业标准《43kg/m~75kg/m钢轨订货技术条件》可知轨头宽度为70.8mm,根据软化区横、纵向尺寸,确定光斑直径为6mm,软化区每排光斑数量为3个,焊接接头纵向硬度越低,淬火斑间距越小,据此沿纵向远离焊筋方向排布淬火斑的间距依次为3mm、9mm,横向采用均匀间距,由此计算每排光斑的间距为0mm,单个光斑淬火时间1s,激光器功率1800w。硬化区域温度控制在650℃,采用圆光斑,通过振镜按照横向往复扫描方式回火。

[0050]

实施例3

[0051]

对于u71mn钢轨铝热焊接接头,以焊筋1.4中心线所在横截面为对称中心和纵向坐标零点,以此标记软化区和硬化区的范围:l1硬化区

±

48mm范围,l2软化区

‑

80mm至

‑

48mm,l2’软化区 48mm至 80mm,受到钢轨接头焊接工艺的影响,l1、l2、l2’范围允许5mm偏差。

[0052]

根据上述对u71mn钢轨铝热焊接接头硬化区、软化区的长度划分,得出硬化区l1长度约为96mm,l2和l2’的长度均为32mm,所测钢轨为60kg/m型号,查阅行业标准《43kg/m~75kg/m钢轨订货技术条件》可知轨头宽度为70.8mm,根据软化区横、纵向尺寸,确定光斑直径为3mm,软化区每排光斑数量为6个,焊接接头纵向硬度越低,淬火斑间距越小,据此沿纵向远离焊筋方向排布淬火斑的间距依次为1mm、2mm、3mm、4mm、4mm,横向采用均匀间距,每排光斑的间距为10mm,单个光斑淬火时间0.1s,激光器功率4500w。硬化区域温度控制在650℃,采用圆光斑,通过振镜按照横向往复扫描方式回火。

[0053]

实施例4

[0054]

对于u71mn钢轨闪光焊接接头,以焊筋1.4中心线所在横截面为对称中心和纵向坐标零点,以此标记软化区和硬化区的范围:l1硬化区

±

18mm范围,l2软化区

‑

72mm至

‑

18mm,l2’软化区 18mm至 72mm,受到钢轨接头焊接工艺的影响,l1、l2、l2’范围允许5mm偏差。

[0055]

根据上述对u71mn钢轨闪光焊接接头硬化区、软化区的长度划分,得出硬化区l1长

度约为36mm,l2和l2’的长度均为54mm,所测钢轨为60kg/m型号,查阅行业标准《43kg/m~75kg/m钢轨订货技术条件》可知轨头宽度为70.8mm,根据软化区横、纵向尺寸,确定光斑直径为10mm,软化区每排光斑数量为4个,焊接接头纵向硬度越低,淬火斑间距越小,据此沿纵向远离焊筋方向排布淬火斑的间距依次为3mm、5mm、6mm,横向采用均匀间距,每排光斑的间距为10mm,单个光斑淬火时间0.25s,激光器功率20000w。硬化区域温度控制在550℃,采用圆光斑,通过振镜按照横向往复扫描方式回火。

[0056]

实施例5

[0057]

对于钢轨焊接接头轨头纵截面,以焊缝中心

±

110mm范围硬度曲线,母材硬度均值为320hv,此处假设第一预设值与第二预设值均为3hrc,转换为维氏硬度后,则第一预设值线硬度值为290hv,第二预设值线硬度值为350hv,软化区硬度值与母材硬度均值的差值未超过第一预设值,同样,硬化区硬度值与母材硬度均值的差值未超过第二预设值,即软化区、硬化区硬度差值均在预设值允许范围内,因此,软化区和硬化区无需激光处理,视为等耐磨性。

[0058]

本领域的技术人员容易理解,以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。