1.本发明属于稀有金属功能材料冶炼领域,具体涉及制作高可靠电容器用的钽粉及其制造方法。

背景技术:

2.钽电解电容器(下文简称钽电容器)具有容量高、体积小、自愈能力强和可靠性高等优点,被广泛应用于通信、计算机、汽车电子、医疗器械、雷达、航空航天、自动控制装置等高端技术领域。钽粉是制作钽电容器的关键材料,只有使用耐压性能优良的电容器用钽粉才能生产出可靠性能好的钽电容器,才能不断满足电子装置和电子线路高可靠的要求。

3.目前工业化制备电容器级钽粉的方法主要为钠还原氟钽酸钾法、镁还原氧化钽法、钽锭氢化法等。无论运用何种方法制备钽粉,为了改善钽粉的电气性能,都需要对制备得到的钽原始粉末进行高温高真空热处理、金属镁还原降氧等后续处理。其中高温高真空热处理工艺能除去湿法去杂工艺中所吸附的气体杂质以及部分低熔点金属杂质,金属镁还原能降低钽粉氧含量,改善氧在钽粉中分布;而且后续处理还能使钽金属颗粒得到凝聚、烧结,从而改善钽金属颗粒结构,提高钽粉电气性能。为了提高钽粉的耐压性能,一般的做法是提高烧结温度、延长烧结时间等措施,但提高烧结温度、延长烧结时间会使比电容量损失。

4.cn102120258b公开了一种钽粉热处理的方法,首先将钽原始粉末进行高温真空热处理得到凝聚钽粉;随后将热处理后的凝聚钽粉与还原剂混合进行脱氧热处理,最后经酸洗去杂后得到适用于电解电容器的钽粉。通过上述方法制备钽粉的氧含量低并且电性能好,但是由该工艺制造的钽粉颗粒具有损耗大,耐压性能差等问题。cn101189089b公开了一种通过微波能量对金属粉末进行高温真空热处理的方法,但是该方法制备的钽粉也存在漏电流大、击穿电压低的问题,且使用的设备具有维护成本高和处理能力小的缺点。

5.现有技术中还存在自蔓延高温合成法(shs)制备钽粉的方法。然而,该方法需要在至少2000℃以上的温度下进行,而且反应过快,不但难以控制,而且对于工艺设备的要求过高。此外,得到的钽粉也不均匀,不能满足制造高可靠电容器的需要。

6.总之,上述方法制备的钽粉,存在击穿电压低等缺点,不适合用于制造高可靠电容器。

技术实现要素:

7.本发明的目的是提供一种击穿电压高且能满足高可靠电容器制作要求的电容器用钽粉,另一目的是提供一种制备该钽粉的方法,其特点是使用金属镁对钽粉在熔融盐中进行降氧活化处理后,然后分离过剩的金属镁,再将钽粉在熔融盐中烧结。

8.本发明的目的是提供一种能生产电容器用钽粉的方法,用该方法生产的电容器用钽粉,相对其他方法生产同品级电容器用钽粉在高压赋能条件下比容高,击穿电压高,能明显改善电容器用钽粉的耐压性能。

9.本发明涉及一种钽粉的生产方法,包括如下步骤:

10.(1)将钽粉原料与金属镁以及至少一种选自碱金属和/或碱土金属的卤化物混合均匀,装入容器并放置于加热炉中;

11.(2)在惰性气体下,将加热炉温度升高至600~1200℃温度下保温,例如持续1h~4h,使钽粉中氧在熔融盐中与镁发生还原反应;

12.(3)保温结束后,使加热炉温度在600~800℃下,将加热炉内抽空至10pa以下,并在保持负压下保温,例如保温1h~10h,使过剩金属镁与钽粉混合物分离;

13.(4)然后,在惰性气体下,将加热炉温度升高至750~1200℃温度下保温,例如保温1h~10h,使降氧后钽粉在熔融盐中烧结;

14.(5)随后冷却至室温并进行钝化处理,得到含有卤化物和钽粉的混合物料;

15.(6)从得到的混合物中分离出钽粉,例如通过进行水洗、酸洗、过滤、烘干进行分离。

16.优选地,步骤(1)所述的钽粉与碱金属和/或碱土金属卤化物质量比为:1:0.5~10.0,更优选1:0.5~3.0,更优选1:1.5~2.5。金属镁的添加比例为钽粉重量1-5%,优选1.5-3%。应理解,该金属镁的添加比例对于降氧来说是过量的,所以在分离镁的过程中,也会出现镁的溢出。

17.优选地,步骤1)中的镁为镁颗粒。对镁颗粒的粒子尺寸不做限制。然而,申请人经过大量研究发现,粒径为150-4000μm的镁颗粒更适合本技术。该粒径范围的镁颗粒不但有利于金属镁储存运输过程安全,同时有利于混合均匀。如果镁粒太细,则活性太强,容易自燃着火;如果镁粒太粗,不利于均匀混合,不利于钽粉性能优化。

18.惰性气体一般是指稀有气体,例如氦气、氖气、和氩气。虽然氮气因性质稳定有时也被当作惰性气体,但在本发明中,由于步骤2)的温度比较高,在此高温下氮气活性很强,不宜作为惰性保护气体。然而,申请人经过大量研究后意外地发现,在上述惰性气体中含有少量的氮气无损于惰性保护气氛,还可以顺便实现钽粉掺氮。从实现更好钽粉掺氮效果的角度出发,步骤(1)中的惰性气体可以优选含有0.5-10%的氮气。

19.优选地,步骤(1)所述的碱金属或碱土金属的卤化物为nacl、kcl、kf、ki、和/或mgcl2一种或多种混合盐。该碱金属卤化物可以是氯化钠和/或氯化钾。优选是氯化钠和氯化钾的混合物,更优选混合物中氯化钠与氯化钾的比例为1:1-10,最优选约1:1。碱金属和/或碱土金属氯化物优选为颗粒形式。对其粒径不做限制,但发明人发现,70μm-4000μm的颗粒更适合本技术,得到的钽粉具有更好的耐压性。

20.优选地,在步骤(1)中还可以加入含b、p、和/或n元素的一种或多种化合物作为添加剂,以对钽粉进行掺杂。以有效元素的量计,优选地加入b元素的量为1-100ppm,更优选为20-60ppm;优选加入的p元素为10-200ppm,更优选30-90ppm;优选加入的n元素为300-2500ppm,更优选500-1200ppm。应当理解,这里虽然添加的是化合物,但有效元素是b、p、和/或n,所以这里提到的量是以b、p、和/或n的量计算的。

21.步骤(2)中的主要目的是使钽粉降氧和/或活化。

22.优选地,在步骤(2)中将加热炉升温至750~1000℃。更优选升温至850~1000℃。

23.优选地,在步骤(3)中使加热炉温度至650~800℃。更优选至650~720℃。优选地,在此步骤中加热炉内抽空至5pa,更优选0.5pa以下。

24.优选地,步骤(4)所述的加热炉升温至900~1050℃。

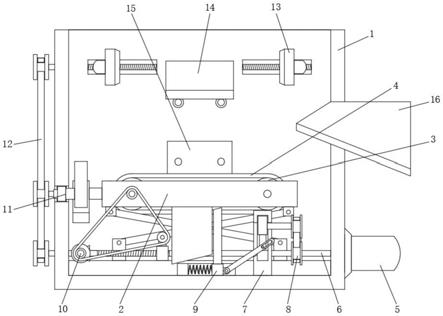

25.步骤(2)与步骤(4)中的惰性气体可以相同,也可以不同。优选地,步骤(2)和/或(4)中,在炉内保持正压。

26.优选地,本发明的方法还在步骤(6)之后进一步包括高温高真空热处理、降氧、酸洗等后续处理,得到适合制作高可靠钽电容器用钽粉。这些处理都是现有技术中已知的工艺。换言之,这些处理可以采用任何现有技术中已知的工艺。例如这里的高温高真空热处理和钝化可以采用专利cn201110039272.9、cn201120077798.1、cn201120077680.9、cn201120077305.4等提供的方法,降氧可以采用专利cn201420777210.7、cn201420777210.7提供的方法,酸洗可以采用专利cn201210548101.3、cn201280077499.5、cn201210548008.2等提供的方法等。

27.作为在步骤(1)中掺入n、p和/或b元素的替代,在本发明中还可以单独包括掺入这些元素的步骤,例如在步骤(6)之后进行。当然,也可以直接使用含有这些元素的原料。还可以在前述的高温高真空热处理步骤中加入这些元素。尤其优选的是加入p元素。加入p元素可以提高比容,只要是控制好掺p总量,不论在何时添加,提高比容的效果相同。

28.本发明还涉及一种适合制作高可靠钽电容器用钽粉,其特征在于使用该钽粉制作的阳极块在高压赋能条件下测试电气性能,具有更高比容,击穿电压测试中显示具有更高击穿电压。

29.本发明对待处理的钽粉原料没有限制。

30.而且,本发明工艺简单,容易控制。例如,在本发明的所有步骤中都不使用微波,也不使用1300以上的过高温度。因此,所使用的设备也比较简单,钽粉烧结过程安全性更好。。

31.不束缚于一般理论,结合粉末液相烧结理论分析原理,发明人认为导致本发明取得优异效果的原因在于如下:在步骤(2)中,随着温度的升高,金属镁及碱金属或碱土金属氯化物熔融呈现为液相,液态镁由于具备较高的还原性,还原钽粉表面的氧,增大钽粉颗粒表面活性;然后,在熔融盐液相烧结下,钽粉中大颗粒的棱角、微凸及超微细钽粉颗粒溶解于液相。随着工艺继续,当钽在液相中的浓度超过饱和浓度后,将择优地在钽的大颗粒中的某些部位沉积并合为大颗粒的一部分。这样就使颗粒圆滑、烧结颈粗大、超微细颗粒少。此后,将所得钽粉按现有技术进行高温高真空烧结、降氧、酸洗处理后,将得到适宜于制备高压高可靠电容器的钽粉。

附图说明

32.提供以下附图用于更好地理解本发明。这些附图是示例性的,不意图限制本发明的范围。

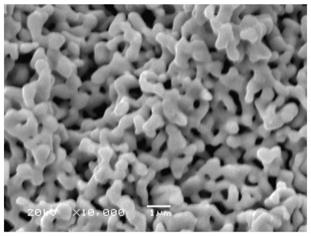

33.图1给出了根据本发明得到的钽粉的扫描电镜照片。

34.该附图说明了所得到的钽粉具有更均匀的分布,且颗粒圆滑、烧结颈粗大、超微细颗粒少。

具体实施方式

35.为了进一步说明本发明,下面结合实施例对本发明优选的实施方式进行描述,可以明显地看出本发明的目的、特征和优点。但这些描述只是为了进一步说明本发明的特征

和优点,而不是对本发明的限制。实施例中未注明具体条件者,按照常规条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

36.出于本说明书的目的,在说明书和权利要求书中所有表示成分的量、反应条件等的数字在所有的情况下应被理解为由术语“约”修饰,除非另有指定。相应地,以下的说明书和所附权利要求书中给出的数值参数是近似值,其可根据本发明试图得到的所希望的性质而变化,除非有相反的指示。至少,且不打算限制等同原则在权利要求范围上的应用,每个数值参数应该至少按照所报道的有效数字的位数并按照通常的四舍五入技术来解释。

37.钽粉中杂质含量的分析按中国标准gb/t15076.1~15076.15,物理性能按行业标准ys/t573-2015中规定进行。钽粉中电气性能的测试按中国标准gb/t3137的规定进行。

38.实施例1

39.取5.0kg钠还原氟钽酸钾得到钽粉,掺入以钽粉重量计2.0%的金属镁粒,同时掺入3.75kg氯化钾(kcl),混合均匀后装入反应容器中,抽出反应容器中的空气。向反应容器中通入氩气,在保持正压条件下,把反应容器放入加热炉中加热,升温至900℃,保温4.0小时,然后降低温度到720℃进行抽空,将反应容器中压力降低到5.7pa,保温3小时,停止抽空,再向反应容器中通入氩气保持正压条件下升温至950℃,保温5小时。保温结束后,降温到室温,进行钝化处理;将得到的卤化物和钽粉混合物料进行水洗、酸洗、过滤、烘干,得到钽粉。将所得钽粉在1400℃、压力低于5.0

×

10-3

pa下进行高温高真空热处理0.5小时,然后再进行降氧、酸洗,得到钽粉。

40.将该钽粉按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求制作成阳极块,在150v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表1中。

41.实施例2

42.取5.0kg钠还原氟钽酸钾得到钽粉,掺入以钽粉质量计2.0%的金属镁粒,同时掺入2.0kg氯化钾(kcl)和2.0kg氯化钠(nacl),混合均匀后装入反应容器中,分离出(即抽出)反应容器中的空气。向反应容器中通入氩气,在保持正压条件下,把反应容器放入加热炉中加热,升温至980℃,保温4.0小时,然后降低温度到680℃进行抽空,将反应容器中压力降低到5.7pa,保温6小时,停止抽空,再向反应容器中通入氩气保持正压条件下升温至900℃,保温3小时。保温结束后,降温到室温,进行钝化处理;将得到的卤化物和钽粉混合物料进行水洗、酸洗、过滤、烘干,得到颗粒结构改善的钽粉。将该钽粉在1400℃、压力低于5.0

×

10-3

pa下进行高温高真空热处理0.5小时,然后再进行降氧、酸洗,得到钽粉。

43.按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求将所得到的钽粉制作成阳极块,在150v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表1中。

44.实施例3

45.取5.0kg含有50ppm磷的化合物的钠还原氟钽酸钾得到钽粉,掺入以钽粉重量计2.0%的金属镁粒,同时掺入2.0kg氯化钾(kcl)和2.0kg氯化钠(nacl),混合均匀后装入反应容器中,分离出反应容器中的空气。向反应容器中通入氩气,在保持正压条件下,把反应容器放入加热炉中加热,升温至850℃,保温4.0小时,然后降低温度到720℃进行抽空,将反应容器中压力降低到5.7pa,保温3小时,停止抽空,再向反应容器中通入氩气保持正压条件

下升温至920℃,保温5小时。保温结束后,降温到室温,进行钝化处理;将得到的卤化物和钽粉混合物料进行水洗、酸洗、过滤、烘干,得到颗粒结构改善的钽粉。将该钽粉在1420℃、压力低于5.0

×

10-3

pa下进行高温高真空热处理0.5小时,然后再进行镁还原降氧、酸洗,得到钽粉。

46.按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求将所得到的钽粉制作成阳极块,在150v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表1中。

47.实施例4

48.取5.0kg含有800ppm氮的化合物的钠还原氟钽酸钾得到钽粉,掺入以钽粉重量计2.0%的金属镁粒,同时2.0kg氯化钾(kcl)和2.0kg氯化钠(nacl),混合均匀后装入反应容器中,分离出反应容器中的空气。向反应容器中通入氩气,在保持正压条件下,把反应容器放入加热炉中加热,升温至920℃,保温4.0小时,然后降低温度到720℃进行抽空,将反应容器中压力降低到5.7pa,保温6小时,停止抽空,再向反应容器中通入氩气保持正压条件下升温至950℃,保温5小时。保温结束后,降温到室温,进行钝化处理;将得到的卤化物和钽粉混合物料进行水洗、酸洗、过滤、烘干,得到颗粒结构改善的钽粉。将该的钽粉在1400℃、压力低于5.0

×

10-3

pa下进行高温高真空热处理0.5小时,然后再进行降氧、酸洗,得到钽粉。

49.按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求将所得到的钽粉制作成阳极块,在150v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表1中。

50.实施例5

51.取5.0kg含有50ppm硼的化合物的钠还原氟钽酸钾得到钽粉,掺入以钽粉重量计2.0%的金属镁粒,同时2.0kg氯化钾(kcl)和2.0kg氯化钠(nacl),混合均匀后装入反应容器中,分离出反应容器中的空气。向反应容器中通入氩气,在保持正压条件下,把反应容器放入加热炉中加热,升温至920℃,保温4.0小时,然后降低温度到720℃进行抽空,将反应容器中压力降低到5.7pa,保温6小时,停止抽空,再向反应容器中通入氩气保持正压条件下升温至950℃,保温5小时。保温结束后,降温到室温,进行钝化处理;将得到的卤化物和钽粉混合物料进行水洗、酸洗、过滤、烘干,得到颗粒结构改善的钽粉。将该钽粉在1400℃和低于5.0

×

10-3

pa压力下进行高温高真空热处理0.5小时,然后再进行降氧、酸洗,得到钽粉。

52.按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求将所得到的钽粉制作成阳极块,在150v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表1中。

53.对比例1

54.取5.0kg含有50ppm磷的化合物钠还原氟钽酸钾得到钽粉,直接在1400℃进行高温高真空热处理0.5小时,然后再进行降氧、酸洗,得到钽粉。

55.按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求将所得到的钽粉制作成阳极块,在150v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表1中。

56.表1成品钽粉电性能数据

[0057][0058]

实施例6

[0059]

取5.0kg镁还原氧化钽生产钽粉,掺入以钽粉重量计2.3%的金属镁粒,同时掺入5.0kg氯化钾(kcl),混合均匀后装入反应容器中,分离出反应容器中的空气。向反应容器中通入氩气,在保持正压条件下,把反应容器放入加热炉中加热,升温至950℃,保温4.0小时,然后降低温度到720℃进行抽空,将反应容器中压力降低到5.7pa,保温2小时,停止抽空,再向反应容器中通入氩气保持正压条件下升温至900℃,保温6小时。保温结束后,降温到室温,进行钝化处理;将得到的卤化物和钽粉混合物料进行水洗、酸洗、过滤、烘干,得到钽粉。

[0060]

将该钽粉在1420℃和低于5.0

×

10-3

pa压力下进行高温高真空热处理0.5小时,然后再进行降氧、酸洗,得到钽粉。按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求将所得到的钽粉制作成阳极块,在200v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表2中。

[0061]

实施例7

[0062]

取5.0kg含有1500ppm氮化合物以及含有50ppm硼化合物的片状钽粉,掺入以钽粉重量计2.8%的金属镁粒,同时掺入5kg氯化钾(kcl)和2.5kg氟化钾(kf),混合均匀后装入反应容器中,分离出反应容器中的空气。向反应容器中通入氩气,在保持正压条件下,把反应容器放入加热炉中加热,升温至950℃,保温4.0小时,然后降低温度到700℃进行抽空,将反应容器中压力降低到5.7pa,保温6小时,停止抽空,再向反应容器中通入氩气保持正压条件下升温至950℃,保温5小时。保温结束后,降温到室温,进行钝化处理;将得到的卤化物和钽粉混合物料进行水洗、酸洗、过滤、烘干,得到钽粉。

[0063]

将该钽粉在1500℃和低于5.0

×

10-3

pa压力下进行高温高真空热处理0.5小时,然后再进行降氧、酸洗,得到钽粉。按表1规定阳极块质量、压制密度、阳极块烧结温度、烧结时间,其他条件依据前述gb/t3137要求将所得到的钽粉制作成阳极块,在270v条件下赋能,然后依据前述gb/t3137要求条件测试电气性能,将测到的结果列于表2中。

[0064]

表2成品钽粉电性能数据

[0065][0066]

从表1和表2可以看出,与现有技术相比,本发明具有以下优点:

[0067]

将本发明制造钽粉在高压条件下进行赋能并测试赋能块电气性能,发现其具有更高比容,且在击穿电压测试中显示具有更高击穿电压。

[0068]

因此本发明制造钽粉更适合制作高可靠钽电容器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。