1.本发明涉及变速器输入轴加工技术领域,具体涉及一种变速器输入轴的加工方法。

背景技术:

2.变速器中的输入轴在使用时需要转动,所以输入轴上会安装轴承和轴承卡簧,而为了方便轴承和轴承卡簧的安装,还需要对输入轴进行车削加工,以加工出安装轴承和轴承卡簧的位置。而车削加工存在一定的误差,但传统的轴承卡簧具有多种不同的宽度,在安装时可根据实际的宽度选择对应的轴承卡簧。

3.但是轴承卡簧种类的增多也会增大加工工序、加工成本、储存成本,基于此,变速器目前使用的是同一宽度的轴承卡簧,所以无法再根据实际的安装宽度选择对应的轴承卡簧,故对安装位置的车削精度要求更高。而在实际加工过程中,随着车床加工的零件增多,车床的左刀和右刀会被磨损,此时加工出的安装位置的宽度会增大,最后导致精度变差,所以需要对一种精度更高的加工方法。

技术实现要素:

4.本发明意在提供一种变速器输入轴的加工方法,以提高输入轴的加工精度。

5.为达到上述目的,本发明采用如下技术方案:一种变速器输入轴的加工方法,包括以下步骤:

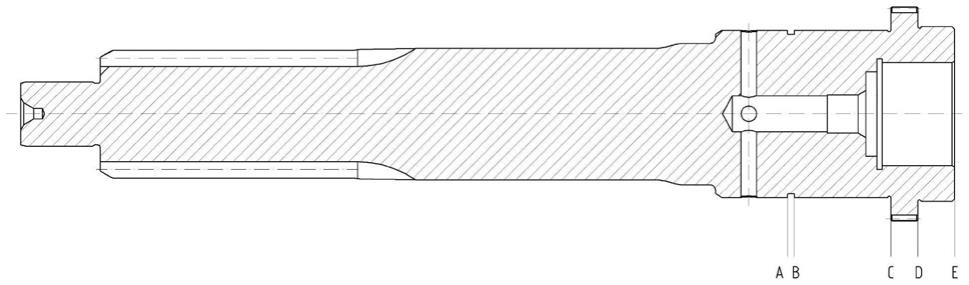

6.步骤1:将输入轴夹持在数控车床上,对输入轴进行车削,其中右刀在输入轴上车削出a面、d面和e面,左刀在输入轴上车削出b面和c面,c面和d面的横截面的直径相等;

7.步骤2:将输入轴从数控车床上取下,并对c、d面之间的距离进行测量,得到cd测量值,将cd测量值与cd设计值相减得到cd误差值,当cd误差值大于cd设计值时,移动左刀和右刀中的至少一个,使左刀和右刀相互靠拢,且移动距离等于cd误差值;当cd误差值小于cd设计值时,移动左刀和右刀中的至少一个,使左刀和右刀相互远离,且移动距离等于cd误差值;

8.步骤3:重复步骤1,对下一输入轴进行车削;

9.步骤4:重复步骤2和步骤3,直到测量出的cd测量值与cd设计值相等。

10.本方案的有益效果为:

11.1.本方案中的cd设计值为设计图纸上的数值。通过变成即可确定数控车床中车刀的移动距离,确定a面、b面、c面、d面和e面的位置,本方案中,当车刀被磨损后,车削后的cd测量值会偏离cd设计值,当通过对车刀进行调整,使得cd测量值与cd设计值相等时,ac之间的长度和ce之间的长度均符合包含图纸中的设计值的要求,在c面和d面的横截面的直径与a面、b面和e面的横截面的直径不同而无法直接对ac之间的长度和ce之间的长度进行测量时,通过本方案中的方法仍能够保证ac之间的长度和ce之间的长度符合要求,从而提高加工精度。

12.2.本方案中的步骤1至步骤4用于对数控车床进行调试,调试后可直接将输入轴装夹在数控车床上,对输入轴进行批量加工。

13.3.本方案中,对一个输入轴进行车削时仅进行一次装夹,以cd测量值大于cd设计值为例:步骤2对cd测量值进行测量后,步骤3对下一输入轴进行车削。而非再次将该轴装夹在数控车床上,并重新对c面或者d面进行车削,直到车削后的cd测量值符合要求。本方案中仅进行一次装夹可避免因为装夹误差对车削产生不利影响,从而提高车刀的调整精度,提高对输入轴的加工精度。另外,传统调试通常需要进行两次及以上的装夹,在二次装夹进行调试时,装夹时的跳动公差会累积,最后导致调试的准确度不断将降低,也会导致加工精度的降低,而本发明中仅进行一次装夹可避免跳动公差对本发明中的调试产生不利影响,从而提高加工精度。

14.进一步,步骤4在测量出的cd测量值与cd设计值相等后,记录e面标准位置;还包括步骤5:将下一输入轴夹持在数控车床上,将右刀向靠近e面一侧移动直到与e面相抵,记录e面实际位置,计算e面实际位置与e面标准位置之间的长度,得到调节误差值,在上数控车床中输入调节误差值对a面、b面、c面和d面的对刀点进行补偿。

15.本方案的有益效果为:步骤5用于在对输入轴进行批量加工时,根据每根装夹的输入轴的e面的位置,整体调整a面、b面、c面和d面的车削位置。输入轴在夹持时容易发生轴向的偏移,采用步骤5即可使车刀在车削a面、b面、c面和d面时随着输入轴同步偏移,从而使车削后的a面、b面、c面和d面在输入轴上不会发生偏移,避免夹持误差对精度产生不利影响,有效提高加工精度。

16.进一步,步骤2和步骤4采用长度千分尺对cd测量值进行测量。

17.本方案的有益效果为:长度千分尺的测量较为简单,且测量精确。

18.进一步,步骤5中的传动轴车削后,对cd测量值进行测量,并在cd测量值大于或者等于cd设计值后,重复步骤1、步骤2、步骤3和步骤4,对左刀和右刀中的至少一个进行调整。

19.本方案的有益效果为:在车削的输入轴的数量过多时,车刀也会发生磨损,本方案中可及时发现车刀的磨损,从而避免加工精度降低。

20.进一步,步骤5中a面、d面和e面的车削顺序依次为e面、d面和a面;b面和c面中先车削c面。

21.本方案的有益效果为:采用本方案中的车削顺序,车刀的移动距离更短,加工效率更高。

22.进一步,步骤5中先对a面、d面和e面进行车削,然后对b面和c面进行车削。

23.本方案的有益效果为:采用本方案中的车削顺序,车刀的移动距离更短,加工效率更高。

附图说明

24.图1为本发明实施例中加工的输入轴的正视竖向剖视图。

具体实施方式

25.下面通过具体实施方式进一步详细说明:

26.实施例

27.一种变速器输入轴的加工方法,包括以下步骤:

28.步骤1:如图1所示,将输入轴夹持在数控车床上,本实施例采用的数控车床,输入轴沿数控车床中的三维空间坐标轴的z轴延伸;按照输入轴的设计值对输入轴进行车削,其中先通过右刀在输入轴上依次车削出e面、d面和a面,再通过左刀在输入轴上先车削出c面再车削出b面,c面和d面的横截面的直径相等;

29.步骤2:将输入轴从数控车床上取下,并采用长度千分尺对c、d面之间的距离进行测量,得到cd测量值,将cd测量值与cd设计值相减得到cd误差值,本实施例中采用cd测量值-cd设计值;当cd误差值大于零时,移动左刀和右刀中的至少一个,使左刀和右刀相互靠拢,且移动距离等于cd误差值;当d误差值小于零时,移动左刀和右刀中的至少一个,使左刀和右刀相互远离,且移动距离等于cd误差值;本实施例中的cd设计值为图纸上cd的长度,以图纸上cd的长度为11mm为例,此时cd设计值为11mm。

30.步骤3:重复步骤1,对下一输入轴进行车削;

31.步骤4:重复步骤2和步骤3,不断对左刀和右刀中的至少一个进行调节,直到测量出的cd测量值与cd设计值相等,记录e面标准位置,本实施例中记录e面在三维空间坐标轴z轴上的值,得到e面标准值,此时数控车床中自动记录a面b面c面和d面在三维空间坐标轴中的位置;

32.步骤5:将下一输入轴夹持在数控车床上,将右刀向靠近e面一侧移动直到与e面相抵,记录e面实际位置,本实施例中记录e面实际在三维空间坐标轴z轴上的值,得到e面实际值,将e面实际值-e面标准值,得到调节误差值;在上数控车床中记录的a面b面c面和d面在三维空间坐标轴中的位置的z轴上的位置 调节误差值,对对刀点进行补偿,使得车刀实际车削的a面b面c面和d面随着输入轴同步偏移,此时a面b面c面和d面在输入轴上的位置不会发生改变,进一步减小加工精度;

33.输入轴车削完成后从数控车床上取下,采用长度千分尺对下一输入轴的cd测量值进行测量,当cd测量值大于或者等于cd设计值后,重复步骤1、步骤2、步骤3和步骤4,对左刀和右刀中的至少一个进行调整。

34.以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。