1.本发明涉锑锭的生产技术领域,尤其涉及锑锭生产系统及其锑金属熔炼高炉。

背景技术:

2.锑金属一般采用高炉进行熔炼,与电炉和回转炉相比,高炉操作简单、热效率高、投资小、运行成本低,单位生产能率高,金属回收率高,因此使用高炉提取重金属成为我国许多企业的最佳选择。高炉的正常工作离不开冷却,汽化冷却系统常用于高炉壁的冷却,冷却水可将高炉炉内导出的热量带走,降低炉衬的温度,既保证内衬的完整,又维持合理的高炉炉型。汽化冷却系统可形成自然循环,在断电的情况下可也维持高炉的冷却功能。由于一般的高炉进料通过电驱动,断电情况下熔炼原料会停止进料,炉身中的熔炼原料得不到补充,高炉短时间内也会失去工作效率,同时炉身内部产热减少,打破冷却平衡,无法达到较佳的冷却状态。

技术实现要素:

3.本发明的目的是为了解决现有技术锑金属熔炼高炉断电后工作效率变低且热平衡,而提出的锑锭生产系统及其锑金属熔炼高炉。

4.为了实现上述目的,本发明采用了如下技术方案:

5.锑锭生产系统包括锑金属熔炼高炉和模具,所述高炉的顶部设置进料口,高炉的底部设置鼓风管和炉缸,所述炉缸上设置排渣口和金属溶液排出口,锑熔炼原料从进料口进入高炉的炉身,鼓风管鼓风,使得锑熔炼原料在炉内热熔形成锑金属液,锑金属液进入炉缸,漂于锑金属液上部的杂质从排渣口出去,锑金属液从金属溶液排出口进入模具中,冷却定型后形成锑锭。

6.进一步的,所述高炉炉壁设置冷却网管,蓄水缸的底部通过高炉进水管与高炉的炉壁冷却管网的进水端连通,所述蓄水缸的顶部通过高炉出水管与高炉的炉壁冷却管网的出水端连通。蓄水缸中的水通过高炉进水管进入高炉的炉壁冷却管网中对炉壁进行冷却,然后变成水蒸气从高炉出水管进入蓄水缸上部中,实现冷却循环。由于水在高炉的炉壁冷却管网受热汽化,远离风炉进水管的水气泡较多,所以离高炉进水管越远密度越小,密度差驱使高炉进水管的水进入高炉,在没有动力的作用下,水也会自动从的蓄水缸进入高炉的炉壁冷却管网,可以实现低能耗的循环冷却。

7.进一步的,所述进料口顶部设置进料仓,所述进料仓的上方设置预进料仓,所述预进料仓底部的出料口设置固定挡板和与固定挡板旋转连接且同轴设置的活动挡板,所述固定挡板和活动挡板上设置相互匹配的落料孔。当固定挡板与活动挡板上的落料孔对准时,预进料仓为底部为打开状态;当固定挡板与活动挡板上的落料孔完全错开时,预进料仓为底部为关闭状态。活动挡板相对固定挡板转动,可实现预进料仓的开闭,方便实现高炉定时定量的进料。

8.所述蓄水缸连接辅助动力组件,所述辅助动力组件包括驱动缸、转接缸和工作缸。

蓄水缸顶部的蒸汽出管与转接缸的内部连通,其连接点在转接缸的中部,所述转接缸的内部设置转接活塞,所述驱动缸的内部设置驱动活塞,所述转接缸的左端通过右缸进汽管与驱动缸的右端连通,转接缸的右端通过左缸进汽管与与驱动缸的左端连通。当转接活塞位于转接缸左端时,蒸汽出管与左缸进汽管连通,当转接活塞位于转接缸右端时,蒸汽出管与右缸进汽管连通。

9.进一步的,所述驱动缸的一侧设置开口,所述驱动活塞于驱动缸开口一侧设置用于开口密封的下密封滑板,所述转接缸相对驱动缸的一侧也设置开口,所述转接活塞于转接缸开口一侧设置用于开口密封的上密封滑板,所述上密封滑板与下密封滑板之间通过弹簧连接。弹簧与上密封滑板通过销轴铰接,所述销轴与上密封滑板滑动连接,同时,弹簧与下密封滑板通过另一销轴铰接,所述另一销轴与下密封滑板滑动连接。由于弹簧具有弹性,当驱动活塞移动到驱动缸的端部时,驱动活塞才可带动转接活塞移动,实现驱动缸不同端部与蒸汽出管的连接。

10.上述驱动活塞位于驱动缸左端时,可拉动转接活塞位于位于转接缸左端,蒸汽出管与左缸进汽管连通,蒸汽出管中的蒸汽通过转接缸和左缸进汽管进入驱动缸的左端,推动驱动活塞往右移动;驱动活塞位于驱动缸右端时,可拉动转接活塞位于位于转接缸右端,蒸汽出管与右缸进汽管连通,蒸汽出管中的蒸汽通过转接缸和右缸进汽管进入驱动缸的右端,推动驱动活塞往左移动,实现驱动活塞的左右往复运动。

11.进一步的,所述驱动活塞的一端通过第一驱动杆连接有齿条,所述旋转挡板的外部套接有齿轮,所述齿轮与齿条啮合。驱动缸中的驱动活塞可带动齿条有规律地往复运动,齿轮和旋转挡板可有规律得旋转,实现高炉定时定量的进料。

12.优选的,本锑金属熔炼高炉还包括左辅助缸和右辅助缸,所述左辅助缸和右辅助缸的结构相同,其中左辅助缸与转接缸的左端对应,右辅助缸转接缸的右端对应。

13.上述左辅助缸中部设置隔离弹性膜,所述隔离弹性膜一侧的辅助缸体被冷却囊包裹形成冷却空间,冷却囊用于冷却空间的降温。所述冷却空间与驱动缸内部驱动活塞的右部空间连通,所述隔离弹性膜另一侧的辅助空间与转接缸内部转接活塞的左部空间连通。当驱动活塞往右移动时,驱动活塞右部空间的蒸汽进入左辅助缸的冷却空间,蒸汽被冷却液化,左辅助缸的气压变低,隔离弹性膜产生形变,使得左辅助缸中隔离弹性膜另一侧的辅助空间变大,产生负压,由于辅助空间与转接缸内部转接活塞的左部空间连通,辅助空间的负压对位于转接缸左部的转接活塞产生吸附,防止转接活塞在驱动活塞未到达驱动缸右端之前移动,保持驱动缸的稳定进汽。

14.优选的,所述辅助缸内部隔离弹性膜于辅助空间一侧设置带孔的限位板,限位板用于防止隔离弹性膜往辅助空间形变。

15.进一步的,所述冷却囊通过冷却出水管与蓄水缸连通。优选的,左辅助缸的冷却空间内部设置冷却管,用于加大冷却空间的冷却效果。所述冷却空间内部通过液化出水管与冷却出水管连通,液化出水管用于冷却空间蒸汽液化水的排出。

16.进一步的,所述驱动活塞的另一端通过第二驱动杆连接所述工作缸内部的工作活塞,所述工作活塞一侧空间为水空间,所述水空间通过冷却抽水管与水池连通,同时水空间通过冷却进水管与所述冷却囊连通。

17.所述冷却进水管和冷却抽水管设置单向阀。工作缸可通过冷却抽水管将蓄水缸中

的水抽出,使其进入工作缸内部的水空间,从后通过冷却进水管将其送入冷却囊中,完成冷却任务后,冷却囊中的水从冷却出水管重新进入蓄水缸,实现水冷循环。

18.本发明的有益效果是:

19.1、本锑锭生产系统中锑金属熔炼高炉设置辅助动力组件,可将汽化冷却系统中的蒸汽用于高炉定时定量进料,在断电情况下,也可保持高炉的持续进料,保持高炉的工作效率和炉身的冷却平衡,保证冷却效果和熔炼质量。

20.2、本锑锭生产系统中锑金属熔炼高炉中设置辅助缸,可保证转接缸的稳定有序运行,辅助缸的能量来自辅助动力组件内部水循环的能量,结构实用且紧凑。

附图说明

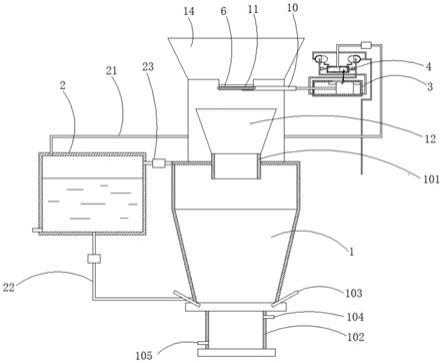

21.图1为本锑锭生产系统中锑金属熔炼高炉的结构示意图;

22.图2为本锑金属熔炼高炉驱动缸处的结构示意图;

23.图3为本锑金属熔炼高炉辅助缸处的结构示意图;

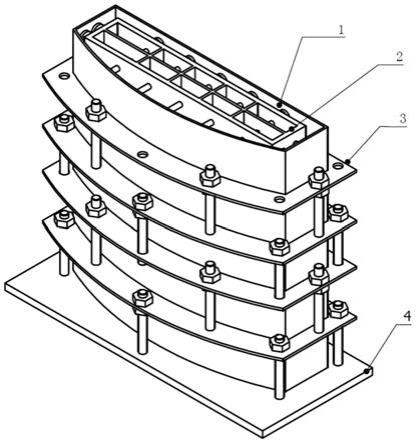

24.图4为本锑金属熔炼高炉旋转挡板处的结构示意图。

25.图中:1、高炉;2、蓄水缸;3、驱动缸;4、转接缸;5、冷却水缸;6、固定挡板;7、弹簧;8、左辅助缸;9、右辅助缸;10.齿条11、旋转挡板;12、进料仓;13、齿轮;14、预进料仓;21、蒸汽出管;22、高炉进水管;23、高炉出水管;31、驱动活塞;32、下密封滑板;33、第一驱动杆;34、右缸进汽管;35、左缸进汽管;36、第二驱动杆;41、转接活塞;42、左负压辅助管;43、上密封滑板;51、冷却活塞;52、冷却抽水管;81、冷却囊;82、冷却进水管;83、液化出水管;84、冷却出水管;85、隔离弹性膜;86、限位板;101、进料口;102、炉缸;103、鼓风管;104、排渣口;105、金属溶液排出口。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.锑锭生产系统包括锑金属熔炼高炉和模具,参照图1,所述高炉1的顶部设置进料口101,高炉1的底部设置鼓风管103和炉缸102,所述炉缸102上设置排渣口104和金属溶液排出口105,锑熔炼原料从进料口进入高炉1的炉身,鼓风管103鼓风,使得锑熔炼原料在炉内热熔形成锑金属液,锑金属液进入炉缸102,漂于锑金属液上部的杂质从排渣口104出去,锑金属液从金属溶液排出口105进入模具中,冷却定型后形成锑锭。

28.进一步的,所述高炉1炉壁设置冷却网管,蓄水缸2的底部通过高炉进水管22与高炉1的炉壁冷却管网的进水端连通,所述蓄水缸2的顶部通过高炉出水管23与高炉1的炉壁冷却管网的出水端连通。蓄水缸2中的水通过高炉进水管22进入高炉的炉壁冷却管网中对炉壁进行冷却,然后变成水蒸气从高炉出水管23进入蓄水缸2上部中,实现冷却循环。由于水在高炉的炉壁冷却管网受热汽化,远离风炉进水管的水气泡较多,所以离高炉进水管越远密度越小,密度差驱使高炉进水管的水进入高炉,在没有动力的作用下,水也会自动从的蓄水缸进入高炉的炉壁冷却管网,可以实现低能耗的循环冷却。

29.进一步的,所述进料口101顶部设置进料仓12,所述进料仓12的上方设置预进料仓14,所述预进料仓14底部的出料口设置固定挡板6和与固定挡板6旋转连接且同轴设置的活

动挡板11,所述固定挡板6和活动挡板11上设置相互匹配的落料孔。当固定挡板6与活动挡板11上的落料孔对准时,预进料仓14为底部为打开状态;当固定挡板6与活动挡板11上的落料孔完全错开时,预进料仓14为底部为关闭状态。活动挡板11相对固定挡板6转动,可实现预进料仓14的开闭,方便实现高炉1定时定量的进料。

30.进一步的,所述蓄水缸2连接辅助动力组件,参考图2,所述辅助动力组件包括驱动缸3、转接缸4和工作缸5。蓄水缸顶部的蒸汽出管21与转接缸4的内部连通,其连接点在转接缸4的中部。所述转接缸4的内部设置转接活塞41,所述驱动缸3的内部设置驱动活塞31,所述转接缸4的左端通过右缸进汽管34与驱动缸3的右端连通,转接缸4的右端通过左缸进汽管35与与驱动缸3的左端连通。当转接活塞41位于转接缸4左端时,蒸汽出管21与左缸进汽管35连通,当转接活塞41位于转接缸4右端时,蒸汽出管21与右缸进汽管34连通。

31.进一步的,所述驱动缸3的上侧设置开口,所述驱动活塞31于驱动缸3开口一侧设置用于开口密封的下密封滑板32,所述转接缸4下侧设置开口,所述转接活塞41于转接缸4开口一侧设置用于开口密封的上密封滑板43,所述上密封滑板43与下密封滑板32之间通过弹簧7连接。弹簧7与上密封滑板43通过销轴铰接,所述销轴与上密封滑板43滑动连接,同时,弹簧7与下密封滑板32通过另一销轴铰接,所述另一销轴与下密封滑板32滑动连接。由于弹簧7具有弹性,当驱动活塞31移动到驱动缸3的端部时,驱动活塞31才可带动转接活塞41移动,实现驱动缸3不同端部与蒸汽出管21的连接。本实施例中,所述弹簧7内部设置可跟随弹簧7伸缩的伸缩杆,所述伸缩杆由内径不同的圆筒同轴套接而成,用于防止弹簧7弯扭。

32.上述驱动活塞31位于驱动缸3左端时,可拉动转接活塞41位于位于转接缸4左端,蒸汽出管21与左缸进汽管35连通,蒸汽出管21中的蒸汽通过转接缸4和左缸进汽管35进入驱动缸3的左端,推动驱动活塞31往右移动;驱动活塞31位于驱动缸3右端时,可拉动转接活塞41位于转接缸4右端,蒸汽出管21与右缸进汽管34连通,蒸汽出管21中的蒸汽通过转接缸4和右缸进汽管34进入驱动缸3的右端,推动驱动活塞31往左移动,实现驱动活塞31的左右往复运动。

33.参考图4,所述驱动活塞31的一端通过第一驱动杆33连接有齿条10,所述旋转挡板11的外部套接有齿轮13,所述齿轮13与齿条10啮合。驱动缸3中的驱动活塞31可带动齿条10有规律地往复运动,齿轮13和旋转挡板11可有规律得旋转,实现高炉1定时定量的进料。

34.本实施例中,本锑金属熔炼高炉还包括左辅助缸8和右辅助缸9,所述左辅助缸8和右辅助缸9的结构相同,其中左辅助缸8与转接缸4的左端对应,右辅助缸9转接缸4的右端对应。

35.参考图3,上述左辅助缸8中部设置隔离弹性膜85,所述隔离弹性膜85一侧的辅助缸体被冷却囊81包裹形成冷却空间,所述冷却囊81通过冷却进水管82与蓄水缸2连通,冷却囊81用于冷却空间的降温。

36.进一步的,所述冷却空间通过右缸进汽管34与驱动缸3内部驱动活塞31的右部空间连通,所述冷却空间进气端设置感应电磁阀,所述转接缸4内部转接活塞41的右部空间出汽端设置出汽单向阀。所述隔离弹性膜85另一侧的辅助空间与转接缸4内部转接活塞41的左部空间连通。当驱动活塞31往右移动时,驱动活塞31右部空间的蒸汽进入左辅助缸8的冷却空间,蒸汽被冷却液化,左辅助缸8的气压变低,隔离弹性膜85产生形变,使得左辅助缸8中隔离弹性膜85另一侧的辅助空间变大,产生负压,由于辅助空间与转接缸4内部转接活塞

41的左部空间连通,辅助空间的负压对位于转接缸4左部的转接活塞41产生吸附,防止转接活塞41在驱动活塞31未到达驱动缸3右端之前移动,保持驱动缸3的稳定进汽。

37.本实施例中,所述辅助缸内部隔离弹性膜85于辅助空间一侧设置带孔的限位板86,限位板86用于防止隔离弹性膜85往辅助空间形变。

38.本实施例中左辅助缸8的冷却空间内部设置冷却管,用于加大冷却空间的冷却效果。所述冷却空间内部通过液化出水管83与冷却出水管84连通,液化出水管83用于冷却空间蒸汽液化水的排出。

39.进一步的,所述驱动活塞31的另一端通过第二驱动杆36连接所述工作缸5内部的工作活塞51,所述工作活塞51一侧空间为水空间,所述水空间通过冷却抽水管52与水池6连通,同时水空间通过冷却进水管82与所述冷却囊81连通。所述冷却进水管82和冷却抽水管52设置单向阀。工作缸5可通过冷却抽水管52将蓄水缸2中的水抽出,使其进入工作缸5内部的水空间,从后通过冷却进水管82将其送入冷却囊81中,完成冷却任务后,冷却囊81中的水从冷却出水管84重新进入蓄水缸2,实现水冷循环。

40.本实施例中,右辅助缸9与驱动缸3以及转接缸4的接管方式与左辅助缸8对称,右辅助缸9也设置有冷却水出水管路,并与左辅助缸8共用。

41.本实施例中锑金属熔炼高炉的工作过程为由于左辅助缸8和右辅助缸9功能相同,右辅助缸9的工作过程省略:

42.(一)熔炼

43.锑熔炼原料从进料口进入高炉1的炉身,鼓风管103鼓风,使得锑熔炼原料在炉内热熔形成锑金属液,锑金属液进入炉缸102,漂于锑金属液上部的杂质从排渣口104出去。活动挡板11相对固定挡板6转动,可实现预进料仓14的开闭,方便实现高炉1定时定量的进料。

44.(二)炉身冷却

45.蓄水缸2中的水通过高炉进水管22进入高炉1的炉壁冷却管网中对炉壁进行冷却,然后变成水蒸气从高炉出水管23进入蓄水缸2上部中,实现冷却循环。

46.(三)蒸汽动力辅助进料

47.蓄水缸2上部的蒸汽通过蒸汽出管21进入转接缸4,然后从转接缸4进入驱动缸3。

48.在此过程中,当转接活塞41位于转接缸4左端时,蒸汽出管21与左缸进汽管35连通,蒸汽通过转接缸4和左缸进汽管35进入驱动缸3的左端,推动驱动活塞31往右移动;同时,当驱动活塞31往右移动时,驱动活塞31右部空间的蒸汽进入左辅助缸8的冷却空间,蒸汽被冷却液化,左辅助缸8的气压变低,隔离弹性膜85产生形变,使得左辅助缸8中隔离弹性膜85另一侧的辅助空间变大,产生负压,由于辅助空间与转接缸4内部转接活塞41的左部空间连通,辅助空间的负压对位于转接缸4左部的转接活塞41产生吸附,防止转接活塞41在驱动活塞31未到达驱动缸3右端之前移动,保持驱动缸3的稳定进汽。冷却囊81和左辅助缸8内部冷却空间的水从冷却出水管84排出。

49.当驱动活塞31位于驱动缸3右端时,可拉动转接活塞41位于位于转接缸4右端,蒸汽出管21与右缸进汽管34连通,蒸汽出管21中的蒸汽通过转接缸4和右缸进汽管34进入驱动缸3的右端,推动驱动活塞31往左移动,实现驱动活塞31的左右往复运动。

50.驱动缸3中的驱动活塞31带动齿条10有规律地往复运动,齿轮13和旋转挡板11可有规律得旋转,实现高炉1定时定量的进料。同时,驱动缸3中的驱动活塞31带动工作缸5内

部的工作活塞51往复运动,工作缸5可通过冷却抽水管52将蓄水缸2中的水抽出,使其进入工作缸5内部的水空间,从后通过冷却进水管82将其送入冷却囊81中,完成冷却任务后,冷却囊81中的水从冷却出水管84重新进入蓄水缸2,实现水冷循环。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。