1.本发明涉及锂电池隔膜领域,具体涉及一种用于干法锂电池隔膜的制备方法。

背景技术:

2.锂电池的结构中,隔膜是关键的内层组件之一,隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用,隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,现有的锂电池隔膜制备工艺通常有干法和湿法两种,其中干法工艺有干法单拉和干法双拉两种类型;

3.但是现有的干法锂电池隔膜的制备方法存在着一定的不足之处有待改善,首先,现有的干法锂电池隔膜的制备方法热缩率高,导致隔膜在出厂的时候,尺寸不稳定,与预计尺寸存在较大的偏差,导致降低了整体锂电池隔膜的质量;其次,现有的干法锂电池隔膜的制备方法在生产时不具备消除静电的功能,因锂电池隔膜需要使用在锂电池内部,在锂电池制备过程中,带有静电的锂电池隔膜会影响锂电池的制备,但是锂电池隔膜本身不具备导电性能,在锂电池制备的时候,无法取出锂电池隔膜的静电,会在锂电池制备时带来一定的安全隐患。

技术实现要素:

4.本发明的主要目的在于提供一种用于干法锂电池隔膜的制备方法,可以有效解决背景技术中:现有的干法锂电池隔膜的制备方法热缩率高,导致隔膜在出厂的时候,尺寸不稳定,与预计尺寸存在较大的偏差,导致降低了整体锂电池隔膜的质量;其次,现有的干法锂电池隔膜的制备方法在生产时不具备消除静电的功能,因锂电池隔膜需要使用在锂电池内部,在锂电池制备过程中,带有静电的锂电池隔膜会影响锂电池的制备,但是锂电池隔膜本身不具备导电性能,在锂电池制备的时候,无法取出锂电池隔膜的静电,会在锂电池制备时带来一定的安全隐患的技术问题。

5.为实现上述目的,本发明采取的技术方案为:

6.一种用于干法锂电池隔膜的制备方法,具体包括如下步骤:

7.步骤一:搅拌,将pp和成孔剂等电池隔膜原料和热稳定剂放入搅拌设备内进行搅拌;

8.步骤二:熔融,对搅拌后的电池隔膜原料加热熔融;

9.步骤三:挤出,熔融后的原料投入挤出机进行挤料;

10.步骤四:高倍拉伸,将挤出的电池隔膜溶液高倍拉伸,形成特定结晶结构的基膜;

11.步骤五:热处理,将基膜经热处理后得到硬弹性薄膜;

12.步骤六:二次拉伸,将硬弹性薄膜进行冷拉伸和热拉伸后形成纳米微孔膜;

13.步骤七:热定型,将纳米微孔膜经过热定型机热定型;

14.步骤八:分切,将冷却定型后的纳米微孔膜根据要求裁切为成品膜;

15.步骤九:静电消除,在两个输送辊之间放置等离子发生器和风扇,通过风扇推动离子空气吹向隔膜;

16.步骤十:收卷,通过收卷机将成品的锂电池隔膜收卷、包装。

17.作为本发明的进一步方案,所述步骤一种,搅拌设备为反应釜,转速为200-240r/min,所述热稳定剂与隔膜其他原料比例为1:99。

18.作为本发明的进一步方案,所述步骤二中,熔融温度为220-250℃,且熔融的同时反应釜工作搅拌。

19.作为本发明的进一步方案,所述步骤三中,挤出机温度为210-230℃,挤出机模头幅宽1000-1200mm,间隙宽3-4mm。

20.作为本发明的进一步方案,所述步骤五中,热处理为热风循环炉热处理,热风温度125-135℃。

21.作为本发明的进一步方案,所述步骤六中,二次拉伸进入120℃的热风循环炉中,利用轮筒进行高温分步拉伸115%在130℃的加热轮上停留20-25s,热松弛16-20%。

22.作为本发明的进一步方案,所述步骤九中,静电消除风速为20-30m/s,且离子空气覆盖两个输送辊之间80-90%面积。

23.与现有技术相比,本发明具有如下有益效果:

24.通过在锂电池隔膜原料中增加热稳定剂与隔膜其他原料比例为1:99的热稳定剂,配合热定型步骤,能够较好的增加锂电池隔膜的热稳定性,降低锂电池隔膜的热收缩率,使得出厂的锂电池隔膜尺寸更加稳定,提高产品合格率,使得锂电池隔膜的使用性能更好,实用性更高;

25.通过在分切后的输出锂电池隔膜的过程中增加静电消除步骤,采用20-30m/s的风速在两个输送辊之间放置等离子发生器和风扇,通过风扇推动离子空气吹向隔膜,而且离子空气覆盖两个输送辊之间80-90%面积的,能够有效的消除锂电池隔膜的静电,避免带有静电的锂电池隔膜影响锂电池的制备,同时也避免静电与锂电池原料接触产生的安全隐患,安全性更高。

附图说明

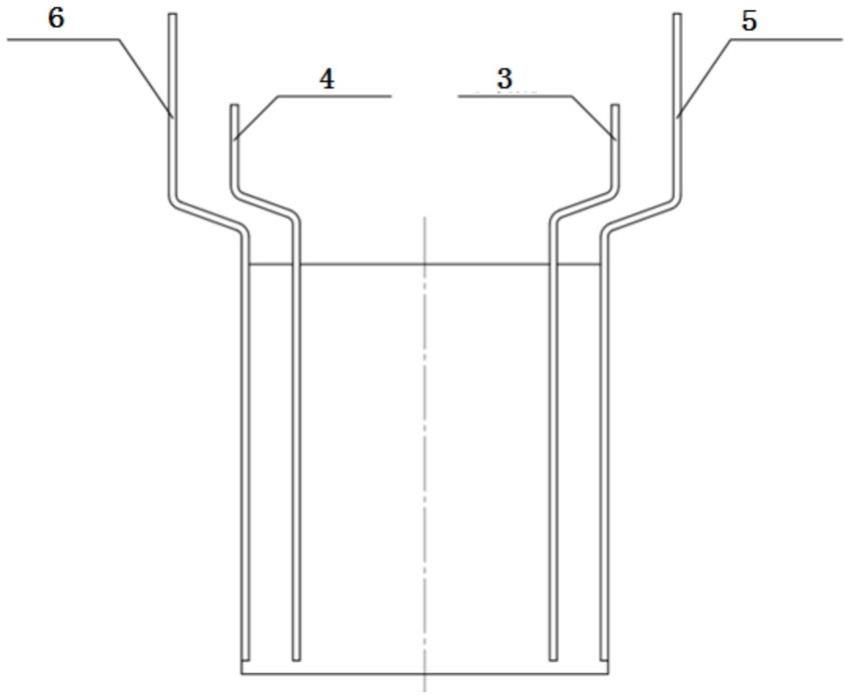

26.图1为本发明一种用于干法锂电池隔膜的制备方法的流程图。

具体实施方式

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.如图1所示,一种用于干法锂电池隔膜的制备方法,该制备方法具体包括如下步骤:

29.步骤一:搅拌,将成孔剂等聚丙烯锂电池隔膜原料和热稳定剂放入搅拌设备内进行搅拌;

30.步骤二:熔融,对搅拌后的电池隔膜原料加热熔融;

31.步骤三:挤出,熔融后的原料投入挤出机进行挤料;

32.步骤四:高倍拉伸,将挤出的电池隔膜溶液高倍拉伸,形成特定垂直于挤出方向且

平行排列的结晶结构的基膜;

33.步骤五:热处理,将基膜经热处理后得到硬弹性薄膜;

34.步骤六:二次拉伸,将硬弹性薄膜依次通过多层流延缠绕进行冷拉伸和热拉伸后,由于晶型形态发生改变形成纳米微孔膜;

35.步骤七:热定型,将纳米微孔膜经过热定型机热定型;

36.步骤八:分切,将冷却后的定型的纳米微孔膜根据要求裁切为成品膜;

37.步骤九:静电消除,在两个输送辊之间放置等离子发生器和风扇,通过风扇推动离子空气吹向隔膜;

38.步骤十:收卷,通过收卷机将成品的锂电池隔膜收卷、包装。

39.步骤一种,搅拌设备为反应釜,转速为200-240r/min,热稳定剂与隔膜其他原料比例为1:99。

40.步骤二中,熔融温度为220-250℃,且熔融的同时反应釜工作搅拌。

41.步骤三中,挤出机温度为210-230℃,挤出机模头幅宽1000-1200mm,间隙宽3-4mm。

42.步骤五中,热处理为热风循环炉热处理,热风温度125-135℃。

43.步骤六中,二次拉伸进入120℃的热风循环炉中,利用轮筒进行高温分步拉伸,在130℃的加热轮上拉伸115%,停留20-25s,热松弛16-20%。

44.步骤九中,静电消除风速为20-30m/s,且离子空气覆盖两个输送辊之间80-90%面积。

45.本发明通过在锂电池隔膜原料中增加热稳定剂与隔膜其他原料比例为1:99的热稳定剂,配合热定型步骤,能够较好的增加锂电池隔膜的热稳定性,降低锂电池隔膜的热收缩率,使得出厂的锂电池隔膜尺寸更加稳定,提高产品合格率,使得锂电池隔膜的使用性能更好,实用性更高;通过在分切后的输出锂电池隔膜的过程中增加静电消除步骤,采用20-30m/s的风速在两个输送辊之间放置等离子发生器和风扇,通过风扇推动离子空气吹向隔膜,而且离子空气覆盖两个输送辊之间80-90%面积的,能够有效的消除锂电池隔膜的静电,避免带有静电的锂电池隔膜影响锂电池的制备,同时也避免静电与锂电池原料接触产生的安全隐患,安全性更高。

46.将锂电池隔膜进行性能测试,其中1号试样为未添加稳定剂仅进行热定型操作;2号为按要求添加稳定剂但未进行热定型操作;3号为添加稳定剂进行并且进行热定型操作;

[0047][0048]

锂电池薄膜拉伸强度和断裂伸长率决定了薄膜的加工可塑性及强度。从试验数据可以看出,3号样拉伸强度较高,在同等条件下单位面积可容纳的成孔数量多,锂电池膜也可以生产的更薄。1号和2号样品的拉伸强度和断裂伸长率较低,加工工艺条件受限。

[0049]

回弹率是反映锂电池隔膜成孔性能的关键指标,硬弹性膜的回弹率越大,拉伸后的锂电池隔膜成孔性就越好,一般要求达到75%以上。本实施例中3号样使用本专利的制备方法其回弹率基本在85%以上,硬弹性膜的回弹率总体保持稳定,保证薄膜颜色透明,特别

光亮,有效保证成膜较好。其中2号样品的回弹率较低,1号样的回弹率达不到锂电池隔膜制备需求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。