一种等离子体磁过滤技术制备lagp基固体电解质的方法

技术领域

1.本发明涉及一种等离子体磁过滤技术制备lagp基固体电解质的方法,可用于锂电池固态电解质材料技术领域。

背景技术:

2.全固态锂电池分为聚合物全固态锂电池和无机全固态锂电池。对于全固态锂电池的研究制造,国内外的锂电池厂家也极力追求轻薄的新型质轻薄的锂电池。全固态锂电池主要包括正极、固态电解质以及负极三部分,较于具有正极、负极、电解液及薄膜的液态锂离子电池,全固态锂离子电池在构造上更加的简化,同时无机固态电解质的室温离子电导率比较可观,相比于固态电解质,液态电解液易燃安全性较差并且在电池充放电过程中容易析出锂金属形成枝晶,进而刺破隔膜,连通正负极造成短路,引发热失控导致自燃或爆炸,存在极大的安全隐患,固态电解质无液体电解液则具有较高的安全性。

3.在基体材料表面包覆能够促进导电性等从而获得优良的电化举性能传统的包覆方法主要是化学共沉淀法、化学原位置换法等,这些技术存在着一定的缺陷,例如难以得到表面均匀的涂层,所制备的涂层与碳基底的结合力较差等问题,导致锂空气电池容量难以达到理想状态。此外,上述方法在合成过程中也需要引入其他有机溶剂,不仅操作步骤繁琐,而且也存在环境污染等问题。

技术实现要素:

4.本发明的目的就是为了解决现有技术中存在的上述问题,提出一种等离子体磁过滤技术制备lagp基固体电解质的方法。

5.本发明的目的将通过以下技术方案得以实现:一种等离子体磁过滤技术制备lagp基固体电解质的方法,

6.该方法包括以下步骤:

7.s1:将沉积基底固定在化学气相反应室中的可旋转基座上;

8.s2:将弧光放电源、磁过滤管、化学气相反应室进行抽取真空;

9.s3:采用等离子对沉积基底的镀膜表面进行清洗,去除沉积基底镀膜表面的油污及杂质;

10.s4:将弧光放电固体源引入磁过滤管中进行筛选;

11.s5:关闭弧光放电、磁过滤电源,释放真空度,待恢复至常压状态后打开化学气相反应室取出样品,将所得样品翻转180

°

,重复s1~s5如上步骤进行再次沉积,最终得到lagp基固体电解质。

12.优选地,在所述s2步骤中,真空度达到1

×

10

‑

4pa。

13.优选地,在所述s4步骤中,所述固体源至少为碳族、贵金属等导电固体中的一种。

14.优选地,所述固体源至少为c、au、ag中的一种。

15.优选地,在所述s4步骤中,沉积弧流为100~120a,磁过滤弯管电流为1.6~2.5a,

负偏压为160~320v,沉积时间为10~20min。

16.优选地,在所述s1步骤中,所述沉积基底的制备方法为将200mg lagp 16mm模具在20mpa条件下压制成型在氩气条件下以5℃/min升温速率进行烧制至900℃保温6h,得到lagp陶瓷片用蒸馏水和无水乙醇清洗,烘干并将其分散在硅片材质的沉积基底上。

17.优选地,在压片操作中所用摸具为16mm,压片压力为20mpa保持5分钟。

18.优选地,所述lagp陶瓷片片压制所用lagp的量为280mg,其厚度为1mm。

19.本发明采用以上技术方案与现有技术相比,具有以下技术效果:本发明的方法为采用纯的lagp材料进行压制烧片然后在其两个表面分别进行等离子磁过滤技术涂炭和喷金,制备基于lagp的固态电解质材料。

20.该多元一体化装置包括磁过滤器、弧光放电和等离子体镀碳装置,制备基于lagp的固态电解质材料过程如下:在真空条件下,引入固体碳源在弧光放电作用下产生等离子体,通过磁过滤装置筛选去除大颗粒,得到结构为sp2杂化的c等离子体,制备基于lagp的固态电解质材料。

21.无机材料lagp其室温下离子电导率高对其与正极材料接触的表面进行等离子磁过滤技术涂炭操作提高正极材料与固体电解质的界面相容性从而形成稳定的sei膜:此外对其与锂片接触的表面进行等离子磁过滤喷金操作使其界面上形成稳定的锂金合金从而提高锂离子的迁移率,进而提高电池的性能和使用寿命,可以应用于锂离子电池等高能量密度全电池中。该装置操作简单,工艺方便,具有现实的应用价值。

附图说明

22.图1为本发明的弧光放电等离子体磁过滤沉积装置示意图。

23.图2为本发明的基于lagp的固态电解质材料的sem图。

24.图3为本发明的基于lagp的固态电解质材料的sem图。

25.图4为本发明的对比例1纯lagp的固态电解质材料的表面图。

26.图5为本发明的对比例1纯lagp的固态电解质材料的截面sem图。

27.图6为本发明的实施例1制备的基于lagp的固态电解质首圈充放电曲线和循环性能图。

28.图7为本发明的对比例1制备的纯lagp在磷酸铁锂电池中的首圈充放电曲线和循环性能图。

具体实施方式

29.本发明的目的、优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释。这些实施例仅是应用本发明技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本发明要求保护的范围之内。

30.本发明揭示了一种等离子体磁过滤技术制备lagp基固体电解质的方法,该方法包括以下步骤:

31.s1:将沉积基底固定在化学气相反应室中的可旋转基座上;

32.s2:将弧光放电源、磁过滤管、化学气相反应室进行抽取真空;

33.s3:采用等离子对沉积基底的镀膜表面进行清洗,去除沉积基底镀膜表面的油污

及杂质;

34.s4:将弧光放电固体源引入磁过滤管中进行筛选;

35.s5:关闭弧光放电、磁过滤电源,释放真空度,待恢复至常压状态后打开化学气相反应室取出样品,将所得样品翻转180

°

,重复s1~s5如上步骤进行再次沉积,最终得到lagp基固体电解质。

36.在所述s2步骤中,真空度达到1

×

10

‑

4pa。在所述s4步骤中,所述固体源至少为碳族、贵金属等导电固体中的一种,所述固体源至少为c、au、ag中的一种。在所述s4步骤中,沉积弧流为100~120a,磁过滤弯管电流为1.6~2.5a,负偏压为160~320v,沉积时间为10~20min。

37.在所述s1步骤中,所述沉积基底的制备方法为将200mglagp 16mm模具在20mpa条件下压制成型在氩气条件下以5℃/min升温速率进行烧制至900℃保温6h,得到lagp陶瓷片用蒸馏水和无水乙醇清洗,烘干并将其分散在硅片材质的沉积基底上。

38.在压片操作中所用摸具为16mm,压片压力为20mpa保持5分钟。所述lagp陶瓷片片压制所用lagp的量为280mg,其厚度为1mm。

39.全固态锂电池的固态电解质材料,包括无机材料lagp,lagp为固态电解质材料,所述全固态锂电池的固态电解质材料,一种利用弧光放电等离子体和磁过滤沉积技术结合制备的固体源包覆的烧结过后的lagp陶瓷片,其通过磁过滤筛选弧光放电等离子体技术将固体源包覆在lagp陶瓷片的表面。所述固体源至少为碳族、贵金属等导电固体中的一种,具体地,在本技术方案中,所述固体源至少为c、au、ag中的一种。

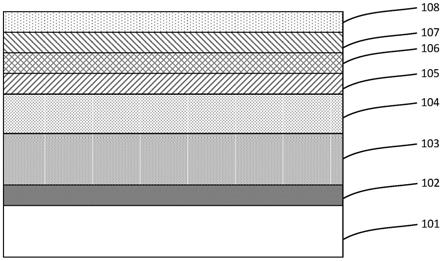

40.将200mg lagp 16mm模具20mpa条件下压制成型在氩气条件下以5℃/min升温速率进行烧制至900℃保温6h,得到lagp陶瓷片用蒸馏水和无水乙醇清洗,烘干并将其分散在硅片材质的沉积基底上;

41.分步骤进行后续处理:

42.步骤1,将沉积基底固定在化学气相反应室中的可旋转基座上;

43.步骤2,将弧光放电源、磁过滤管、化学气相反应室进行抽取真空,真空度达到1

×

10

‑4pa;

44.步骤3,采用等离子对沉积基底的镀膜表面进行清洗,去除沉积基底镀膜表面的油污及杂质;

45.步骤4,将弧光放电固体源引入磁过滤管中进行筛选,沉积弧流为100~120a,磁过滤弯管电流为1.6~2.5a,负偏压为160~320v,沉积时间为10~20min;

46.步骤5,关闭弧光放电、磁过滤电源,释放真空度,待恢复至常压状态后打开化学气相反应室取出样品。

47.该压片操作所用摸具为16mm,压片压力为20mpa保持5分钟;该制备过程为:以lagp材料为基底,压片烧结后分别在其两个表面进行等离子磁过滤技术进行涂炭和喷金;lagp片压制所用lagp的量为280mg其厚度为1mm。

48.实施例1:本实施例以c和au为例,

49.将所制备的c倒入模具中,以20mpa压制成型;取烧结过后的lagp陶瓷片用蒸馏水和无水乙醇清洗,烘干,将其分散在硅片材质的沉积基底上。

50.步骤1,将沉积基底5固定在化学气相反应室8中的可旋转基座7上,如图1所示,图1

为弧光放电等离子体磁过滤沉积装置示意图;

51.步骤2,将弧光放电源2、磁过滤管1、化学气相反应室8进行抽取真空,真空度达到1

×

10

‑4pa;

52.步骤3,采用等离子对沉积基底的镀膜表面进行清洗,去除沉积基底镀膜表面的油污及杂质;

53.步骤4,将弧光放电碳源2引入磁过滤管1中进行筛选,沉积弧流为100~110a,磁过滤弯管电流为1.6~20a,负偏压为180~280v,沉积时间为10min;

54.步骤5,关闭弧光放电、磁过滤电源,释放真空度,待恢复至常压状态后打开化学气相反应室8取出样品。

55.同样地,按上述相同方法将au涂敷在烧结过后的lagp陶瓷片的另一面,本发明提供了一种等离子体磁过滤技术制备lagp基固体电解质的方法,得到的材料结构包覆良好,利用涂敷的碳面与正极材料接触减小界面阻抗,提高电化举性能。本发明的创新之处在于在烧结过后的lagp陶瓷片两面分别涂炭和喷金,将涂炭的一面与正极材料相接触减少界面阻抗以及促进sei膜的形成,喷金的一面可有效地与锂片形成锂金合金从而提高锂离子的迁移率最终可提高电池的电化学性能,基于lagp的固态电解质材料的sem图如图2和图3所示。

56.实施例2:本实施例以c和ag为例。

57.将所制备的c倒入模具中,以20mpa压制成型,取烧结过后的lagp陶瓷片用蒸馏水和无水乙醇清洗,烘干,将其分散在硅片材质的沉积基底上。

58.步骤1,将沉积基底5固定在化学气相反应室8中的可旋转基座7上:;

59.步骤2,将弧光放电源2、磁过滤管1、化学气相反应室8进行抽取真空,真空度达到1

×

10

‑4pa;

60.步骤3,采用等离子对沉积基底的镀膜表面进行清洗,去除沉积基底镀膜表面的油污及杂质;

61.步骤4,将弧光放电碳源2引入磁过滤管1中进行筛选,沉积弧流为100~110a,磁过滤弯管电流为1.6~20a,负偏压为180~280v,沉积时间为10min;

62.步骤5,关闭弧光放电、磁过滤电源,释放真空度,待恢复至常压状态后打开化学气相反应室8取出样品。

63.同样地,按上述相同方法将ag涂敷在烧结过后的lagp陶瓷片的另一面。

64.实施例3:本实施例以c为例。

65.将所制备的c倒入模具中,以20mpa压制成型,取烧结过后的lagp陶瓷片用蒸馏水和无水乙醇清洗,烘干,将其分散在硅片材质的沉积基底上;

66.步骤1,将沉积基底5固定在化学气相反应室8中的可旋转基座7上;

67.步骤2,将弧光放电源2、磁过滤管1、化学气相反应室8进行抽取真空,真空度达到1

×

10

‑4pa;

68.步骤3,采用等离子对沉积基底的镀膜表面进行清洗,去除沉积基底镀膜表面的油污及杂质;

69.步骤4,将弧光放电碳源2引入磁过滤管1中进行筛选,沉积弧流为100~110a,磁过滤弯管电流为1.6~20a,负偏压为180~280v,沉积时间为10min;

70.步骤5,关闭弧光放电、磁过滤电源,释放真空度,待恢复至常压状态后打开化学气相反应室8取出样品。

71.同样地,按上述相同方法将c涂敷在烧结过后的lagp陶瓷片的另一面。

72.实施例4:本实施例以au为例。

73.将所制备的au倒入模具中,以20mpa压制成型,先对碳纳米管进行预处理,取烧结过后的lagp陶瓷片用蒸馏水和无水乙醇清洗,烘干,将其分散在硅片材质的沉积基底上。

74.步骤1,将沉积基底5固定在化学气相反应室8中的可旋转基座7上;

75.步骤2,将弧光放电源2、磁过滤管1、化学气相反应室8进行抽取真空,真空度达到1

×

10

‑4pa;

76.步骤3,采用等离子对沉积基底的镀膜表面进行清洗,去除沉积基底镀膜表面的油污及杂质;

77.步骤4,将弧光放电碳源2引入磁过滤管1中进行筛选,沉积弧流为100~110a,磁过滤弯管电流为1.6~20a,负偏压为180~280v,沉积时间为10min;

78.步骤5,关闭弧光放电、磁过滤电源,释放真空度,待恢复至常压状态后打开化学气相反应室8取出样品。

79.同样地,按上述相同方法将au涂敷在烧结过后的lagp陶瓷片的另面。

80.对比例1:没有进行等离子磁过滤技术的纯lagp陶瓷片,制备方法:先称取一定量的lagp粉末在玛瑙研钵中研钵30

‑

40min,利用压片机对其压片,所使用的磨具大小为16mm,然后通过管式炉ar气条件下对其进行高温烧结,其温度为900℃升温速率为5℃/min,得到lagp陶瓷片。对比例1纯lagp的固态电解质材料的表面和截面sem图如图4和图5所示。实施例1制备的基于lagp的固态电解质和对比例1制备的纯lagp在磷酸铁锂电池中的首圈充放电曲线和循环性能图如图6和图7所示。

81.本发明先称取一定量的lagp粉末在玛瑙研钵中研钵30

‑

40min,利用压片机对其压片然后通过管式炉ar气条件下对其进行高温烧结,获得lagp陶瓷片,本随后将弧光放电等离子体和磁过滤相结合。本技术方案的方法是在真空环境下,利用弧光放电产生等离子体,通过磁过滤装置过滤掉大颗粒,在lagp基底表面形成均一紧密的膜层,完成固体源在lagp表面的沉积包覆,获得被固体源包覆的lagp作为固态锂电池的固态电解质材料。本发明提供的基于lagp的固态电解质材料的制备方法可以有效地降低lagp与正极材料直接的界面电阻从而使其易于形成稳定的sei膜,同时au与锂易形成合金从而有效地提高了锂离子的迁移率,制备的基于lagp的固态电解质材料的厚度可调、电化学性能优良,适合应用于锂离子全固态电池等领域。

82.本发明尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。