1.本发明实施例涉及半导体结构,尤其涉及制作隔离结构于互补式场效晶体管结构中的垂直堆叠的晶体管的源极/漏极外延结构之间的方法。

背景技术:

2.结构尺寸缩小的限制可驱动新装置结构的发展,比如自鳍状场效晶体管进展至全绕式栅极场效晶体管。全绕式栅极场效晶体管可垂直堆叠纳米片或纳米线的纳米结构以增加有源区。然而全绕式栅极场效晶体管仍可能受尺寸缩小限制的影响。

技术实现要素:

3.本发明的目的在于提出一种半导体结构,以解决上述至少一个问题。

4.在一些实施例中,半导体结构包括基板;第一晶体管,具有多个第一源极/漏极外延结构于基板上;以及第二晶体管,位于第一晶体管上,其中第二晶体管包括多个第二源极/漏极外延结构以对准第一晶体管的第一源极/漏极外延结构。半导体结构还包括隔离结构,夹设于第一源极/漏极外延结构与第二源极/漏极外延结构之间;以及盖层,围绕隔离结构、第一源极/漏极外延结构、与第二源极/漏极外延结构的侧壁。

5.在一些实施例中,半导体结构的形成方法包括:形成第一晶体管于基板上,其中第一晶体管包括第一源极/漏极外延结构;沉积无氧介电层于第一源极/漏极外延结构上;氧化无氧介电层的顶部;以及蚀刻无氧介电层的氧化顶部,以形成第一层。方法还包括沉积含氧介电层于第一层上;氧化含氧介电层的顶部;以及蚀刻含氧介电层的氧化顶部,以形成第二层。方法亦包括形成第二晶体管于第一晶体管上,其中第二晶体管包括第二源极/漏极外延结构形成于第一源极/漏极外延结构上;以及第一源极/漏极外延结构与第二源极/漏极外延结构隔有第一层与第二层。

6.在一些实施例中,半导体结构的形成方法包括:沉积无氧介电材料于第一外延结构上的开口中,其中无氧介电材料覆盖第一外延结构的上表面与开口的侧壁表面。方法亦包括暴露无氧介电材料至氧化工艺以氧化无氧介电材料,其中氧化工艺不氧化第一外延结构上的无氧介电材料的一部分。此外,蚀刻氧化的无氧介电材料;以及形成第二外延层于蚀刻步骤未移除的无氧介电材料上,以实质上填入开口。

附图说明

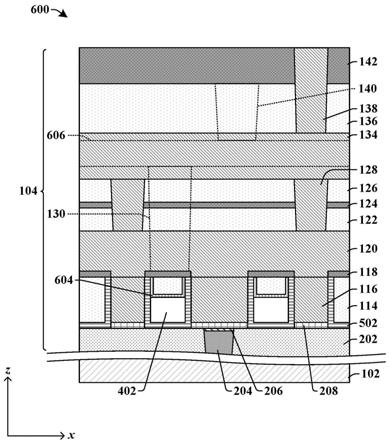

7.图1a、图1b、图2a、图2b、图3a及图3b为一些实施例中,具有双层隔离结构的互补式场效晶体管的剖视图。

8.图4a及图4b为一些实施例中,具有单层隔离结构的互补式场效晶体管的剖视图。

9.图5为一些实施例中,互补式场效晶体管中的双层隔离结构的制作方法的流程图。

10.图6a至图6c与图7a至图7c为一些实施例中,制作互补式场效晶体管中的双层隔离结构时的中间结构的剖视图。

11.图8a及图8b为一些实施例中,形成互补式场效晶体管中的双层隔离结构的制作方法的流程图。

12.图9a至图9c、图10a、图10b、图11a、图11b及图12为一些实施例中,制作互补式场效晶体管中的双层隔离结构时的中间结构的剖视图。

13.图13至图16为一些实施例中,制作互补式场效晶体管中的双层隔离结构时的中间结构的剖视图。

14.图17至图20为一些实施例中,制作互补式场效晶体管中的单层隔离结构时的中间结构的剖视图。

15.附图标记如下:

16.a,b,d:全绕式栅极场效晶体管

17.ab:切线

18.c:鳍状场效晶体管

19.100,200,300:互补式场效晶体管结构

20.104a,140a:第一介电层

21.104b,140b:第二介电层

22.105:基板

23.110a,110b,110d,210:栅极结构

24.115:纳米片或纳米线层

25.120:介电堆叠

26.125a,125b,210b:栅极

27.130a,130b,130c,130d:源极/漏极外延结构

28.135:间隔物结构

29.140,400:隔离结构

30.145:隔离氧化物层

31.150,155:介电层

32.160:栅极间隔物

33.165:源极/漏极盖层

34.170:蚀刻停止层

35.205:鳍状结构

36.210a:栅极介电层

37.405:层状物

38.500,800:方法

39.505,510,515,520,525,805,810,815,825,830,835:步骤

40.600,700,900,1000,1700:开口

41.910,1100,1400,1800:富氧层

42.605b,610b,905b,1005b:底部厚度

43.605s,905s,1005s:侧壁厚度

44.605t,905t,1005t:顶部厚度

45.705b,915b:厚度

具体实施方式

46.搭配附图的详细说明有利于理解本发明实施例。

47.下述内容提供的不同实施例或实例可实施本发明的不同结构。下述特定构件与排列的实施例用以简化本发明内容而非局限本发明。举例来说,形成第一构件于第二构件上的叙述包含两者直接接触的实施例,或两者之间隔有其他额外构件而非直接接触的实施例。

48.此外,空间性的相对用语如“下方”、“其下”、“较下方”、“上方”、“较上方”或类似用语可用于简化说明某一元件与另一元件在图示中的相对关系。空间性的相对用语可延伸至以其他方向使用的元件,而非局限于图示方向。元件亦可转动90

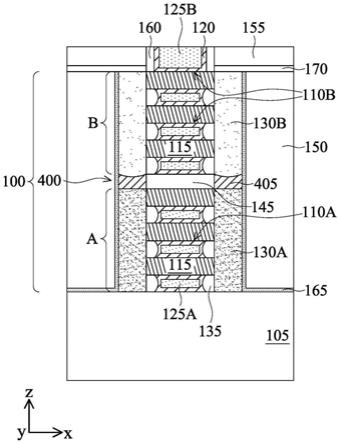

°

或其他角度,因此方向性用语仅用以说明图示中的方向。

49.在一些实施例中,用语“大约”和“基本上”指的是在5%之内变化的给定数值(比如目标数值

±

1%、

±

2%、

±

3%、

±

4%或

±

5%)。这些数值仅用于举例而非局限本发明实施例。用语“大约”和“基本上”指的数值%可由本技术领域中技术人员依此处教示的内容变化。

50.互补式场效晶体管为全绕式栅极场效晶体管的种类。在全绕式栅极场效晶体管中,p型或n型的纳米结构如纳米片或纳米线可垂直堆叠,以形成单一的p型或n型的全绕式栅极场效晶体管。p型或n型的全绕式栅极场效晶体管形成于基板上的相同水平平面上,且隔有隔离结构。相反地,互补式场效晶体管的制作方法可为垂直堆叠p型全绕式栅极场效晶体管于n型全绕式栅极场效晶体管上,或垂直堆叠n型全绕式栅极场效晶体管于p型全绕式栅极场效晶体管上。单一结构中n型与p型全绕式栅极场效晶体管的堆叠设置,可减少n型对p型分隔的需求、减少有源区脚位、并增加芯片中的晶体管密度。此堆叠概念不限于全绕式栅极场效晶体管。举例来说,互补式场效晶体管可具有鳍状场效晶体管装置,或全绕式栅极场效晶体管与鳍状场效晶体管的组合。

51.形成互补式场效晶体管装置所面对的制作与整合所面临的挑战,包括但不限于堆叠晶体管之间的源极/漏极外延结构的适当隔离。此处所述的实施例关于制作隔离结构于互补式场效晶体管结构中的垂直堆叠的晶体管的源极/漏极外延结构之间的方法。在一些实施例中,此处所述的隔离结构用于含有全绕式栅极场效晶体管或全绕式栅极场效晶体管与鳍状场效晶体管的组合的互补式场效晶体管装置。在一些实施例中,隔离结构包括直接沉积于底场效晶体管的源极/漏极外延结构上的无氧底层,与形成于无氧底层上的低介电常数顶层的堆叠。上侧场效晶体管的源极/漏极结构直接形成于隔离结构的低介电常数顶层上。在一些实施例中,制作隔离结构的方法包括沉积工艺与之后的干蚀刻工艺。在一些实施例中,制作隔离结构的方法包括沉积工艺、沉积后处理、与湿蚀刻工艺。在一些实施例中,隔离结构包含单一的低介电常数无氧层夹设于上侧与底部的场效晶体管的源极/漏极外延结构之间。在一些实施例中,隔离结构包括一或多个氮化物为主的介电层。

52.在一些实施例中,图1a为互补式场效晶体管结构100的剖视图。在一些实施例中,互补式场效晶体管结构100包括全绕式栅极场效晶体管a及b,其可彼此垂直堆叠于基板105上。在一些实施例中,全绕式栅极场效晶体管a及b为互补式晶体管,比如相反型态的晶体管。这表示若全绕式栅极场效晶体管a为n型晶体管(如n型场效晶体管),而全绕式栅极场效晶体管b为p型晶体管(如p型场效晶体管)。类似地,若全绕式栅极场效晶体管为p型场效晶

体管,则全绕式栅极场效晶体管b为n型场效晶体管。全绕式栅极场效晶体管a及b的每一个包含栅极结构如栅极结构110a及110b,其层状物可围绕纳米片或纳米线层115,如图1a所示。在一些实施例中,栅极结构110a可更位于隔离氧化物层145(如下述)与全绕式栅极场效晶体管a的最顶部的纳米片或纳米线层115(此实施例未图示于图1a)之间。举例来说但不限于此,每一栅极结构110a及110b包含类似的介电堆叠120与个别栅极如栅极125a及125b。在一些实施例中,介电堆叠120包括一或多个介电层,比如界面层与高介电常数层(如铪为主的介电层)。在一些实施例中,栅极125a及125b可彼此不同,且可包含一或多个盖层、功函数金属层、与一或多个金属填充层。

53.此外,全绕式栅极场效晶体管a及b包括源极/漏极外延结构130a及130b,其接触个别的纳米片或纳米线层115。此外,源极/漏极外延结构130a及130b与个别的栅极结构110a及11b电性隔离有间隔物结构135,其包含氮化硅为主的介电层。在一些实施例中,源极/漏极外延结构130a及130b彼此之间垂直隔离有隔离结构140,其还包含第一介电层140a与第二介电层140b。在一些实施例中,第一介电层140a为无氧衬垫层,其厚度介于约2nm至约4nm之间。在一些实施例中,第一介电层140a包括氮化硅,其沉积方法可为等离子体辅助化学气相沉积工艺或等离子体辅助原子层沉积工艺。在一些实施例中,第二介电层140b为介电常数为约3.9的含氧介电层,或介电常数小于约3.9(比如介于约1.5至约3.5之间)的低介电常数的介电层。在一些实施例中,第二介电层104b为氧化物,其可包含氢。在一些实施例中,第二介电层140b为氮化为主的介电层,其还包含硅、碳、氧、硼或任何上述的组合。举例来说但不限于此,第二介电层140b可包含氧化硅、碳氮化硅、碳氮氧化硅、碳氮硼化硅、氮化硼或任何合适的介电层。在一些实施例中,第二介电层140b的沉积方法可为化学气相沉积工艺、等离子体辅助化学气相沉积工艺或等离子体辅助原子层沉积工艺,且其厚度可介于约50nm至约100nm之间。

54.在一些实施例中,第一介电层140a在形成第二介电层140b时,可保护源极/漏极外延结构130a免于氧化。在一些实施例中,第一介电层140a的厚度小于约2nm而无法适当地保护源极/漏极结构免于氧化。另一方面,若第一介电层140a比第二介电层厚,则会增加垂直堆叠的源极/漏极外延结构130a及130b之间的寄生电容等不想要的问题。因此选择第一介电层140a的厚度,以提供适当的氧阻挡效能以及所需的寄生电容特性之间的平衡。

55.全绕式栅极场效晶体管a及b的其他部分(如栅极结构110a及110b)彼此之间隔有隔离氧化物层145,其厚度与隔离结构140的厚度(如第一介电层140a与第二介电层140b的结合厚度)类似或较大。举例来说,隔离氧化物层145的厚度可介于约100nm至约200nm之间。在一些实施例中,隔离氧化物层145为氧化硅层或氧化硅为主的层状物,且其厚度调整以避免全绕式栅极场效晶体管a及b之间的串音。

56.在一些实施例中,依据源极/漏极外延结构130a及130b之间的空间调整隔离结构140的厚度,以避免全绕式栅极场效晶体管a及b之间的串音。在一些实施例中,第一介电层140a的厚度可固定于约2nm至约4nm之间,而第二介电层140b的厚度可调整以填入源极/漏极外延结构130a及130b之间的空间。

57.在一些实施例中,互补式场效晶体管结构100埋置于基板105上的介电层150及155中。举例来说但不限于此,介电层150及155可为层间介电层。在一些实施例中,每一介电层150及155包括未图示于图1a的一或多个介电层的堆叠。举例来说但不限于此,介电层150及

155的组成可为不同的介电材料,且可由不同的沉积方法所沉积。举例来说但不限于此,介电层150及155包含富氢、碳、氮或任何上述的组合的氧化硅的介电层。在一些实施例中,介电层150及155电性隔离互补式场效晶体管结构100与图1a未显示的相邻互补式场效晶体管结构。

58.在一些实施例中,互补式场效晶体管结构100包含额外的隔离层,比如栅极间隔物160、源极/漏极盖层165、与蚀刻停止层170。在一些实施例中,形成栅极间隔物160以覆盖栅极结构110b的侧壁表面与纳米片或纳米线层115的上表面部分。形成源极/漏极盖层165与蚀刻停止层170以覆盖源极/漏极外延结构130a及130b的表面,如图1a所示。在一些实施例中,栅极间隔物160与蚀刻停止层170可形成单层。在一些实施例中,栅极间隔物160可包含一或多层(如两层),其中一个形成蚀刻停止层170。举例来说但不限于此,栅极间隔物160、源极/漏极盖层165、与蚀刻停止层170包括氮化硅为主的介电层,比如氮化硅、碳氮化硅或类似物。

59.在一些实施例中,蚀刻停止层170有利于形成源极/漏极导电结构(如源极/漏极接点)于源极/漏极外延结构130b的上表面上,比如与栅极结构110b相邻。在一些实施例中,可由基板105的背侧(如下表面)形成源极/漏极外延结构130a所用的源极/漏极导电结构。源极/漏极外延结构130a及130b所用的源极/漏极导电结构未图示于图1a以简化附图。

60.在一些实施例中,图1b为互补式场效晶体管结构100沿着yz平面的剖视图,其平行于图1a所示的切线ab。全绕式栅极场效晶体管a及b的其他部分(如栅极结构110a及110b或纳米片或纳米线层115)沿着x方向在源极/漏极外延结构130a及130b之后,因此未图示。综上所述,图1b显示源极/漏极外延结构130a及130b的侧表面,以及隔离结构140的侧表面。

61.在一些实施例中,图2a为互补式场效晶体管结构200的剖视图。互补式场效晶体管结构200包括全绕式栅极场效晶体管d堆叠于鳍状场效晶体管c的顶部上。在一些实施例中,鳍状场效晶体管c与全绕式栅极场效晶体管d为互补式晶体管如相反型态的晶体管。举例来说,若鳍状场效晶体管c为n型场效晶体管,则全绕式栅极场效晶体管d为p型场效晶体管。若鳍状场效晶体管c为p型场效晶体管,则全绕式栅极场效晶体管d为n型场效晶体管。

62.在一些实施例中,全绕式栅极场效晶体管d的构件可与上述的全绕式栅极场效晶体管a及b的构件类似。举例来说,全绕式栅极场效晶体管d包括栅极结构110d以围绕纳米片或纳米线层115、一对源极/漏极外延结构130d以及间隔物结构135。鳍状场效晶体管c形成于基板105上的鳍状结构205上,如图2a所示。在一些实施例中,鳍状结构205的形成方法可为图案化基板105。在其他实施例中,鳍状结构205可成长于基板105上,接着图案化鳍状结构205。鳍状场效晶体管c包括源极/漏极外延结构130c形成于鳍状结构205的凹陷部分上,以及栅极结构210垂直于鳍状结构205(如沿着y方向)并覆盖鳍状结构205的上表面与侧壁表面。举例来说但不限于此,栅极结构210包括栅极介电层210a与栅极210b,其均可包含一或多层。此外,栅极结构210与源极/漏极外延结构130c电性隔离有栅极间隔物215,其于形成栅极结构210时可提供结构支撑。

63.与图1a所示的互补式场效晶体管结构100类似,互补式场效晶体管结构200中的晶体管彼此隔有隔离结构140与隔离氧化物层145。与互补式场效晶体管结构100的隔离结构140类似,互补式场效晶体管结构200中的隔离结构140包含第一介电层140a与第二介电层140b。在一些实施例中,互补式场效晶体管结构200中的隔离结构140可比互补式场效晶体

管结构100中的隔离结构140厚,因为(i)源极/漏极外延结构130c及130d之间的分隔较大;或(ii)图案化栅极结构210所需的空间较大。在一些实施例中,可调整互补式场效晶体管结构200中的第二介电层140b的厚度,以补偿源极/漏极外延结构130c及130d之间的额外分隔。在一些实施例中,互补式场效晶体管结构200中的第二介电层140b的厚度为约50nm至约100nm,而互补式场效晶体管结构200中的第一介电层140a的厚度为约2nm至约4nm。

64.在一些实施例中,图2b显示互补式场效晶体管结构200沿着y-z平面的剖视图,其平行于图2a所示的切线ab。在图2b中,鳍状场效晶体管c与全绕式栅极场效晶体管d沿着x方向的其他部分(如栅极结构110d及210、纳米片或纳米线层115、鳍状结构205或类似物)在源极/漏极外延结构130c及130d之后,因此未图示。综上所述,图2b显示源极/漏极外延结构130c及130d的侧表面,以及隔离结构140的侧表面。

65.在一些实施例中,图3a为互补式场效晶体管结构300的剖视图。举例来说,互补式场效晶体管结构300中的鳍状场效晶体管c位于全绕式栅极场效晶体管d的顶部上,而非互补式场效晶体管结构200中的设置方式。图3b为互补式场效晶体管结构300沿着yz平面的剖视图,其平行于图3a所示的切线ab。图3b显示源极/漏极外延结构130c及130d的侧表面,以及隔离结构140的侧表面。

66.在一些实施例中,互补式场效晶体管结构300中的隔离结构140的厚度,可不同于互补式场效晶体管结构200中的隔离结构140的厚度,端视源极/漏极外延结构130c及130d之间的分隔而定。如上所述,可调整隔离结构140中的第二介电层140b的厚度,以填入源极/漏极外延结构130c及130d之间的空间。

67.举例来说但不限于此,互补式场效晶体管结构100、200及300中的p型场效晶体管其源极/漏极外延结构具有掺杂硼的硅锗层(如硼化硅锗)、掺杂硼的锗层(如硼化锗)、掺杂硼的锗锡层(如硼化锗锡)或任何上述的组合。互补式场效晶体管结构100、200及300中的n型场效晶体管其源极/漏极外延结构具有掺杂砷的硅层(如砷化硅)、掺杂磷的的硅层(如磷化硅)、掺杂碳的硅层(如碳化硅)或任何上述的组合。

68.在一些实施例中,图1b、图2b及图3b所示的源极/漏极外延结构的侧视轮廓不限于矩形。举例来说,图1b、图2b及图3b所示的源极/漏极外延结构的侧视轮廓,可为依据每一源极/漏极外延结构的成长条件而成的钻石状、五角形或任何其他形状。源极/漏极外延结构130a、130b、130c及130d所用的这些其他侧视轮廓形状,属于本发明实施例的精神与范畴。

69.在实施例中,图1a、图2a及图3a所示的基板105与鳍状结构205包含硅或另一半导体元素如锗。在一些实施例中,基板105与鳍状结构205包含半导体合金(如硅锗、磷砷化镓、砷化铝铟、砷化铝镓、砷化镓铟、磷化镓铟或磷砷化镓铟)。在一些实施例中,基板105与鳍状结构205包括上述半导体材料的任何组合。在一些实施例中,基板105与鳍状结构205为本质(如未掺杂)或掺杂。

70.举例来说但不限于此,图1a、图2a及图3a所示的纳米片或纳米线层115可包含轻掺杂或未掺杂的硅或硅锗。若采用轻掺杂,则纳米片或纳米线层115的掺杂等级可小于约10

13

原子/cm3。

71.在一些实施例中,第一介电层140a的材料与厚度与图1a及图1b、图2a及图2b、与图3a及图3b所示的隔离结构140所用的材料与厚度类似。在一些实施例中,第二介电层140b的材料与图1a及图1b、图2a及图2b、与图3a及图3b所示的隔离结构140所用的材料类似,但第

二介电层140b的厚度与隔离结构140所用的厚度不同。举例来说,可依据每一互补式场效晶体管结构中堆叠的晶体管的个别的源极/漏极外延结构之间的空间,调整第二介电层140b的厚度,如上所述。在一些实施例中,第一介电层140a为无氧介电层,而第二介电层140b为含氧介电层且其介电常数低于第一介电层140a的介电常数。

72.在一些实施例中,第一介电层140a与第二介电层140b可置换为单一的无氧低介电常数介电层。举例来说,第一介电层140a与第二介电层140b可置换为单一的氮化硼层、碳氮化硅层或碳氮硼化硅层。在一些实施例中,图4a及图4b为具有单层隔离结构400的互补式场效晶体管结构100的剖视图,其包括单一的无氧低介电常数的介电层如层状物405而非具有第一介电层140a与第二介电层140b的堆叠。在一些实施例中,单层隔离结构400可类似地用于图2a及图2b与图3a及图3b所示的互补式场效晶体管结构200及300。在一些实施例中,介电层如层状物405的厚度与图1a及图1b所示的第一介电层140a与第二介电层140b的厚度组合类似,比如介于约52nm至约104nm之间。在一些实施例中,栅极结构110a可进一步位于全绕式栅极场效晶体管a的最上侧的纳米片或纳米线层115与隔离氧化物层145之间,其中介电层如层状物405的厚度可与图1a及图1b所示的第一介电层140a与第二介电层140b的厚度组合类似,比如介于约52nm至约154nm之间。

73.在一些实施例中,图5为形成图1a及图1b、图2a及图2b、与图3a及图3b所示的隔离结构140所用的方法500的流程图。在方法500的多种步骤之间可进行其他制作步骤,且可省略这些步骤的说明以简化内容。本发明实施例不限于此步骤说明,且可进行额外步骤。此外,不需进行此处提供的所有步骤。此外,可同时进行图5所示的一些步骤,或以不同于图5所示的顺序进行一些步骤。在一些实施例中,可进行一或多个其他步骤以取代之前提及的步骤或搭配之前提及的步骤。为了说明目的,方法500将以图1a及图1b所示的互补式场效晶体管结构100的内容说明。依据此处所述的内容,方法500可类似地施加至图2a及图2b与图3a及图3b所示的互补式场效晶体管结构200及300。为了说明目的,将采用平行于y-z平面的剖视图说明方法500,如图1b所示的剖视图。

74.在一些实施例中,在部分形成底晶体管之后与形成上侧晶体管于互补式场效晶体管结构中之前,开始进行方法500。以图1a为例,在形成全绕式栅极场效晶体管a之后(比如形成源极/漏极外延结构130a之后),以及形成全绕式栅极场效晶体管b的栅极结构110a之前,开始进行方法500。

75.如图5所示,方法500一开始的步骤505沉积无氧的第一介电层(如第一介电层140a)于第一晶体管如全绕式栅极场效晶体管a的外延结构130a上。在一些实施例中,图6a为依据步骤505沉积第一介电层140a之后,全绕式栅极场效晶体管a的源极/漏极外延结构130a的侧视剖视图。在一些实施例中,第一介电层140a沉积于露出源极/漏极外延结构130a的上表面的开口600中。在一些实施例中,开口600形成于介电层150中,其侧壁由源极/漏极盖层165所形成。在一些实施例中,蚀刻停止层170、介电层150、与源极/漏极盖层165形成于较前段的制作步骤中。

76.在一些实施例中,第一介电层140a为氮化硅层,其沉积方法为非顺应性的沉积工艺,因此其底部厚度605b大于侧壁厚度605s与顶部厚度605t。举例来说,底部厚度605b》侧壁厚度605s或顶部厚度605t。在一些实施例中,侧壁厚度605s大于顶部厚度605t(605s》605t)。在一些实施例中,侧壁厚度605s与顶部厚度605t可比,比如侧壁厚度605s与顶部厚

度605t实质上相同。在一些实施例中,侧壁厚度605s朝着开口600的顶部较薄,而朝着开口600的底部较厚。在一些实施例中,底部厚度605b可为约25nm至100nm,侧壁厚度605s可为约10nm至约15nm,而顶部厚度605t可为约5nm至约10nm。

77.在一些实施例中,以顺应性沉积工艺沉积第一介电层140a,使底部厚度605b分别与侧壁厚度605s及顶部厚度605t可比,如图6b所示。举例来说,顺应性沉积的底部厚度605b实质上等于侧壁厚度605s与顶部厚度605t,其可为约25nm至约10nm。

78.在一些实施例中,第一介电层140a的沉积方法为等离子体辅助沉积方法,比如等离子体辅助化学气相沉积工艺或等离子体辅助原子层沉积工艺。如上所述,第一介电层140a在后续形成含氧的第二介电层140b时,可保护源极/漏极外延结构130a免于氧化。在一些实施例中,在后续的下述蚀刻步骤之后,可调整第一介电层140a的厚度,使开口600的底部(如源极/漏极外延结构130a之上)的第一介电层140a的厚度介于约2nm至约4nm之间。

79.举例来说但不限于此,非顺应性沉积的方法可采用成长抑制剂以选择性限制成长第一介电层140a于开口600的顶部上,或采用沉积-蚀刻-沉积方法,其可在沉积时选择性且间歇性地自开口600的顶部移除沉积的材料。

80.如图5所示,方法500的步骤510接着回蚀刻无氧的第一介电层140a的一部分。在一些实施例中,若非顺应性地沉积第一介电层140a如图6a所示,回蚀刻工艺可为等向或非等向。在一些实施例中,若顺应性地沉积第一介电层140a如图6b所示,回蚀刻工艺可为非等向。在一些实施例中,回蚀刻工艺可自介电层150、蚀刻停止层170的表面、与开口600的侧壁表面(如源极/漏极盖层165的顶部)选择性移除第一介电层140a,如图6c所示。

81.在一些实施例中,此处所述的用语“等向”指的是蚀刻工艺沿着z方向(比如在开口600的顶部与底部)的蚀刻速率实质上固定。举例来说,等向蚀刻工艺自开口600的顶部与底部所移除(蚀刻)的材料量实质上相同。在一些实施例中,此处所述的用语“非等向”指的是蚀刻工艺沿着z方向的蚀刻速率实质上改变。非等向蚀刻工艺自开口600的顶部移除(如蚀刻)的材料,多于自开口600的底部移除(如蚀刻)的材料。举例来说,非等向回蚀刻工艺的蚀刻速率自开口600的顶部至顶部逐渐减少。

82.一些实施例在非顺应性地沉积第一介电层140a于开口600中时,可采用湿蚀刻工艺以等向蚀刻第一介电层140a,如图6a所示。举例来说但不限于此,湿蚀刻化学剂可包含磷酸。

83.一些实施例在顺应性或非顺应地沉积第一介电层140a于开口600中时,可采用干蚀刻工艺以非等向蚀刻第一介电层140a,分别如图6a及图6b所示。举例来说但不限于此,当干蚀刻工艺的蚀刻气体朝开口600的顶部的浓度高于朝开口600的底部的浓度时,可达非等向蚀刻。上述蚀刻气体分布造成开口600的顶部的蚀刻速率较高,而开口600的底部的蚀刻速率较低。举例来说但不限于此,干蚀刻化学剂可包含氟为主的气体如氟化甲烷、四氟化碳、1-氟化丁烷或上述的组合。

84.在一些实施例中,图6c显示对图6a极图6b的结构进行上述步骤510之后的结构。在一些实施例中,第一介电层140a的保留(如未蚀刻)的底部厚度610b可介于约2nm至约4nm之间。如上所述,第一介电层140a在形成含氧的第二介电层140b时,可保护源极/漏极外延结构130a免于氧化。在一些实施例中,若第一介电层的厚度小于2nm,则无法适当地保护源极/漏极结构130a免于氧化。举例来说,厚度小于约2nm的第一介电层140a会渗透氧原子。另一

方面,厚度大于约4nm的第一介电层140a会增加互补式场效晶体管结构中的寄生电容。这是因为氮化硅的介电常数为约7,其实质上大于氧化硅的介电常数(如约3.9)。因此较厚的氮化硅层会造成更多的寄生电容。如此一来,步骤510之后的第一介电层140a的底部厚度610b必须提供适当的氧阻挡特性以及可接受的寄生电容之间的平衡。

85.在一些实施例中,步骤510的回蚀刻工艺造成第一介电层140a的上表面弯曲(如凹陷)。举例来说,源极/漏极外延结构130a上沿着y方向的底部厚度610b不一致。具体而言,第一介电层140a与源极/漏极盖层165相邻的边缘厚度,大于第一介电层140a的中点厚度。在一些实施例中,第一介电层140a的边缘厚度可比第一介电层140a的中点厚度厚了约1nm至2nm之间,在一些实施例中,第一介电层140a的边缘厚度可比第一介电层140a的中点厚度大了约50%。

86.在一些实施例中,步骤510的回蚀刻工艺造成第一介电层140a的上表面实质上平坦。举例来说,源极/漏极外延结构130a上的第一介电层140a在x与y方向中的底部厚度610b一致,比如介于约2nm至4nm之间。

87.在一些实施例中,步骤510的回蚀刻工艺实质上不蚀刻蚀刻停止层170与源极/漏极盖层165。举例来说,可设置回蚀刻工艺以在自蚀刻停止层170的上表面与侧壁表面与源极/漏极盖层165移除第一介电层140a时,停止回蚀刻工艺(蚀刻终点)。在一些实施例中,回蚀刻工艺可由时控、由蚀刻终点控制或任何上述的组合。

88.如图5所示,方法500的步骤515接着沉积第二介电层140b于无氧的第一介电层140a上。在一些实施例中,第二介电层140b为氧化硅层,其实质上填入开口600。第二介电层140b的沉积方法可为任何合适的高填硅方法,比如可流动的化学气相沉积工艺。在一些实施例中,图7a显示依据步骤515沉积第二介电层140b于图6c的结构上之后的结构。

89.如图5所示,方法500的步骤520接着回蚀刻第二介电层140b的一部分。在一些实施例中,回蚀刻工艺包括湿蚀刻工艺,以自蚀刻停止层170与源极/漏极盖层165的顶侧壁部分等向移除第二介电层140b,如图7b所示。在一些实施例中,第二介电层140b的未蚀刻部分保留于开口700的底部的第一介电层140a上。在一些实施例中,开口700的底部的第一介电层140a上的第二介电层140b其厚度705b介于约50nm至约100nm之间。在一些实施例中,以步骤520的回蚀刻工艺控制厚度705b,且可依据后续形成于下方的源极/漏极外延结构130a之上的源极/漏极外延结构130b所需的空间调整厚度705b,如上所述。

90.在一些实施例中,湿蚀刻化学剂包括稀释氢氟酸,其水与氢氟酸的比例介于约100:1至500:1之间。在一些实施例中,蚀刻的第二介电层140b的上表面可凹陷,其可归因于湿蚀刻工艺的蚀刻特性。举例来说,第二介电层140b与源极/漏极盖层165相邻的边缘厚度可比中点厚度厚。在一些实施例中,第二介电层140b的边缘厚度比中点厚度厚了约3nm至约5nm。举例来说,第二介电层140b的边缘厚度可比中点厚度厚了约3%至约10%。

91.如图5所示,方法500的步骤525接着形成第二晶体管(如图1a所示的全绕式栅极场效晶体管b)的外延结构(如源极/漏极外延结构130b)于第二介电层140b上。在一些实施例中,源极/漏极外延结构130b为化学气相沉积直接成长于第二介电层140b上的多晶结构。在一些实施例中,图7c显示对图7b的结构进行步骤525之后的结构。

92.在一些实施例中,在步骤520及525之间可进行其他制作步骤(未说明于此)。举例来说,在步骤520之后与步骤525之前,可形成全绕式栅极场效晶体管b的其他单元。这些其

他单元可包含但不限于间隔物结构135。形成这些其他单元的方法亦属本发明实施例的精神与范畴。

93.在一些实施例中,图8a及图8b为制作的方法800的流程图。在方法800中,沉积并部分氧化第一介电层与第二介电层。之后蚀刻第一介电层与第二介电层的氧化部分,而未蚀刻的部分形成图1a、图1b、图2a、图2b、图3a及图3b所示的隔离结构140。在方法800的多种步骤之间可进行其他制作步骤,但省略其他制作步骤的说明以简化内容。方法不限于此步骤说明,而可进行额外步骤。此外,不必进行此处提供的所有步骤。此外,可同时进行图8a及图8b所示的一些步骤,或以图8a及图8b所示的顺序之外的不同顺序进行一些步骤。在一些实施例中,可进行一或多个其他步骤以取代目前说明的步骤。为了说明目的,方法800将搭配图1a及图1b所示的互补式场效晶体管结构100进行说明。依据此处所述的内容,方法800可类似地施加至图2a、图2b、图3a及图3b所示的互补式场效晶体管结构200及300。为了说明目的,方法将采用沿着yz平面的剖视图说明,如图1b所示的剖视图。

94.如图8a所示,方法800一开始的步骤805沉积无氧的第一介电层(如第一介电层140a)于第一晶体管(如图1a所示的全绕式栅极场效晶体管a)的外延结构130a上。在一些实施例中,步骤805与图5所示的方法500的步骤505类似。举例来说,第一介电层140a的沉积方法为图9a所示的非顺应性工艺,其与上述的图6a类似。在一些实施例中,第一介电层140a沉积于露出源极/漏极外延结构130a的上表面的开口900中。在一些实施例中,形成开口900(与开口600类似)于介电层150中,而其侧壁由源极/漏极盖层165所形成。一些实施例在较前段的制作步骤中,形成蚀刻停止层170、介电层150、与源极/漏极盖层165。

95.在一些实施例中,第一介电层140a为氮化硅层,其沉积方法为非顺应性的沉积工艺,使底部厚度905b大于侧壁厚度905s与顶部厚度905t。举例来说,底部厚度905b》侧壁厚度905s或顶部厚度905t。在一些实施例中,侧壁厚度905s大于顶部厚度905t(905s》905t)。在一些实例中,侧壁厚度905s可与顶部厚度905t相比(侧壁厚度905s与顶部厚度905t实质上相同)。在一些实施例中,侧壁厚度905s朝开口900的顶部的厚度较薄,而朝开口900的底部的厚度较厚。在一些实施例中,底部厚度905b为约25nm至约100nm,侧壁厚度905s为约10nm至约15nm,而顶部厚度905t介于约5nm至约10nm之间。

96.在一些实施例中,第一介电层140a的沉积方法为等离子体辅助沉积方法,比如等离子体辅助化学气相沉积工艺或等离子体辅助原子层沉积工艺。如上所述,第一介电层140a在后续形成含氧的第二介电层140b时,可保护源极/漏极外延结构130a免于氧化。在一些实施例中,在下述的后续氧化与回蚀刻步骤之后调整第一介电层140a的厚度,使开口900的底部(如源极/漏极外延结构130a之上)的第一介电层140a的厚度介于约2nm至约4nm之间。

97.如上所述,采用成长抑制剂以选择性地限制第一介电层140a成长于开口900的顶部上或采用沉积-蚀刻-沉积方法,以达非顺应性的沉积,其可在沉积时选择性且间歇性地自开口900的顶部移除沉积的材料。

98.如图8a所示,方法800的步骤810接着氧化无氧的第一介电层104a的一部分。在一些实施例中,氧化工艺包括采用感应耦合等离子体或微波等离子体的氧自由基,以进行顺应性或非顺应性的处理。在一些实施例中,氧化工艺的温度小于约400℃,以避免氧化硅为主的单元如纳米片或纳米线层115。

99.在图9b所示的一些实施例中,氧化工艺可使第一介电层104a的部分转变成富氧层910,其可由后续步骤中的蚀刻工艺选择性移除。在一些实施例中,第一介电层104a的氧化部分包含第一介电层140a于源极/漏极外延结构130a上的源极/漏极盖层165与蚀刻停止层170之上。在一些实施例中,所有的第一介电层104a转变成富氧层910。此外,可氧化第一介电层140a上的第一介电层104a的顶部,如图9b所示。富氧层910在源极/漏极外延结构130a上具有厚度915b,且一些实施例中的厚度915b大于顶部厚度905t与侧壁厚度905s。举例来说,富氧层910的厚度915b可为约21nm至约98nm,比如介于图9a所示的底部厚度905b的约84%至约98%之间。

100.如图8a所示,方法800的步骤815蚀刻第一介电层140a的氧化部分如图9b所示的富氧层910。在一些实施例中,蚀刻工艺对富氧层910具有选择性。举例来说,蚀刻工艺实质上不蚀刻第一介电层140a的非氧化部分、蚀刻停止层170、与源极/漏极盖层165。在一些实施例中,图9c显示对图9b的结构进行步骤815的蚀刻工艺之后的结果。

101.在一些实施例中,蚀刻工艺包括湿蚀刻工艺,其包含稀释氢氟酸,且水与氢氟酸的比例介于约100:1至约500:1之间。在一些实施例中,湿蚀刻化学剂对富氧层910与对第一介电层140a的未氧化部分的蚀刻选择性大于约100:1。在一些实施例中,稀释比例近似于约100:1的蚀刻速率,大于稀释比例近似于约500:1的蚀刻速率。因此可依据富氧层910的厚度915b选择稀释比例,以达所需的蚀刻速率。

102.湿蚀刻化学剂可改为包含稀释硫酸与过氧化氢,其温度介于约90℃至约110℃之间,且稀释比例介于约8:1至约2:1之间。在一些实施例中,湿蚀刻化学剂包括氢氧化铵、过氧化氢、与水的混合物,其比例为约1:1:5,且其温度介于约75℃至约80℃之间。在一些实施例中,湿蚀刻化学剂可包含氢氟酸与水的溶液,其比例可为1:50或1:500。

103.在一些实施例中,图9c显示对图9b的结构进行步骤815的蚀刻工艺之后的结果。在一些实施例中,步骤815之后的第一介电层140a的底部厚度610b可介于约2nm至约4nm之间。在一些实施例中,步骤810的氧化工艺与步骤815的蚀刻工艺之后的第一介电层140a的底部厚度610b,在源极/漏极外延结构130a的整个上表面上一致。在一些实施例中,步骤810的氧化工艺与步骤815的蚀刻工艺造成第一介电层140a的上表面弯曲(如凹陷)。举例来说,源极/漏极外延结构130a上沿着y方向的底部厚度610b可不一致。具体而言,第一介电层140a与源极/漏极盖层165相邻的边缘厚度,可大于第一介电层140a的中点厚度。在一些实施例中,第一介电层140a的边缘厚度比第一介电层140a的中点厚度厚了约1nm至约2nm。在一些实施例中,第一介电层140a的边缘厚度比第一介电层140a的中点厚度大了约50%。

104.如图8b所示,方法800的步骤820接着沉积第二介电层140b于蚀刻的第一介电层140a上。在一些实施例中,第二介电层140b包括低介电常数的介电材料,比如碳氮氧化硅或其他合适的含氧的低介电常数的介电材料。此处所述的用语“低介电常数”的介电材料指的是介电常数低于约3.9(如氧化硅的介电常数)的介电材料。在一些实施例中,第二介电层140b的沉积方法为化学气相沉积工艺、等离子体辅助化学气相沉积工艺、等离子体辅助原子层沉积工艺或任何其他合适工艺,且其厚度大于约100nm(比如约150nm、200nm、250nm或类似厚度)。在一些实施例中,第二介电层140b的一部分为牺牲层,且将移除于后续步骤中。

105.在一些实施例中,沉积第二介电层140b的步骤可顺应性或非顺应性。举例来说,可沉积第二介电层140b,使其沿着开口1000的下表面与侧壁表面的厚度一致或不一致。举例

来说,非顺应性沉积步骤中的第二介电层140b在第一介电层140a上较厚,而在源极/漏极盖层165与蚀刻停止层170上较薄。举例来说但不限于此,图10a显示非等向沉积工艺所沉积的第二介电层140b,而图10b显示顺应性沉积工艺所沉积的第二介电层140b。如图10a所示,第二介电层140b的底部厚度1005b大于侧壁厚度1005s与顶部厚度1005t(比如1005b》1005s,1005t)。在一些实施例中,侧壁厚度1005s大于或等于顶部厚度1005t(1005s≧1005t)。在一些实施例中,沿着z方向的侧壁厚度不一致。举例来说,朝着开口1000的顶部的侧壁厚度1005s较薄,而朝着开口1000的底部的侧壁厚度1005s较厚。相反地,如图10b所示,底部厚度1005b可实质上等于侧壁厚度1005s与顶部厚度1005t(即底部厚度1005b实质上等于侧壁厚度1005s,其实质上等于顶部厚度1005t)。

106.如上所述,采用成长抑制剂以选择性限制开口1000的顶部上的第二介电层140b的成长,或采用沉积-蚀刻-沉积方法,可达非顺应性的沉积方法,其可在沉积时选择性且间歇性地自开口1000的顶部移除沉积的材料。

107.如图8b所示,方法800的步骤825接着氧化第二介电层140b的一部分。在一些实施例中,氧化工艺包括采用感应耦合等离子体或微波等离子体的氧自由基,以进行顺应性或非顺应性的处理。在一些实施例中,氧化工艺的温度小于或等于约400℃。在一些实施例中,步骤825的氧化工艺与上述的步骤810类似。

108.在图11a及图11b所示的一些实施例中,氧化工艺使第二介电层140b的部分转换成富氧层1100,其可选择性移除于后续步骤中的蚀刻工艺。在一些实施例中,图11a显示对图10a的第二介电层140b进行步骤825之后的结果,而图11b显示对图10b的第二介电层140b进行步骤825之后的结果。举例来说但不限于此,图10a所示的第二介电层140b所用的氧化工艺可为顺应性或非顺应性的工艺,其设置以部分氧化第二介电层140b的底部厚度1005b,如图11a所示。类似地,图10b所示的第二介电层140b所用的氧化工艺可为非顺应性的工艺,其设置以部分氧化第二介电层140b的底部厚度1005b,如图11b所示。如此一来,第二介电层140b的氧化部分可一起形成图11a及图11b所示的富氧层1100,其包含源极/漏极外延结构130a上的源极/漏极盖层165与蚀刻停止层170之上的第二介电层140b。在一些实施例中,整个第二介电层104b转换成富氧层1100,如图11a及图11b所示。在一些实施例中,步骤825不氧化第一介电层140a上的第二介电层140b的部分,其厚度介于约50nm至约100nm之间,如上所述。

109.如图8b所示,方法800的步骤830接着蚀刻第二介电层140b的氧化部分(如富氧层1100)。在一些实施例中,蚀刻工艺与步骤815所用的蚀刻工艺类似。举例来说,步骤830的蚀刻工艺可包含具有稀释氢氟酸的湿蚀刻工艺,其稀释比例介于约100:1至约500:1之间。在一些实施例中,湿蚀刻化学剂在富氧层1100与第二介电层140b的非氧化部分之间,可提供大于约100:1的蚀刻选择性。在一些实施例中,稀释比例近似于约100:1的蚀刻速率,大于稀释比例近似于约500:1的蚀刻速率。因此依据富氧层910的厚度915b选择稀释比例,以达所需的蚀刻速率。湿蚀刻化学剂可改为包含硫酸与过氧化氢,其温度可介于约90℃至约110℃之间,且稀释比例可介于约2:1至约8:1之间。在一些实施例中,湿蚀刻化学剂包含氢氧化铵、过氧化氢、与水,其比例为约1:1:5,且其温度介于约75℃至约80℃之间。在一些实施例中,湿蚀刻化学剂可包含氢氟酸与水的溶液,其比例为1:50或1:500。

110.在一些实施例中,图12显示对图11a及图11b的结构进行步骤830的蚀刻工艺之后

的结构。在一些实施例中,步骤830之后的第二介电层140b的厚度705b介于约50nm至约100nm之间。在一些实施例中,步骤825的氧化工艺与步骤830的蚀刻工艺之后的第二介电层140b的厚度705b在第一介电层140a的整个上表面上一致。在一些实施例中,步骤825的氧化工艺与步骤830的蚀刻工艺会造成第二介电层140b的上表面弯曲(如凹陷)。举例来说,在第一介电层140a上沿着y方向的第二介电层140b的厚度705b可不一致。具体而言,第二介电层140b与源极/漏极盖层165相邻的边缘厚度,可大于第二介电层140b的中点厚度。在一些实施例中,第二介电层140b的边缘厚度比中点厚度厚了约3nm至5nm,而中点厚度可介于约17nm至约93nm之间。

111.如图8b所示,方法800的步骤835接着形成第二晶体管(如图1a所示的全绕式栅极场效晶体管b)的外延结构(如源极/漏极外延结构130b)于第二介电层140b上。在一些实施例中,源极/漏极外延结构130b直接成长于第二介电层140b上而不存在中间层,如图12所示。

112.在一些实施例中,可调整方法800以在步骤805时沉积厚度介于约2nm至约4nm之间的顺应性的第一介电层140a。接着省略步骤810及815,以依据步骤820沉积第二介电层140b于第一介电层140a上,如图13所示。可调整步骤825以对第一介电层140a与第二介电层140b的部分进行选择性氧化工艺而形成富氧层1400,如图14所示。举例来说,可设置非顺应性的氧化工艺,以自第一介电层140a与第二介电层140b的选定部分形成富氧层1400。第一介电层140a与第二介电层140b的未氧化部分可保留于源极/漏极外延结构130a上,如图14所示。如上所述,非顺应性的氧化工艺可包含采用感应耦合等离子体或微波等离子体的氧自由基处理。氧化工艺的温度等于或小于约400℃。之后可由与图15所示的步骤830所述的类似蚀刻工艺,选择性移除富氧层1400,且可依据图16所示的步骤835成长源极/漏极外延结构130b于第二介电层140b上。

113.在一些实施例中,第一介电层140a与第二介电层140b可置换为单一的无氧高介电常数的介电层如层状物405,其形成图4a及图4b所示的隔离结构400。在一些实施例中,层状物405包括氮化硼、碳氮硼化硅、碳氮化硅或合适的介电层,且其沉积方法可为等离子体辅助化学气相沉积、等离子体辅助原子层沉积或化学气相沉积等工艺。在一些实施例中,层状物405可顺应性会非顺应性地沉积,如上述的第一介电层140a与第二介电层140b。举例来说但不限于此,图17显示层状物405非顺应性地沉积于开口1700中。以图17为例,层状物405沉积于源极/漏极外延层130a的顶部上的厚度较厚,而沉积于源极/漏极盖层165与蚀刻停止层170上的厚度较薄。之后可由顺应性或非顺应的工艺部分氧化层状物405以形成富氧层1800,使层状物405的未氧化部分保留于源极/漏极外延结构130a的上表面上且厚度介于约52nm至约104nm之间。在一些实施例中,氧化工艺可与方法800的步骤810及825的上述氧化工艺类似。如图18所示,富氧层1800覆盖蚀刻停止层170与源极/漏极盖层165的一部分。可采用与步骤815及830类似的上述蚀刻工艺,以选择性移除富氧层1800,如图19所示。之后可形成源极/漏极外延结构130b于层状物405上,如图20所示。

114.如上述的第二介电层140b,氧化与蚀刻步骤会造成层状物405具有一致或不一致的厚度于源极/漏极外延结构130a上。举例来说,图20中的层状物405具有凹陷的上表面,比如朝源极/漏极盖层165的厚度大于朝中点的厚度。

115.在一些实施例中,单层隔离结构400可用于减少制作步骤的数目,而双层隔离结构

140可用于需要含氧的第二介电层的状况。此处所述的实施例关于制作隔离结构于互补式场效晶体管结构中的垂直堆叠晶体管的源极/漏极外延结构之间的方法。在一些实施例中,此处所述的隔离结构可用于互补式场效晶体管结构,其包括全绕式栅极场效晶体管或全绕式栅极场效晶体管与鳍状场效晶体管的组合。在一些实施例中,隔离结构包括无氧底层与氧化硅顶层的双层堆叠。在一些实施例中,隔离结构包括无氧底层与低介电常数的含氧顶层的双层堆叠。在一些实施例中,隔离结构包括低介电常数的无氧单层。在一些实施例中,无氧底层比氧化硅或含氧的顶层薄。在一些实施例中,制作隔离结构的方法包括沉积工艺与之后的干蚀刻工艺。在一些实施例中,制作隔离结构的步骤包括沉积工艺、沉积后处理(如氧化工艺)、与蚀刻工艺。在一些实施例中,隔离结构包括介电层如氧化硅、氮化硅、碳氮化硅、碳氮氧化硅、碳氮硼化硅、氮化硼或上述的组合。

116.在一些实施例中,半导体结构包括基板;第一晶体管,具有多个第一源极/漏极外延结构于基板上;以及第二晶体管,位于第一晶体管上,其中第二晶体管包括多个第二源极/漏极外延结构以对准第一晶体管的第一源极/漏极外延结构。半导体结构还包括隔离结构,夹设于第一源极/漏极外延结构与第二源极/漏极外延结构之间;以及盖层,围绕隔离结构、第一源极/漏极外延结构、与第二源极/漏极外延结构的侧壁。

117.在一些实施例中,隔离结构具有凸起的上表面形貌。

118.在一些实施例中,隔离结构具有平坦的上表面形貌。

119.在一些实施例中,隔离结构包括:含有无氧介电层的第一层;以及第二层,位于第一层上且包括含氧介电层,其中第二层的介电常数低于第一层的介电常数。

120.在一些实施例中,第一层比第二层薄。

121.在一些实施例中,无氧介电层包括氮化硅,而含氧介电层包括氧化硅或碳氮氧化硅。

122.在一些实施例中,隔离结构包括单一无氧层,其介电常数小于约3.9。

123.在一些实施例中,单一无氧层包括碳氮化硅、碳氮硼化硅或氮化硼。

124.在一些实施例中,半导体结构的形成方法包括:形成第一晶体管于基板上,其中第一晶体管包括第一源极/漏极外延结构;沉积无氧介电层于第一源极/漏极外延结构上;氧化无氧介电层的顶部;以及蚀刻无氧介电层的氧化顶部,以形成第一层。方法还包括沉积含氧介电层于第一层上;氧化含氧介电层的顶部;以及蚀刻含氧介电层的氧化顶部,以形成第二层。方法亦包括形成第二晶体管于第一晶体管上,其中第二晶体管包括第二源极/漏极外延结构形成于第一源极/漏极外延结构上;以及第一源极/漏极外延结构与第二源极/漏极外延结构隔有第一层与第二层。

125.在一些实施例中,氧化无氧介电层的顶部与含氧介电层的顶部的步骤,包括以感应耦合等离子体或微波等离子体所产生的氧自由基处理无氧介电层与含氧介电层。

126.在一些实施例中,蚀刻无氧介电层的氧化顶部与含氧介电层的氧化顶部的步骤,包括暴露氧化顶部至湿蚀刻工艺,其包含牺牲氢氟酸,且水与氢氟酸的比例介于约100:1至约500:1之间。

127.在一些实施例中,蚀刻含氧介电层的氧化顶部的步骤包括形成含氧介电层的未蚀刻部分上的凸起上表面。

128.在一些实施例中,沉积含氧介电层的步骤包括沉积介电常数不同于无氧介电层的

介电材料。

129.在一些实施例中,蚀刻无氧介电层的氧化顶部与含氧介电层的氧化顶部的步骤,包括形成比第二层薄的第一层。

130.在一些实施例中,沉积含氧介电层的步骤包括沉积氧化硅或碳氮氧化硅。

131.在一些实施例中,半导体结构的形成方法包括:沉积无氧介电材料于第一外延结构上的开口中,其中无氧介电材料覆盖第一外延结构的上表面与开口的侧壁表面。方法亦包括暴露无氧介电材料至氧化工艺以氧化无氧介电材料,其中氧化工艺不氧化第一外延结构上的无氧介电材料的一部分。此外,蚀刻氧化的无氧介电材料;以及形成第二外延层于蚀刻步骤未移除的无氧介电材料上,以实质上填入开口。

132.在一些实施例中,沉积无氧介电材料的步骤包括沉积介电常数小于约3.9的介电层,其厚度介于约52nm至约104nm之间。

133.在一些实施例中,沉积无氧介电材料的步骤包括沉积碳氮化硅、碳氮硼化硅或氮化硼。

134.在一些实施例中,暴露无氧介电材料至氧化工艺的步骤包括暴露无氧介电材料至感应耦合等离子体或微波等离子体所产生的氧自由基。

135.在一些实施例中,蚀刻氧化的无氧介电材料的步骤包括暴露氧化的无氧介电材料至包括稀释硫酸与过氧化氢的湿蚀刻化学剂、氢氧化铵与过氧化氢与水的溶液或稀释氢氟酸。

136.应理解的是,实施方式(非摘要)用于说明权利要求。摘要可提及一或多个但非所有可能的本发明实施例,因此并非用以局限所附的权利要求。

137.上述实施例的特征有利于本技术领域中技术人员理解本发明。本技术领域中技术人员应理解可采用本发明作基础,设计并变化其他工艺与结构以完成上述实施例的相同目的及/或相同优点。本技术领域中技术人员亦应理解,这些等效置换并未脱离本发明精神与范畴,并可在未脱离本发明的精神与范畴的前提下进行改变、替换或更动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。