1.本发明属于表面修复再制造领域,涉及一种机械密封材料表面修复技术,具体涉及属于表面修复再制造领域。

背景技术:

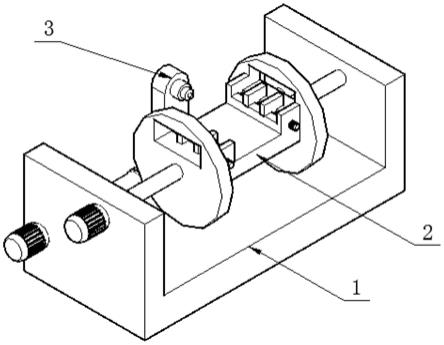

2.迷宫密封是机械设备装置上的运动元件与固定元件直接产生的许多曲折的间隙使泄漏减小的密封形式。广泛应用于涡轮冷却器、燃气轮机、压缩机等的轴端和级间密封,工作环境一般有高温、高压、高转速,盖板是涡轮冷却器中的重要部件,用于润滑油的密封。图1为典型迷宫式密封盖板装配结构图,盖板1的内孔5表面上覆盖有巴氏合金层2,转动轴上4上装有齿形衬套3,转动轴高速旋转时与盖板内孔形成动态密封。

3.盖板内孔的巴氏合金层硬度低,且具有减摩、抗咬合等特性。目前,迷宫密封式盖板内孔的巴氏合金层常采用离心浇铸法制备,其工艺流程为:首先在内孔的轴向及圆周方向的特定位置加工凹槽,随后采用离心浇铸法浇铸巴氏合金,最后机加工至图纸要求尺寸。当迷宫密封式盖板使用超过一定时间后,因磨损导致的间隙超过允许尺寸后,会导致润滑油泄漏。目前,对于尺寸超过公差的迷宫密封式盖板通常直接报废。其主要原因是,如果采用离心浇铸工艺修复,一方面需将报废件残余涂层完全去除,且不能破坏轴向及圆周方向的特定凹槽,另一方面浇铸温度较高,可能会引起端盖的变形。基于以上原因,产生了大量的报废迷宫密封式盖板,造成了严重的资源浪费。

4.因此,急需提供一种特殊的修复方法对盖板内孔巴氏合金层进行修复,以实现资源的循环利用。

技术实现要素:

5.鉴于上述分析,本发明旨在提供一种迷宫密封式盖板内孔巴氏合金层修复方法,以解决目前迷宫密封式盖板内孔巴氏合金层无法修复的问题,实现资源的循环利用。

6.本发明的目的主要是通过以下步骤实现的:

7.1.一种迷宫密封式盖板内孔巴氏合金层的修复方法,其特征在于,包括如下步骤:

8.(1)去除残余涂层:使用机加工的方法去除盖板内孔残余的巴氏合金层;

9.(2)表面清洗:使用有机溶剂对盖板内孔表面进行清洗,去除表面油污;

10.(3)表面防护:使用遮蔽胶带将除内孔底部以外的其它部位进行防护;

11.(4)喷砂粗化:对待修复部位基体表面进行喷砂粗化;

12.(5)制备底层:在步骤(4)进行表面喷砂粗化后的基体上利用火焰喷涂、等离子喷涂或超音速火焰喷涂制备粘结底层;

13.(6)制备面层:在步骤(5)所述的粘结底层表面利用火焰喷涂制备巴氏合金层;制备底层和面层时,喷嘴与盖板内孔表面呈一定倾斜角度,边喷涂,边旋转盖板,喷涂过程中通过冷却保证盖板基体温度不超过150℃;

14.(7)面层制备完成后,将盖板升温至180-220℃,保温回火一段时间;

15.(8)机加工:机加工步骤(7)保温回火后的巴氏合金层至图纸要求尺寸,完成盖板内孔巴氏合金层的修复。

16.优选的,步骤(4)喷砂完成后,应在2小时以内进行步骤(5)制备底层的操作。步骤(5)完成后也应在2小时以内进行步骤(6)的操作。

17.优选的,步骤(5)所述的合金粉末在喷涂前,对其进行烘干处理,烘干温度110℃,烘干时间2小时,以去除水分,提高粉末流动性。

18.优选的,步骤(3)中,所述表面清洗的有机溶剂为乙醇。

19.优选的,步骤(3)中所述的遮蔽胶带为含玻璃纤维的硅胶胶带,能够承受喷砂及热喷涂过程中的冲刷或高温。

20.优选的,步骤(4)中所述的喷砂工艺参数为:空气压力0.4~0.8mpa,砂料为棕刚玉,砂粒目数为20~100目,喷砂角度40~80

°

,喷砂时间10~120s。

21.优选的,步骤(5)中的粘结底层材料为ni-cr合金、ni-al合金或ni-cr-al合金,粘结底层的厚度为50~150μm。

22.优选的,步骤(5)中所述的火焰喷涂工艺参数为:氧气压力0.5~1.0mpa,乙炔压力0.05~0.12mpa,压缩空气压力0.4~0.8mpa,喷涂距离50~200mm,喷涂角度45~90

°

。

23.优选的,步骤(5)中所述的等离子喷涂工艺参数为:氩气流量40~50l/min,氢气流量6~11l/min,电流350~500a,电压60~73v,送粉速度30~60g/min,喷涂距离50~300mm,喷涂角度45~90

°

。

24.优选的,步骤(5)中所述的超音速火焰喷涂工艺参数为:煤油流量20~28l/h,氧气流量800~950l/min,送粉速度40~100g/min,喷涂距离150~400mm,喷涂角度45~90

°

。

25.优选的,步骤(6)中所述的巴氏合金层原材料规格为ф1.5~3.0mm丝材,材料牌号为gb/t 1174-1992《铸造轴承合金》中的snsb4cu4、snsb7cu3、snsb8cu4、snsb8cu8或snsb11cu6。

26.优选的,步骤(6)中所述的火焰喷涂工艺参数为:氧气压力0.5~1.0mpa,乙炔压力0.05~0.12mpa,压缩空气压力0.4~0.8mpa,喷涂距离50~200mm,喷涂角度45~90

°

,涂层厚度0.5~3mm。

27.优选的,步骤(7)中,保温回火的温度为190-210℃,保温时间为0.5-5小时。

28.本发明具有以下优点:

29.(1)本发明提供的迷宫密封式盖板巴氏合金层修复方法,工艺步骤简单,工作效率高,适用范围广,能够广泛应用于内孔巴氏合金层的修复。

30.(2)本发明提供的迷宫密封式盖板巴氏合金层修复方法,采用热喷涂方式,不会造成基材的热变形。

31.(3)本发明提供的迷宫密封式盖板巴氏合金修复方法制备的涂层含有微观孔隙,可实现储油功能,提高润滑效果;

32.(4)本发明提供的迷宫密封式盖板巴士合金层修复方法可以实现报废端盖的循环利用,节约了成本。

33.(5)本发明巴氏合金层制备后,再次升温回火,既可以防止温度过高损失盖板基体材料,又能使得巴氏合金层进一步熔融沉淀,形成致密涂层,防止出现过大孔隙,导致后续机加工失败。

附图说明

34.图1为本发明所述的迷宫式密封盖板装配结构图。

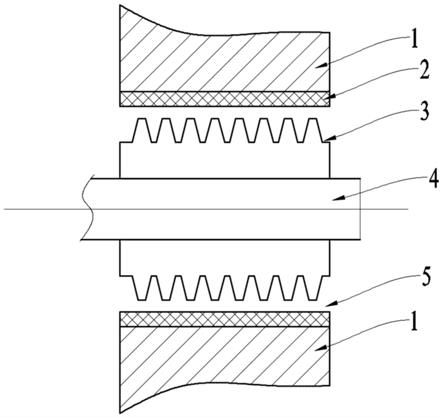

35.图2为本发明修复使用的11-6型巴氏合金涂层截面sem图。

具体实施方式

36.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术的一部分,并与本发明的实施例一起用于阐释本发明的原理,并非限定本发明的范围。

37.实施例1:

38.本实施案例中,所修复的端盖基材为2cr13不锈钢,图纸要求内孔直径为ф22 0.013 0.006mm,孔深度为12mm,实测内孔直径为ф22.023mm,超出尺寸公差范围。采用本发明的修复方法对其进行修复的步骤如下:

39.(1)去除残余涂层。机加工去除端盖内孔残余的巴氏合金层,机加工后测得内孔直径ф24.532mm。

40.(2)清洗表面。将隔板放入盛有乙醇的烧杯中,放置在超声波清洗仪的清洗槽内清洗,清洗时间5min。

41.(3)表面防护。使用遮蔽胶带将除内孔的其它部位进行防护,所用遮蔽胶带为chr-hv60型。

42.(4)喷砂粗化。使用喷砂机对工件内孔表面喷砂粗化,喷砂工艺参数为:空气压力0.5mpa,砂料为棕刚玉,砂粒目数为20~30目,喷砂角度60~70

°

,喷砂时间10s。喷砂后表面清洁度st3.0级,表面粗糙度ra5~10μm。

43.(5)制备底层。使用等离子喷涂设备在经喷砂后的基体上制备粘结底层,所用材料为ni-20cr合金粉末,粉末粒径20~53μm。等离子喷涂工艺参数为:氩气流量50l/min,氢气流量8l/min,电流500,送粉速度50g/min,喷涂距离100~150mm,喷涂角度45~70

°

,粘结底层厚度0.1~0.15mm。

44.(6)制备面层。采用线材火焰喷涂设备在粘结底层表面制备巴氏合金层,

45.所用材料为ф2.0mm的snsb11cu6型巴氏合金丝,喷涂工艺参数为:氧气压力0.5~0.6mpa,乙炔压力0.05~0.06mpa,压缩空气压力0.5~0.6mpa,喷涂距离70~150mm,喷涂角度45~80

°

,巴氏合金层厚度1.5~2.5mm。

46.(7)保温回火,面层制备完成后,将盖板升温至180-220℃,保温回火1小时。

47.(8)机加工。机加工内圆尺寸到ф22 0.013 0.006mm范围内。

48.其中,步骤(4)喷砂完成后,应在2小时以内进行步骤(5)制备底层的操作。步骤(5)完成后也应在2小时以内进行步骤(6)的操作。

49.其中,步骤(5)所述的合金粉末在喷涂前,对其进行烘干处理,烘干温度110℃,烘干时间2小时,以去除水分,提高粉末流动性。

50.本实施例中的所修复的迷宫密封式盖板,与之配合的衬套材料为30crmnsia,最高转速达60,000rpm,使用本方法修复后尺寸和各项性能达标,符合装机使用要求。本实施例中所制备的涂层截面微观结构如图2所示,涂层中含有微观孔隙,可以储存润滑油,提高涂层的润滑性能。

51.实施例2:

52.本实施案例一种迷宫密封式端盖巴氏合金层修复方法,与实施例1的区别在于:

53.所修复的内孔图纸要求直径为ф16 0.018 0.005mm,孔长度16mm,使用磨损后的内孔直径为ф16.023mm。

54.步骤(5)中制备底层的方法为粉末火焰喷涂,与实施案例1中的等离子喷涂相比,其喷枪操作灵活,且焰流热量低,更适合用于孔径小,长度大的内孔喷涂修复。

55.步骤(5)中喷涂底层的工艺参数为:氧气压力0.5~0.6mpa,乙炔压力0.06~0.08mpa,压缩空气压力0.5~0.6mpa,喷涂距离80~120mm,喷涂角度45~80

°

。

56.步骤(7)中机加工后的尺寸在ф16 0.018 0.005mm公差范围内。

57.本实施案例所修复的端盖也已通过测试,并成功装机使用。

58.以上实施例仅用以说明本发明的技术实施方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,但是,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变换或替换等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。