1.本实用新型涉及一种用于清洁铸锭生产的金属熔液处理装置,属于金属铸造技术领域。

背景技术:

2.钎焊材料作为一种连接材料,广泛应用于航空航天、家电制冷、眼镜、精密刀具、电器仪表、汽车、五金制品等领域。钎料洁净度对钎焊产品质量影响重大,钎料铸锭生产是影响钎料洁净度最重要的工序之一。

3.铸锭中夹渣和气孔是影响钎料洁净度最主要的因素。夹渣直接残留在钎料成品中,气孔则在钎焊过程中形成氧化物残留在钎焊产品中。铸锭中夹渣和气孔形成原因是:钎料熔炼过程中,需要在高温下充分保温,以保证熔液的均匀性。高温合金液在大气气氛下,容易吸收大量的氧气,气体聚集形成气孔;氧气与合金液中金属元素化学反应生成氧化夹渣。

4.在铸锭生产过程中,为节约成本,常规钎料基本采用大气环境下熔炼,并在合金熔液上覆盖保护剂,然后直接浇铸到铸模中,这种方式阻止合金液吸氧和氧化反应效果差,铸锭中常多渣孔;为进一步提高铸锭洁净度,部分生产厂家选择底漏浇铸方式过滤氧化夹渣,但洁净效果仍十分有限,且无法改善铸锭气孔含量。

技术实现要素:

5.本实用新型的目的是提供用于清洁铸锭生产的金属熔液处理装置,能够提高浇铸后铸锭的洁净度。

6.为了实现以上目的,本实用新型的用于清洁铸锭生产的金属熔液处理装置所采用的技术方案是:

7.一种用于清洁铸锭生产的金属熔液处理装置,包括锅体和多孔材料,所述锅体设置有金属熔液进口、金属熔液出口以及连接金属熔液进口和金属熔液出口的金属熔液流动路径;

8.所述多孔材料包括第一多孔材料,所述第一多孔材料设置于锅体的金属熔液流动路径上,用于负载脱氧剂和除渣剂后供金属熔液流动通过;

9.或所述多孔材料包括第二多孔材料和第三多孔材料;所述第二多孔材料,设置于锅体的金属熔液流动路径上,用于负载脱氧剂后供金属熔液流动通过;所述第三多孔材料,设置于锅体的金属熔液流动路径上,用于负载除渣剂后供金属熔液流动通过。

10.本实用新型的用于清洁铸锭生产的金属熔液处理装置,可实现清洁铸锭的连续生产,金属熔液与多孔材料负载的脱氧剂反应除气,与多孔材料负载的除渣剂反应除渣,可以显著提高处理后金属溶液进行浇铸获得的铸锭的洁净度。

11.优选的,所述锅体为底漏浇铸坩埚,所述底漏浇铸坩埚的内壁围成所述金属熔液流动路径。在铸锭实际生产过程中仅需要将熔炼好的金属熔液采用本实用新型的金属熔液

处理装置进行处理,简单易行。进一步地,所述底漏浇铸坩埚为底漏石墨浇铸坩埚。

12.优选的,所述第一多孔材料上负载有脱氧剂和除渣剂。所述脱氧剂在第一多孔材料上的负载量为0.05-1g/cm3。所述除渣剂在第一多孔材料上的负载量为0.01-0.1g/cm3。

13.优选的,所述第二多孔材料中负载有脱氧剂。所述脱氧剂在第二多孔材料中的负载量为0.05-1g/cm3。所述第三多孔材料中负载有除渣剂。除渣剂在第三多孔材料中的负载量为 0.01-0.1g/cm3。

14.优选的,所述脱氧剂为粉体,粒度不大于75μm。例如脱氧剂的粒度为200目以细。所述除渣剂为粉体,粒度不大于75μm。例如所述钎剂的粒度为200目以细。

15.优选的,所述金属熔液流动路径为钎料金属熔液流动路径,所述除渣剂为与所述钎料金属熔液相匹配的钎剂。此时,第一多孔材料用于负载脱氧剂和与所述钎料金属熔液相匹配的钎剂后供金属熔液流动通过,第三多孔材料用于负载与钎料金属熔液匹配的钎剂后供钎料金属熔液流动通过。可以理解的是金属熔液流动路径为钎料金属熔液流动路径时,所述金属熔液进口为钎料金属熔液进口,所述金属熔液出口为钎料金属熔液出口。

16.优选的,所述金属熔液流动路径为铜基钎料熔液或银基钎料熔液的流动路径。例如,所述银基钎料熔液为银铜钎料合金溶液。

17.优选的,所述脱氧剂为铜磷粉。钎料金属熔液为铜基钎料熔液或银铜钎料合金熔液时,合金熔液接触到铜磷合金粉后,发生一些列化学反应:p o

→

p2o5;p cuo

→

p2o5 cu, cu2o p

→

cupo3 cu,一部分p2o5气体逃逸出,未逃逸的气体继续反应cu2o p2o5→

cupo3, cupo3密度小,很容易聚集和上浮,进而起到除气、除渣效果。所述磷铜粉由磷和铜组成。优选的,所述铜磷粉为磷含量为1-8.4wt%的铜磷粉,进一步优选为磷含量为6-8.4wt%的铜磷粉。

18.钎料金属熔液接触到钎剂粉后,金属氧化物与钎剂中的成分如硼酐、氟化物等发生一系列还原反应,进而去除合金液中的氧化物夹渣。优选的,所述硬钎剂中含有硼酐和/或氟化物。进一步优选的,所述钎剂为硬钎剂。所述硬钎剂为fb102硬钎剂、fb105硬钎剂中的一种或任意组合。

19.优选的,所述底漏浇铸坩埚的内壁上设置有第一台阶面,用于支撑第二多孔材料。所述底漏浇铸坩埚的内壁上还设置有第二台阶面,用于支撑第三多孔材料。以台阶面支撑多孔材料,便于多孔材料的取出或放入。

20.优选的,所述第二多孔材料处于第三多孔材料的上游。

21.优选的,所述金属熔液出口设置有用于滤渣的第四多孔材料。所述第四多孔材料为多孔陶瓷过滤网。所述多孔陶瓷过滤网为泡沫陶瓷过滤网。将流动通过第一多孔材料的金属熔液或流动通过第二多孔材料、第三多孔材料的金属熔液采用第四多孔材料滤渣后再进行浇铸,可以进一步滤渣获得洁净铸锭。所述金属熔液为铜基钎料熔液或银铜钎料合金熔液时,优选的,所述浇铸的温度为1050-1250℃。

22.优选的,所述锅体外设置有感应线圈。

23.优选的,所述底漏浇铸坩埚的内壁面自上而下向内倾斜。

24.优选的,所述第一多孔材料、第二多孔材料、第三多孔材料均为多孔陶瓷过滤网。所述多孔陶瓷过滤网为泡沫陶瓷过滤网。

25.优选的,所述多孔陶瓷过滤网的孔密度为10ppi-60ppi。

附图说明

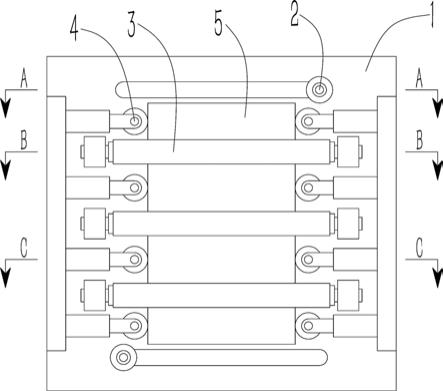

26.图1为实施例1中用于清洁铸锭生产的金属熔液处理装置的示意图,其中,1-底漏石墨浇铸坩埚,2-第一泡沫陶瓷过滤网,3-第二泡沫陶瓷过滤网,4-第三泡沫陶瓷过滤网, 5-感应线圈,6-第一台阶面,7-第二台阶面。

具体实施方式

27.以下结合具体实施方式本实用新型的技术方案作进一步的说明。

28.实施例1

29.本实施例的用于清洁铸锭生产的金属熔液处理装置,如图1所示,包括底漏石墨浇铸坩埚1、第一泡沫陶瓷过滤网2、第二泡沫陶瓷过滤网3、第三泡沫陶瓷过滤网4和感应线圈5;第一泡沫陶瓷过滤网2、第二泡沫陶瓷过滤网3和第三泡沫陶瓷过滤网4的孔密度均为10ppi;

30.底漏石墨浇铸坩埚1的内壁面自上而下向内倾斜,且内壁上设置有两个环绕底漏石墨浇铸坩埚1内壁一周的台阶面,分别为第一台阶面6和第二台阶面7,第一台阶面6设置在第二台阶面7上方;第一泡沫陶瓷过滤网1置入底漏石墨浇铸坩埚1中时,第一台阶面 6对第一泡沫陶瓷过滤网2形成稳定支撑,且第一泡沫陶瓷过滤网2的下面边缘各处均与第一台阶面6贴合,第二泡沫陶瓷过滤网3置入底漏石墨浇铸坩埚1中时,第二台阶面7 对第二泡沫陶瓷过滤网3形成稳定支撑,且第二泡沫陶瓷过滤网3的下面边缘各处均与第二台阶面7贴合。第一泡沫陶瓷过滤网2用于负载脱氧剂,第二泡沫陶瓷过滤网3用于负载钎剂,将负载脱氧剂的第一泡沫陶瓷过滤网2、负载钎剂的第二泡沫陶瓷过滤网3置入底漏石墨浇铸坩埚1后,浇入底漏石墨浇铸坩埚的金属熔液依次流动通过第一泡沫陶瓷过滤网2和第二泡沫陶瓷过滤网3,分别与第一泡沫陶瓷过滤网2上负载的脱氧剂、第二泡沫陶瓷过滤网3上负载的钎剂接触,完成金属熔液的脱氧、除杂。

31.底漏石墨浇铸坩埚的底部开设有浇铸口(即金属熔液出口),浇注口安装有第三泡沫陶瓷过滤网4,通过第二泡沫陶瓷过滤网的金属熔液在浇铸时流动通过第三泡沫陶瓷过滤网4,发挥对金属熔液进行滤渣的作用。感应线圈5缠绕在底漏石墨浇铸坩埚外,接通电源后可以对浇入底漏石墨浇铸坩埚中的金属熔液进行加热。

32.实施例2

33.本实施例的用于清洁铸锭生产的金属熔液处理装置,与实施例1的金属熔液处理装置的区别仅在于:本实施例中,底漏石墨浇铸坩埚1的内壁未设置第一台阶面和第二台阶面,第一泡沫陶瓷过滤网、第二泡沫陶瓷过滤网与底漏石墨浇铸坩埚的横截面处内壁面的轮廓形状相匹配,这样将第一泡沫陶瓷过滤网和第二泡沫陶瓷过滤网置入底漏石墨浇铸坩埚中向下移动的过程中,移动到一定位置处,第一泡沫陶瓷过滤网和第二泡沫陶瓷过滤网均会被内壁面稳定支撑,第一泡沫陶瓷过滤网、第二泡沫陶瓷过滤网和第三泡沫陶瓷过滤网的孔密度均为60ppi。

34.实施例3

35.本实施例的用于清洁铸锭生产的金属熔液处理装置,与实施例1的用于清洁铸锭生产的金属熔液处理装置的区别仅在于:本实施例将第二泡沫陶瓷过滤网省去,将第一泡沫陶瓷过滤网同时用于负载脱氧剂和钎剂。

36.实施例4

37.本实施例的用于清洁铸锭生产的金属熔液处理装置,与实施例2的用于清洁铸锭生产的金属熔液处理装置的区别仅在于:本实施例将底漏石墨浇铸坩埚外的感应线圈,并将第一泡沫陶瓷过滤网用于负载钎剂,将第二泡沫过滤网用于负载脱氧剂。

38.实验例1

39.本实验例利用实施例1的金属熔液处理装置对h841铜钎料合金熔液进行清洁铸锭的生产,包括以下步骤:

40.1)在实施例1的用于清洁铸锭生产的金属熔液处理装置的第一泡沫陶瓷过滤网上均匀放置粒度为300目细的磷铜合金粉,在第二泡沫陶瓷过滤网上均匀放置粒度为300目细的fb105钎剂粉;控制磷铜合金粉在第一泡沫陶瓷过滤网上的负载量为0.5g/cm3,fb105 钎剂粉在第二泡沫陶瓷过滤网上的负载量为0.03g/cm3;所采用的磷铜合金粉中磷的质量百分含量为4%,余量为铜;

41.2)将熔炼好的h841铜钎料合金熔液浇入实施例3的底漏石墨浇铸坩埚内,使h841 铜钎料合金熔液依次通过第一泡沫陶瓷过滤网、第二泡沫陶瓷过滤网后,将h841铜钎料合金熔液从底漏石墨浇铸坩埚底部的浇铸口浇铸在水冷铸模内,获得洁净铸锭;控制底漏石墨浇铸坩埚温度为650℃左右,浇铸温度为1200℃。

42.分别取三个熔炼好的h841铜钎料合金熔液样品,按照实验例1的方法进行处理,得到铸锭。作为对比例,使用不带底漏的坩埚,直接在坩埚内进行金属熔炼,熔炼时在坩埚内覆盖钎剂,金属完全熔化后在1200℃进行浇铸,得到铸锭。然后分别对各得到的铸锭中的氧含量进行检测,结果见表1。

43.表1各熔液样品采用实验例1和对比例的方法得到的铸锭氧含量检测结果

[0044][0045]

实验例2

[0046]

本实验例利用实施例2的金属熔液处理装置对gs107银钎料合金熔液进行清洁铸锭的生产,包括以下步骤:

[0047]

1)在实施例1的用于清洁铸锭生产的金属熔液处理装置的第一泡沫陶瓷过滤网上均匀放置粒度为300目细的磷铜合金粉,在第二泡沫陶瓷过滤网上均匀放置粒度为300目细的fb102钎剂粉;控制磷铜合金粉在第一泡沫陶瓷过滤网上的负载量为0.5g/cm3,fb105 钎剂粉在第二泡沫陶瓷过滤网上的负载量为0.05g/cm3;所采用的磷铜合金粉中磷的质量百分含量为2%,余量为铜;

[0048]

2)将熔炼好的gs107银钎料合金熔液浇入实施例3的底漏石墨浇铸坩埚内,使gs107 银钎料合金熔液依次通过第一泡沫陶瓷过滤网、第二泡沫陶瓷过滤网后,将gs107银钎料合金熔液从底漏石墨浇铸坩埚底部的浇铸口浇铸在水冷铸模内,获得洁净铸锭;控制

底漏石墨浇铸坩埚温度为650℃左右,浇铸温度为1100℃。

[0049]

分别取三个熔炼好的gs107银钎料合金熔液样品,按照实施例2的方法进行处理,得到铸锭。作为对比例,使用不带底漏的坩埚,直接在坩埚内进行金属熔炼,熔炼时在坩埚内覆盖钎剂,金属完全熔化后在1100℃进行浇铸,得到铸锭,分别对各得到的铸锭中的氧含量进行检测,结果见表2。

[0050]

表2各熔液样品采用实验例2和对比例的方法得到的铸锭氧含量检测结果

[0051]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。