1.本实用新型涉及显示技术领域,特别涉及一种显示装置。

背景技术:

2.微型发光二极管(mini light emitting diode,简称mini led)作为背光在液晶显示(liquid crystal display,简称lcd)显示中已经成为了当前的热点,可大幅提升现有液晶显示效果,不仅可以实现背光的薄形化,还实现更为精细化的动态控制,提升液晶显示的动态对比度。

3.随着mini led在液晶模组的不断应用,为了降低成本,往往会增加led(light emitting diode,发光二极管)与led之间的间距,减少led数量,从而在物料、加工成本以及pcb(printed circuit board,印制电路板)上降低成本。但是实际应用中,如果间距变大,为了实现良好的显示效果,往往需要增大led灯板上表面到扩散板靠近led侧的距离,即混光距离(optical distance,简称od),但这样会影响外形。但如果od值不变或增加不够的话,会出现明显的led灯上亮、led之间交接处暗的显示不均匀(mura)。

4.同理,为了实现薄型化,设计上会需要尽可能的减少od,为了实现良好的显示效果,led数量会大幅度增加,大大的增加了背光模组成本。但考虑到成本问题,保持led间距不变或变化较小时,同样会出现明显的led灯上亮、led之间交接处暗的显示不均匀(mura)。

5.因此,如何缓解mini led背光中灯上亮、灯间交接处暗导致的显示亮度不均匀问题显得尤为重要。

技术实现要素:

6.本实用新型公开了一种显示装置,用于缓解背光中灯上亮、灯间交接处暗导致的显示亮度不均匀问题。

7.为达到上述目的,本实用新型提供以下技术方案:

8.一种显示装置,包括:

9.背板;

10.灯板,位于所述背板一侧,所述灯板包括基板以及位于所述基板远离所述背板一侧的发光器件;

11.反射层,位于所述基板远离所述背板的一侧;

12.透光膜层,所述透光膜层上具有与所述发光器件一一对应的遮挡层;

13.扩散板,位于所述透光膜层远离所述背板的一侧;

14.所述遮挡层在所述基板上的正投影覆盖所述发光器件在所述基板上的正投影,所述发光器件发出的光束在所述遮挡层与所述反射层之间重复反射后射向所述扩散板。

15.上述显示装置在背光模组中增加了透光膜层,透光膜层上具有与发光器件一一对应的遮挡层,且遮挡层在基板上的正投影覆盖发光器件在基板上的正投影,使得发光器件发出的光束不直接射入扩散板,而是在遮挡层和灯板之间重复反射后射向扩散板,减弱了

发光器件正上方的光线亮度,增加了发光器件与发光器件交界处的亮度,扩大了发光器件的光斑范围。因此,本实用新型可以在增加发光器件间距或减小混光距离的情况下,实现增大发光器件光斑的扩散范围和均匀性的效果。

16.可选地,所述灯板还包括涂覆于所述基板以及所述发光器件远离所述背板一侧的封装保护胶,所述透光膜层粘贴于所述封装保护胶远离所述背板一侧。

17.可选地,所述透光膜层粘贴于所述发光器件远离所述基板一侧。

18.可选地,所述反射层为涂覆于所述基板远离所述背板一侧表面的反射涂层。

19.可选地,所述反射涂层的材料包括白油。

20.可选地,所述遮挡层位于所述透光膜层远离所述灯板一侧。

21.可选地,所述透光膜层粘贴于所述扩散板朝向所述背板一侧。

22.可选地,所述灯板还包括涂覆于所述基板以及所述发光器件远离所述背板一侧的封装保护胶;

23.所述反射层为涂覆于所述基板远离所述背板一侧表面的反射涂层。

24.可选地,所述发光器件远离所述基板一侧涂覆有封装保护胶,用于封装所述发光器件;

25.所述反射层为反射片,且所述反射片上具有用于避让所述发光器件的过孔。

26.可选地,所述遮挡层位于所述透光膜层朝向所述灯板一侧。

附图说明

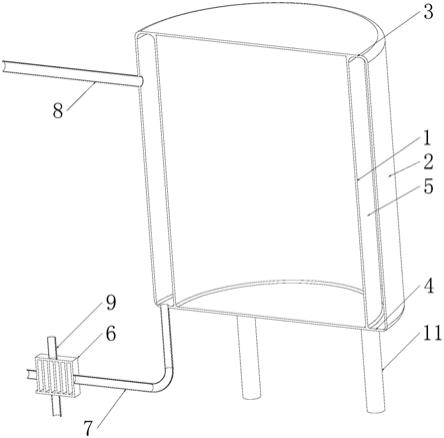

27.图1为本实用新型实施例提供的一种显示装置的结构示意图;

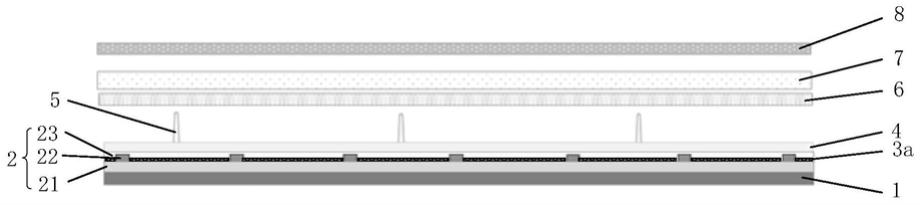

28.图2为本实用新型实施例提供的一种透光膜层的结构示意图;

29.图3为本实用新型实施例提供的遮挡层对发光器件光线影响示意图;

30.图4为本实用新型实施例提供的另一种显示装置的结构示意图;

31.图5为本实用新型实施例提供的另一种显示装置的结构示意图;

32.图6为本实用新型实施例提供的另一种显示装置的结构示意图。

33.图标:1-背板;2-灯板;21-基板;22-发光器件;23-封装保护胶;3a-反射涂层;3b-反射片;4-透光膜层;41-遮挡层;5-扩散板支架;6-扩散板;7-光学膜片组;8-液晶面板。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.如图1至图6所示,本实用新型实施例提供了一种显示装置,包括:

36.背板1;

37.灯板2,位于背板1一侧,灯板2包括基板21以及发光器件22,发光器件22用于发出光束,位于基板21远离背板1的一侧;

38.透光膜层4,透光膜层4上具有与发光器件22一一对应的遮挡层41;

39.扩散板6,位于透光膜层4远离背板1的一侧,用于打散发光器件22发射的光线,使

背光显示更加均匀;

40.扩散板支架5,用于对扩散板6进行支撑;

41.其中,遮挡层41在基板21上的正投影覆盖发光器件22在基板21上的正投影,发光器件22发出的光束在遮挡层41与反射层之间重复反射后射向扩散板6。

42.上述显示装置在背光模组中增加了透光膜层4,透光膜层4上具有与发光器件22一一对应的遮挡层41,且遮挡层41在基板21上的正投影覆盖发光器件22在基板21上的正投影,使得发光器件22发出的光束不直接射入扩散板6,而是在遮挡层41和灯板2之间重复反射后射向扩散板6,减弱了发光器件22正上方的光线亮度,增加了发光器件22与发光器件22交界处的亮度,扩大了发光器件22的光斑范围。

43.因此,本实用新型提供的显示装置,可以在减小发光器件22与扩散板6之间的距离的情况下,仍能实现增大发光器件22发出的光斑大小,或者到达扩散板6的光束更加均匀的效果。

44.发光器件22发出的光线在遮挡层41与灯板2之间重复反射后再射入扩散板6,与发光器件22发出的光线直接射入扩散板6相比,增加了光线在射入扩散板6之前的光程,使得光线射入扩散板6之前已经在一定程度上进行混光,从而使得扩散板6射出的光线更加均匀,也利于减少混光距离。

45.上述灯板2中,基板21具体可以是bt板(以bismaleimide和triazine聚合而成的bt为材料加工的pcb板)、fr4(耐燃材料等级的代号)、铝基板等,基板21上有线路和焊盘,用于焊接发光器件22并给发光器件22提供驱动。发光器件22具体可以为led。一种可能实现的方式中,发光器件22是无封装支架的mini led芯片,尺寸小于500μm,由于mini led芯片无封装支架保护,因而mini led芯片焊接之后,需要对其进行保护。

46.在本技术的一些实施例中,请参考图1至图4,为本技术提供的一些实施例的示意图,透光膜层4设于灯板2远离背板1一侧,灯板2用于支撑透光膜层4。

47.在一些实施例中,如图1所示,灯板2还包括涂覆于基板21以及发光器件22远离背板1一侧的封装保护胶23,透光膜层4粘贴于封装保护胶23远离背板1一侧,封装保护胶23既用于封装保护发光器件22,又同时作为透光膜层4的支撑体。需要说明的是,在此基础上,需要在特定位置如基板21远离背板1一侧表面涂覆反射涂层3a作为反射层,反射涂层3a可以为白油,也可以为其它有高反射率的材质。示例性的,白油的反射率≥85%。

48.扩散板支架5位于透光膜层4与扩散板6之间。

49.透光膜层4上与发光器件22一一对应的位置印有遮挡层41,示例性的,遮挡层41材料如为二氧化钛等,透光膜层4中的遮挡层41对发光器件22发出的光学具有反射作用,透光膜层4的其他部分可以为透明。同时,结合图3,遮挡层41位于透光膜层4远离灯板2一侧,发光器件22正上方的光射入透光膜层4,经上方的遮挡层41反射重新进入透光膜层4,然后被灯板2上的反射层反射回透光膜层4,经过多次重复反射后,最终光线自透光膜层4未设置遮挡层41的区域即对应发光器件22间区域射出,减弱了发光器件22正上方的光线亮度,增加了发光器件22与发光器件22交界处的亮度。

50.可以理解的是,遮挡层41的材质、形状、大小等可根据发光器件22的发光角度以及扩散板6的性能进行设计,如遮挡层41的材料可以为二氧化钛。与发光器件22发出的光线直接射出相比,遮挡层41将发光器件22发出的光线反射至反射层上,反射层再次将光线反射

回透光膜层4,从而使发光器件22发出的光线在遮挡层41和灯板2之间重复反射,减弱了发光器件22正上方的光线亮度,增加了发光器件22与发光器件22交界处的亮度。在增加发光器件22间距或减小混光距离的情况下,可以增大发光器件22光斑的扩散范围和均匀性。

51.具体地,遮挡层41在基板21上的正投影大于且覆盖发光器件22在基板21上的正投影,使得遮挡层41覆盖发光器件22发出的所有光线。

52.遮挡层41的遮挡面积与发光器件22的发光角度有关,当发光器件22的发光角度较小时,遮挡层41的遮挡面积可以适当增大,从而使得发光器件22发出的光线在遮挡层41与反射层之间的重复反射次数增多,扩大发光器件22的光斑范围;当发光器件22的发光角度较大时,遮挡层41的遮挡面积可以适当减小,但仍需大于发光器件22的光斑面积,从而使得发光器件22发出的光线在遮挡层41与反射层之间的重复反射次数减少,但由于光线仍然在反射层和遮挡层41之间重复反射,故仍然具有增大发光器件22光斑的效果。

53.此外,若扩散板6的性能一般或者较差时,遮挡层41的遮挡面积可以适当增大,从而使得发光器件22发出的光线在遮挡层41与反射层之间的重复反射次数增多,延长光线在发光器件22与扩散板6之间的光程;若扩散板6的性能较优时,遮挡层41的遮挡面积可以适当减小,但仍需大于发光器件22的光斑面积,从而使得发光器件22发出的光线在遮挡层41与反射层之间的重复反射次数减少,但由于光线仍然在反射层和遮挡层41之间重复反射,故仍然具有延长光线在发光器件22与扩散板6之间光程的效果。

54.在一种可能的实施方式中,遮挡层41在基板21上的正投影为圆形或者椭圆或者多边形或者其它异性形状。

55.一种可能实现的方式中,参照图2并结合图1和图3,透光膜层4上设有与灯板2上的发光器件22一一对应设置的遮挡层41,使得每个遮挡层41均位于对应的发光器件22的正上方,与发光器件22正上方的光线直接射出相比,遮挡层41将发光器件22正上方的光线反射至反射层上,反射层再次将光线反射回透光膜层4,从而使发光器件22正上方的光线在遮挡层41和灯板2之间重复反射,减弱了发光器件22正上方的光线亮度,增加了发光器件22与发光器件22交界处的亮度。在增加发光器件22间距或减小混光距离的情况下,增大了发光器件22光斑的扩散范围和均匀性。示例性的,发光器件22通常为圆形,图2中遮挡层41在基板21的正投影也为圆形。

56.在一些实施例中,如图4所示,透光膜层4粘贴于发光器件22远离基板21一侧,例如,透光膜层4通过胶直接贴合在发光器件22上方,充当了封装保护发光器件22的角色,减少了工艺复杂度,节约成本。且遮挡层41位于透光膜层4远离灯板2一侧。在一种可能的实施方式中,基板21远离背板1一侧表面涂覆反射涂层3a作为反射层,反射涂层3a可以为白油,也可以为其它有高反射率的材质。示例性的,白油的反射率≥85%。

57.继续参照图4,扩散板支架5位于透光膜层4与扩散板6之间。

58.透光膜层4上与发光器件22一一对应的位置印有遮挡层41,示例性的,遮挡层41材料如为二氧化钛等,透光膜层4中的遮挡层41对发光器件22发出的光学具有反射作用,透光膜层4的其他部分可以为透明。

59.同时,结合图3,遮挡层41位于透光膜层4远离灯板2一侧,发光器件22正上方的光射入透光膜层4,经上方的遮挡层41反射重新进入透光膜层4,然后被灯板2上的反射层反射回透光膜层4,经过多次重复反射后,最终光线自透光膜层4未设置遮挡层41的区域即对应

发光器件22间区域射出,减弱了发光器件22正上方的光线亮度,增加了发光器件22与发光器件22交界处的亮度。

60.参考图5至图6,为本技术提供的一些实施例的示意图。透光膜层4粘贴于扩散板6朝向背板1一侧,扩散板支架5位于透光膜层4朝向背板1一侧,用于支撑透光膜层4以及扩散板6。

61.在一种可能的实施方式中,如图5所示,透光膜层4通过胶直接与扩散板6全贴合在一起,其上的遮挡层41仍然是与发光器件22位置一一对应。

62.灯板2还包括涂覆于基板21以及发光器件22远离背板1一侧的封装保护胶23,封装保护胶23用于封装保护发光器件22,在一种可能的实施方式中,发光器件22为mini led。

63.在一种可能的实施方式中,基板21远离背板1一侧表面涂覆反射涂层3a作为反射层,反射涂层3a可以为白油,也可以为其它有高反射率的材质。示例性的,白油的反射率≥85%。

64.透光膜层4上与发光器件22一一对应的位置印有遮挡层41,示例性的,遮挡层41材料如为二氧化钛等,透光膜层4中的遮挡层41对发光器件22发出的光学具有反射作用,透光膜层4的其他部分可以为透明。

65.遮挡层41位于透光膜层4朝向灯板2一侧。

66.发光器件22发出的光线在遮挡层41与灯板2之间重复反射后再射入扩散板6,与发光器件22发出的光线直接射入扩散板6相比,增加了光线在射入扩散板6之前的光程,使得光线射入扩散板6之前已经在一定程度上进行混光,从而使得扩散板6射出的光线更加均匀,也利于减少混光距离。并且,由于透光膜层4粘贴于扩散板6,相比于透光膜层4粘贴于灯板2,遮挡层41与反射层之间的距离进一步增大,进一步扩大了发光器件22的光斑范围。

67.在一种可能的实施方式中,如图6所示,透光膜层4粘贴于扩散板6朝向背板1一侧。透光膜层4通过胶直接与扩散板6全贴合在一起,其上的遮挡层41仍然是与发光器件22位置一一对应,扩散板6同时支撑透光膜层4和扩散板6。

68.发光器件22远离基板21一侧涂覆有封装保护胶23,用于封装发光器件22;

69.反射层为反射片3b,且反射片3b上具有用于避让发光器件22的过孔;

70.封装保护胶23以通过点胶形式存在,封装保护发光器件22,在一种可能的实施方式中,发光器件22为mini led;

71.反射片3b位于基板21远离背板1一侧,且发光器件22穿过反射片3b上的通孔并探出反射片3b。反射片3b用于将反射到灯板2的光再次反射到背光中,反射率≥94%,提高光效。

72.发光器件22发出的光线在遮挡层41和反射片3b之间重复反射。

73.发光器件22发出的光线在遮挡层41与灯板2之间重复反射后再射入扩散板6,与发光器件22发出的光线直接射入扩散板6相比,增加了光线在射入扩散板6之前的光程,使得光线射入扩散板6之前已经在一定程度上进行混光,从而使得扩散板6射出的光线更加均匀,也利于减少混光距离。并且,由于透光膜层4粘贴于扩散板6,相比于透光膜层4粘贴于灯板2,遮挡层41与反射层之间的距离进一步增大,进一步扩大了发光器件22的光斑范围。

74.在一种可能的实施方式中,直接在扩散板靠近发光器件侧进行丝印遮挡层,扩散板自身充当透光膜层,省去透光膜层与扩散板贴合的工艺过程,简化工艺,降低成本。

75.在一种可能的实施方式中,可以采用封装保护胶封装保护发光器件22,封装保护胶可以涂覆于基板21以及发光器件22远离背板一侧,此时,反射层采用白油或者其它有高反射率的材质的反射涂层;

76.在一种可能的实施方式中,封装保护胶可以仅涂覆于发光器件远离基板一侧,即封装保护胶以点胶形式存在,此时,反射层可以采用反射片。

77.本实用新型实施例提供的显示装置还包括光学膜片组7和液晶面板8,光学膜片组7可以为荧光膜、量子膜、棱镜片、扩散片、增亮膜等常用光学膜片的一种或几种的组合,需要特别说明的是,如果发光器件22均为蓝光led芯片,则光学膜片组7中需要含有荧光膜或量子膜。背板1主要用于固定灯板2,支撑固定光学膜片、扩散板6等其他部件的边缘位置。

78.显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。