1.本发明涉及千斤顶装配技术领域,尤其是涉及一种千斤顶导向套拧紧机。

背景技术:

2.液压支架是煤矿综采的关键设备之一,而千斤顶是液压支架的重要部件之一,其对液压支架的安全稳定运行发挥着至关重要的作用。千斤顶的装配主要包括来料清洗、活塞杆部装、缸筒活塞杆组件合装、导向套拧紧、成品施压测试等。其中,导向套拧紧作业采用人工作业,即使用卡齿扳手将导向套螺纹拧入缸筒中,并进行预紧。上述人工安装导向套的方式无法保证导向套螺纹拧紧效果和预紧力,导致千斤顶的生产效率和装配质量较低,且工人的劳动强度较大。

技术实现要素:

3.为了解决上述问题,本发明提供一种千斤顶导向套拧紧机,具体可采取如下技术方案:本发明所述的千斤顶导向套拧紧机,适用于活塞杆组和缸筒合装完成的千斤顶,所述缸筒的头部设置有与导向套相适配的内螺纹,缸筒的尾部设置有销孔耳,且所述导向套的法兰外缘上设置有凹槽,所述拧紧机的操作台上设置有夹紧机构,具有用于夹持缸筒的夹爪;止转机构,设置在所述夹紧机构的一侧,具有用于夹持所述销孔耳的卡紧单元,所述卡紧单元与操作台之间设置有第一推进单元;拧紧机构,设置在夹紧机构的另一侧,具有用于旋拧导向套的拧紧单元,所述拧紧单元与操作台之间设置有第二推进单元。

4.所述夹爪成对设置并与驱动单元相连,所述驱动单元包括第一支撑架,设置在所述夹爪下方;滑动框,与所述第一支撑架滑动相连,包括左框和右框,所述左框和右框的顶部分别连接一夹爪;驱动组件,包括驱动气缸,设置在第一支撑架上,其活塞杆与左框相连;固定齿轮,设置在第一支撑架上,位于左框和所述右框之间;主动齿条,一端与所述固定齿轮相啮合,另一端与左框相连;从动齿条,一端与固定齿轮相啮合,另一端与右框相连。

5.所述操作台与第一支撑架之间通过纵向线轨相连,且第一支撑架上还设置有位置调节单元。

6.所述夹紧机构设置有两套。

7.所述卡紧单元包括:卡槽,具有一容置腔,所述容置腔与夹紧机构相对的一侧设置有开口结构;

卡紧组件,在容置腔内设置有多组,每一所述卡紧组件均包括水平卡板,靠近容置腔开口一侧设置,与所述卡槽滑动相连;伸缩导杆,一端与所述水平卡板相连,另一端与卡槽相连;弹性复位件,套接在所述伸缩导杆上。

8.所述第一推进单元包括第二支撑架,设置在所述卡紧单元下方,且两者滑动相连;止转推进气缸,设置在所述第二支撑架上,并与卡紧单元相连。

9.所述第二支撑架设置在夹紧机构上。

10.所述拧紧单元包括第三支撑架,与所述操作台滑动相连;旋转卡盘,设置在所述第三支撑架上,所述旋转卡盘为环形结构,其上设置有径向槽,所述径向槽内设置有与导向套法兰外缘凹槽相适配的卡爪;旋转驱动机构,设置在第三支撑架上,用于驱动旋转卡盘转动。

11.所述卡爪与卡紧气缸相连;所述旋转驱动机构包括与旋转卡盘同心设置的齿圈,所述齿圈与拧紧电机驱动的旋转齿轮相啮合。

12.所述第二推进单元包括设置在第三支撑架上的拧紧推进气缸,所述拧紧推进气缸与设置在操作台上的限位块相连。

13.本发明提供的千斤顶导向套拧紧机,结构简单,使用方便,能够实现千斤顶导向套的自动拧紧,有效减轻了工人劳动强度,确保了导向套螺纹拧紧效果和预紧力,将其用于千斤顶自动装配生产线时,工作节拍稳定在180s以内,稳定可靠,符合装配线要求,显著提高了拧紧效率。

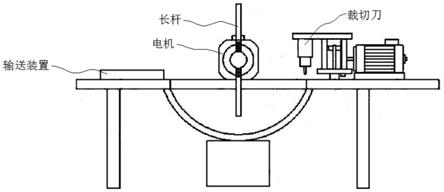

14.附图说明:图1是本发明的结构示意图。

15.图2是图1中待拧紧导向套的千斤顶的结构示意图。

16.图3是图1中夹紧机构的横向视图。

17.图4是图1中止转机构的结构示意图。

18.图5是图1中拧紧机构的横向图。

19.图6是图5的纵剖图。

具体实施方式

20.下面结合附图对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的工作过程,但本发明的保护范围不限于下述实施例。

21.如图1-6所示,本发明所述的千斤顶导向套拧紧机,由设置在操作台上的夹紧机构a、止转机构b和拧紧机构c构成。其适用于缸筒a和活塞杆b合装完成的千斤顶q(见图2),其中,缸筒a的头部设置有与导向套c相适配的内螺纹c1,缸筒a的尾部设置有销孔耳a1,且导向套c的法兰外缘上设置有凹槽c2。

22.上述夹紧机构a包括位置调节单元和与驱动单元相连的夹爪,夹爪成对设置,用于夹持缸筒a。具体地,驱动单元包括第一支撑架a101,第一支撑架a101的底板通过纵向线轨

a102与操作台相连,第一支撑架a101的顶板上安装有横向滑轨a103,横向滑轨a103用于连接门型结构的滑动框,滑动框分为左框a104和右框a105,且左框a104和右框a105的顶部分别连接一夹爪a2;为了使夹爪自由开合,在第一支撑架a101上还安装有驱动组件,其包括水平安装在第一支撑架a101左侧的驱动气缸a301,其活塞杆与左框a104相连;左框a104上还连接有一水平设置的主动齿条a302,主动齿条a302的另一端与安装在第一支撑架a101中部的固定齿轮a303相啮合,同时,固定齿轮a303还与连接在右框a105上的从动齿条a304相啮合。上述主动齿条a302和从动齿条a304相啮合相互平行,分别位于固定齿轮a303的顶部和底部;当驱动气缸a301的活塞杆推出时,左框a104及主动齿条a302向右移动,带动固定齿轮a303转动,使从动齿条a304和与其连接的右框a105向左移动,从而使夹爪a2夹合在一起。

23.上述采用气缸推动齿条从而带动夹爪抱夹的方式,不仅能够夹紧不同直径的缸筒外圆面,而且由于齿轮传动较为精准,因此,可将不同直径的缸筒轴线定位至拧紧机构c回转中心线上,避免了拧紧机构c拧紧时需要根据缸筒轴线反复进行位置调整的操作。

24.通常情况下,夹紧机构a为两套,两者的夹爪可以分别夹持缸筒a的头部和尾部,使夹持更稳定。因此,在第一支撑架a101的底板上还安装有位置调节单元,可以根据千斤顶的规格调节夹紧机构a在纵向线轨a102上的位置。上述位置调节单元包括安装在第一支撑架a101底板上方的伺服电机a401,伺服电机a401用于驱动底板下方的位置调整齿轮a402,位置调整齿轮a402则与固定在操作台上平行于纵向线轨a102的调节齿条a403相啮合。

25.止转机构b可以直接安装在操作台上,也可以安装在右侧第一支撑架a101的底板上,随其一起纵向移动,有利于减少调节步骤。本实施例中的止转机构b具有用于夹持销孔耳a1的卡紧单元,以及设置在卡紧单元与第一支撑架a101的底板之间的第一推进单元。具体地,卡紧单元包括由底板、左侧板、右侧板和后侧板构成的卡槽b1,因此,卡槽b1的容置腔具有与夹紧机构a相对的开口结构;上述容置腔内从上到下安装有多组卡紧组件,每组卡紧组件均包括一水平卡板b201、一伸缩导杆b202和一弹性复位件b203。其中,水平卡板b201滑动安装在左侧板、右侧板上开设的纵向导槽内,水平卡板b201靠近容置腔开口一侧设置,其后部与水平设置的伸缩导杆b202相连,该伸缩导杆b202的尾部固定在后侧板上,且伸缩导杆b202上套接弹性复位件b203。上述第一推进单元包括安装在第一支撑架a101底板上的第二支撑架b301,第二支撑架b301的顶面上安装有纵向滑轨b302,用于连接卡槽b1的底板;第二支撑架b301上还安装有水平设置的止转推进气缸b303,其活塞杆与卡槽b1底板相连。

26.需要卡接缸筒a尾部销孔耳a1时,通过止转推进气缸b303将卡槽b1拉向销孔耳a1,随着距离的缩短,销孔耳a1首先与其相对的水平卡板b201相接触,接着将水平卡板b201压向卡槽b1后部,销孔耳a1随之进入容置腔,卡固在其上方和下方的水平卡板b201之间,达到止转效果。由于弹性复位件b203的作用,当销孔耳a1退出容置腔后,伸缩导杆b202及水平卡板b201均会恢复至原始状态,准备进行下一次的止转。

27.考虑到不同类型缸筒销孔耳厚度不同,通常设计多组卡紧组件,且卡紧组件的间距可以根据实际需要设置。在止转时,不同厚度的销孔耳顶压不同数量的水平卡板,卡在水平卡板之间,从而实现对不同类型千斤顶缸筒的止转。

28.拧紧机构c相对于止转机构b设置在夹紧机构a另一侧,其具有用于旋拧导向套的拧紧单元,且拧紧单元与操作台之间设置有第二推进单元。具体地,拧紧单元包括滑动安装在纵向线轨a102上的第三支撑架c101,第三支撑架c101上通过交叉滚子轴承安装有环形结

构的旋转卡盘c102,其中心圆孔用于穿套导向套c;为了连接固定法兰套c,旋转卡盘c102上均匀开设有四个对应于导向套c法兰外缘凹槽c2设置的径向槽,旋转卡盘c102的外圆周上则安装有对应径向槽设置的卡紧气缸c103,卡紧气缸c103的活塞杆穿设在对应的径向槽内,活塞杆的末端安装有与导向套c法兰外缘凹槽c2相适配的t型卡爪c104。旋转卡盘c102的转动依靠旋转驱动机构,上述旋转驱动机构包括安装在第三支撑架c101上的拧紧电机c105,拧紧电机c105的电机轴上安装有旋转齿轮,该旋转齿轮与安装在旋转卡盘c102上的齿圈c106相啮合。上述齿圈c106位于第三支撑架c101内侧,且与旋转卡盘c102同心设置。上述第二推进单元包括安装在第三支撑架c101底部的拧紧推进气缸c107,其与安装在操作台上的限位块c108相连。

29.拧紧过程中,首先将导向套c推进旋转卡盘c102的中心圆孔中,然后,卡紧气缸c103动作,使t型卡爪c104伸出卡紧导向套c法兰外缘凹槽c2,之后,拧紧电机c105启动,使旋转卡盘c102转动,对导向套c进行旋拧。旋拧时,先以低力矩实现螺纹认扣,拧紧到位后再以大力矩进行预紧;且在旋拧过程中,拧紧推进气缸c107推动第三支撑架c101向千斤顶一侧进给。

30.考虑到导向套拧入时会出现螺纹无法认扣或者损坏螺纹的情况,导向套c拧紧时首先使用低力矩认扣和拧入导向套c;如果没认扣上,拧紧电机c105倒转后再次拧入,导向套c拧到位后采用大力矩预紧。认扣拧入、预紧力矩等拧紧工艺参数根据产品类型自动可调。控制系统采用扭力实时动态监测,当扭矩值超过设定值时系统将进行报警,从而实现导向套认扣与拧入过程中不会损坏螺纹。

31.本发明的控制系统以s7-1500 plc为控制器,以西门子精智屏作为人机界面,选用伺服电机与气缸作为动力原件,通过磁性、接近开关进行位置检测。拧紧工艺参数保存在精智屏配方中,通过料框上rfid读取出千斤顶类型,加载配方中的对应类型缸筒的拧紧工艺数据。控制系统控制根据参数驱动伺服电机、气缸,实现夹紧、止转、拧紧过程。整个过程中,控制系统对设备状态、扭力数据等进行实时监测、故障报警。

32.本发明的工作过程如下:首先,控制系统读取出待装配千斤顶的类型;接着,根据千斤顶类型,控制系统plc加载工艺配方中所对应的拧紧工艺参数;随后,夹紧机构a根据参数调整其在纵向线轨a102上位置,并接受机器人来料,使夹爪a2夹紧千斤顶缸筒a;然后,止转机构b夹持销孔耳a1使缸筒a止转;最后,夹紧机构a将千斤顶移送至旋转卡盘c102处,t型卡爪c104卡紧导向套c后,拧紧机构c将导向套c拧入缸筒a并进行预紧,并最终完成导向套c拧紧。

33.本发明实现了对千斤顶导向套的自动拧紧,并能兼容目前绝大多种类的千斤顶,减轻了工人劳动强度。其用于千斤顶自动装配生产线中时,工作节拍可以稳定在180s以内,稳定可靠,符合装配线要求。同时,本发明也可以用于其他类型的生产线中,解决其他螺纹类工件的拧紧问题。

34.需要说明的是,在本发明的描述中,诸如“前”、“后”、“左”、“右”、“垂直”、“水平”、“内”、“外”等指示的方位或位置关系的术语是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。