1.本发明涉及螺丝刀领域,尤其涉及一种新型机械式自动螺丝刀。

背景技术:

2.目前市场上的螺丝刀均为直杆式,现有厂家为了产品的安全性会将螺孔设置成带有一定的偏角,而现有的手动和电动螺丝刀都难以精准适应孔洞的角度,花费长时间定位后也需要操作者稳定地握住螺丝刀,人为操作难免会发生螺丝拧紧和拆卸过程出现角度偏差,使得螺丝难以拧紧产品和难以拔出产品;现有螺丝刀难以解决倾斜螺孔下螺丝的安装和拆卸问题。

3.针对上述问题,现急需一种新型机械式自动螺丝刀。

技术实现要素:

4.为了克服现有的手动和电动螺丝刀难以精准适应孔洞角度进行螺丝的装卸,且无法保证螺丝刀始终平行于螺孔的缺点,本发明提供一种新型机械式自动螺丝刀。

5.本发明的技术方案为:一种新型机械式自动螺丝刀,包括有把手、制动器、外壳、支撑块、电池包、螺丝装卸系统和孔位定位系统;把手下部前侧固接有制动器;把手前部固接有外壳;外壳上表面固接有支撑块;支撑块上表面固接有电池包;外壳内部连接有用于将螺丝拆除和钻进的螺丝装卸系统;外壳外表面连接有用于探测螺丝孔洞角度并辅助定位的孔位定位系统。

6.作为本发明的一种优选技术方案,螺丝装卸系统包括有第一固定板、动力电机、连接轴和刀头接收器;外壳内部上侧固接有第一固定板;第一固定板上表面固接有动力电机;动力电机输出轴固接有连接轴;连接轴伸缩式传动连接有刀头接收器。

7.作为本发明的一种优选技术方案,螺丝装卸系统还包括有第二固定板、动力供给器、第一压力感应器、第一弹簧伸缩杆、稳定环和平衡器;连接轴下部固接有第二固定板;第二固定板下表面固接有动力供给器;第二固定板下表面固接有第一压力感应器,并且第一压力感应器位于动力供给器内部;第一压力感应器下表面转动连接有第一弹簧伸缩杆;第一弹簧伸缩杆伸缩部转动连接有刀头接收器;动力供给器上开有五个矩形槽,并且刀头接收器可在矩形槽上滑动;动力供给器外表面下部固接有稳定环;外壳内部下侧固接有平衡器;平衡器内部下侧开有环形槽,并且稳定环可在环形槽内转动。

8.作为本发明的一种优选技术方案,第一弹簧伸缩杆的伸缩部外表面周向均布有四个凸条。

9.作为本发明的一种优选技术方案,刀头接收器外表面周向均布有五个凸条,并且凸条与动力供给器上的矩形槽相配合。

10.作为本发明的一种优选技术方案,孔位定位系统包括有第一滑块、第三固定板、第二弹簧伸缩杆、第四固定板、活动球头和吸盘;外壳外侧四壁各开有一个滑槽,并且四个第一滑块各在一个滑槽内滑动;四个第一滑块上各固接有一个第三固定板;四个第三固定板

底部各固接有一个第二弹簧伸缩杆;四个第二弹簧伸缩杆各固接有一个第四固定板;四个第四固定板底部各活动连接有一个活动球头;四个活动球头各固接有一个吸盘。

11.作为本发明的一种优选技术方案,孔位定位系统还包括有第二滑块、罗盘、丝杆、限位杆、固定块、球头杆、搭载盘、第二压力感应器、弧形弹簧伸缩杆和卡位机构;右方的第四固定板上开有滑槽,并且第二滑块可在滑槽内滑动;第二滑块上旋接有丝杆;丝杆右部固接有罗盘;丝杆左部转动连接有固定块;第二滑块上滑动连接有限位杆,并且限位杆位于丝杆下方;限位杆右部与丝杆进行转动连接;限位杆左部固接固定块;固定块底部活动连接有球头杆;固定块外侧四壁下部各固接有一个搭载盘;四个搭载盘各活动连接有一个第二压力感应器;四个第二压力感应器各固接有一个弧形弹簧伸缩杆;四个弧形弹簧伸缩杆均固接球头杆;右方的第四固定板前侧连接有两个卡位机构。

12.作为本发明的一种优选技术方案,第二滑块前部开有两个柱形槽。

13.作为本发明的一种优选技术方案,卡位机构还包括有卡环、支撑板、光杆和弹性件;右方的第四固定板前侧固接有四个弹性件;上下相邻的两个弹性件固接有一个支撑板;两个支撑板前侧各固接有一个卡环;两个支撑板前侧各固接有两个光杆,并且四个光杆各穿过一个弹性件;右方的第四固定板与四个光杆进行滑动连接。

14.作为本发明的一种优选技术方案,还包括有防滑垫和限位环;把手左右两侧各固接有一个防滑垫;把手后部固接有一个防滑垫;外壳外侧下部可拆卸式连接有限位环。

15.有益效果:本发明不仅可处理传统的直立式螺孔中螺丝的装卸,还可以面向倾斜的螺孔,对不知角度的螺孔进行监测和定位,并将整个螺丝刀稳定在螺孔周围的产品表面,利用操作者手动进行辅助定位,加快螺丝刀的定位速度,减轻操作者需要长时间手持螺丝刀带来的手部酸痛感,同时在螺丝的装卸过程对螺丝的拧紧和松卸全程可知,提高螺丝的配合程度。

附图说明

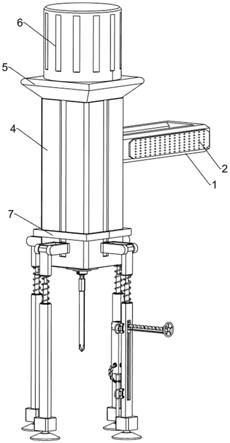

16.图1为本发明新型机械式自动螺丝刀的第一种立体结构示意图;

17.图2为本发明新型机械式自动螺丝刀的第二种立体结构示意图;

18.图3为本发明新型机械式自动螺丝刀的第一种局部结构剖视图;

19.图4为本发明新型机械式自动螺丝刀的第二种局部结构剖视图;

20.图5为本发明螺丝装卸系统的局部结构剖视图;

21.图6为本发明孔位定位系统的第一种局部结构示意图;

22.图7为本发明孔位定位系统的第二种局部结构示意图;

23.图8为本发明g区放大图;

24.图9为本发明卡位机构的立体结构示意图。

25.图中标记为:1-把手,2-防滑垫,3-制动器,4-外壳,5-支撑块,6-电池包,7-限位环,8-第一固定板,9-动力电机,10-连接轴,11-第二固定板,12-动力供给器,13-第一压力感应器,14-第一弹簧伸缩杆,15-刀头接收器,16-螺丝刀头,17-稳定环,18-平衡器,19-第一滑块,20-第三固定板,21-第二弹簧伸缩杆,22-第四固定板,23-活动球头,24-吸盘,25-第二滑块,26-罗盘,27-丝杆,28-限位杆,29-固定块,30-球头杆,31-搭载盘,32-第二压力感应器,33-弧形弹簧伸缩杆,34-卡位机构,341-卡环,342-支撑板,343-光杆,344-弹性件。

具体实施方式

26.以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

27.在本发明的实施例中,弹性件344是弹簧。

28.实施例1

29.一种新型机械式自动螺丝刀,如图1-4所示,包括有把手1、制动器3、外壳4、支撑块5、电池包6、螺丝装卸系统和孔位定位系统;把手1下部前侧固接有制动器3;把手1前部固接有外壳4;外壳4上表面固接有支撑块5;支撑块5上表面固接有电池包6;外壳4内部连接有螺丝装卸系统;外壳4外表面连接有孔位定位系统。

30.还包括有防滑垫2和限位环7;把手1左右两侧各固接有一个防滑垫2;把手1后部固接有一个防滑垫2;外壳4外侧下部可拆卸式连接有限位环7。

31.在使用新型机械式自动螺丝刀前,操作者手握住外壳4,随后对齐需要进行装卸的螺孔位置,操作者将新型机械式自动螺丝刀定位在螺孔正上方,利用孔位定位系统将整个装置进行固定,接着手动操作孔位定位系统,孔位定位系统对需要进行操作的螺孔进行方向确定,确定完毕之后确定好螺丝的规格型号,随后将螺丝刀头16更换固定在螺丝装卸系统,操作者将手部固定的位置移至把手1并握紧,并由防滑垫2负责手部的防滑;随后操作者根据孔位定位系统反馈的信息将螺丝装卸系统的角度对齐螺孔的角度,随后拆下限位环7,将孔位定位系统整体在外壳4上进行移动,同时螺丝刀头16进入孔洞,螺丝刀头16头部卡紧螺丝的纹路时,控制制动器3启动螺丝装卸系统,在螺丝装卸系统的运行之下完成螺丝需要的装卸。

32.实施例2

33.在实施例1的基础上,如图1和图3-5所示,孔位定位系统包括有第一滑块19、第三固定板20、第二弹簧伸缩杆21、第四固定板22、活动球头23和吸盘24;外壳4外侧四壁各开有一个滑槽,并且四个第一滑块19各在一个滑槽内滑动;四个第一滑块19上各焊接有一个第三固定板20;四个第三固定板20底部各固接有一个第二弹簧伸缩杆21;四个第二弹簧伸缩杆21各固接有一个第四固定板22;四个第四固定板22底部各活动连接有一个活动球头23;四个活动球头23各固接有一个吸盘24。

34.孔位定位系统还包括有第二滑块25、罗盘26、丝杆27、限位杆28、固定块29、球头杆30、搭载盘31、第二压力感应器32、弧形弹簧伸缩杆33和卡位机构34;右方的第四固定板22上开有滑槽,并且第二滑块25可在滑槽内滑动;第二滑块25上旋接有丝杆27;丝杆27右部固接有罗盘26;丝杆27左部转动连接有固定块29;第二滑块25上滑动连接有限位杆28,并且限位杆28位于丝杆27下方;限位杆28右部与丝杆27进行转动连接;限位杆28左部固接固定块29;固定块29底部活动连接有球头杆30;固定块29外侧四壁下部各固接有一个搭载盘31;四个搭载盘31各活动连接有一个第二压力感应器32;四个第二压力感应器32各固接有一个弧形弹簧伸缩杆33;四个弧形弹簧伸缩杆33均固接球头杆30;右方的第四固定板22前侧连接有两个卡位机构34。

35.第二滑块25前部开有两个柱形槽。

36.四个弧形弹簧伸缩杆33初始状态为拉伸。

37.卡位机构34还包括有卡环341、支撑板342、光杆343和弹性件344;右方的第四固定

板22前侧固接有四个弹性件344;上下相邻的两个弹性件344固接有一个支撑板342;两个支撑板342前侧各固接有一个卡环341;两个支撑板342前侧各固接有两个光杆343,并且四个光杆343各穿过一个弹性件344;右方的第四固定板22与四个光杆343进行滑动连接。

38.操作者手持外壳4,同时限位环7将四个第一滑块19进行卡紧,随后操作者握紧外壳4并定位至螺孔的正上方,其中处于外壳4正下方的四个吸盘24率先接触到螺孔边缘的产品表面,随后将四个吸盘24进行压紧,接着改握紧把手1,操作者利用把手1将外壳4调整至螺孔正上方,随后扭动罗盘26,罗盘26带动丝杆27在右方的第二滑块25上进行旋转,丝杆27推动固定块29向外壳4中心位置移动,其中限位杆28负责固定块29移动的稳定,固定块29移动至外壳4中心位置时停止移动,随后手指拉动上方的卡环341,卡环341带动两个光杆343移出第一滑块19,接着在固定块29上部施加力,固定块29带动球头杆30朝螺孔的方向移动,球头杆30在进入螺孔之后底部接触到螺孔的避免并开始倾斜,此时球头杆30上部球头在固定块29上相应转动,同时球头杆30在发生倾斜之后势必会在一个方向上对其中一个或两个弧形弹簧伸缩杆33进行压挤,此时弧形弹簧伸缩杆33的弹簧对第二压力感应器32进行压迫并使得第二压力感应器32上产生示数,操作者目视球头杆30的倾斜方向并利用手部握住的把手1带动整个新型机械式自动螺丝刀进行偏斜,此时四个第四固定板22偏斜的方向一致,因此四个第二弹簧伸缩杆21各自以不同的状态进行收缩拉伸,维持相对应第四固定板22的正常偏斜,在四个第二压力感应器32的辅助之下,手部操作在接近四个第二压力感应器32的示数一致且为零时,说明快速定位完毕,此时除了四个活动球头23和四个吸盘24外的其余零件均发生偏斜并对其螺孔,因此完成定位。

39.实施例3

40.在实施例2的基础上,如图1和图6-9所示,螺丝装卸系统包括有第一固定板8、动力电机9、连接轴10和刀头接收器15;外壳4内部上侧固接有第一固定板8;第一固定板8上表面螺栓连接有动力电机9;动力电机9输出轴固接有连接轴10;连接轴10伸缩式传动连接有刀头接收器15。

41.螺丝装卸系统还包括有第二固定板11、动力供给器12、第一压力感应器13、第一弹簧伸缩杆14、稳定环17和平衡器18;连接轴10下部固接有第二固定板11;第二固定板11下表面固接有动力供给器12;第二固定板11下表面固接有第一压力感应器13,并且第一压力感应器13位于动力供给器12内部;第一压力感应器13下表面转动连接有第一弹簧伸缩杆14;第一弹簧伸缩杆14伸缩部转动连接有刀头接收器15;动力供给器12上开有五个矩形槽,并且刀头接收器15可在矩形槽上滑动;动力供给器12外表面下部焊接有稳定环17;外壳4内部下侧固接有平衡器18;平衡器18内部下侧开有环形槽,并且稳定环17可在环形槽内转动。

42.第一弹簧伸缩杆14的伸缩部外表面周向均布有四个凸条,用于维持稳定。

43.刀头接收器15外表面周向均布有五个凸条,并且凸条与动力供给器12上的矩形槽相配合。

44.完成定位之后将螺丝刀头16锁紧在刀头接收器15上,接着拿去限位环7,操作者握住把手1带动外壳4下移,此时四个第一滑块19在外壳4上上移,随后被刀头接收器15锁紧的螺丝刀头16进入至倾斜的孔洞,接着螺丝刀头16在顶住螺丝之后,刀头接收器15推顶第一弹簧伸缩杆14并使得第一压力感应器13产生示数,随后手动扭动刀头接收器15,当第一压力感应器13示数变化后又恢复原来的示数,说明螺丝刀头16和螺丝帽纹路对应完毕,此时

扣紧制动器3启动动力电机9,动力电机9输出轴带动连接轴10进行转动,连接轴10带动第二固定板11转动,第二固定板11带动动力供给器12在平衡器18上稳定的转动,同时动力供给器12传动刀头接收器15,刀头接收器15带动螺丝刀头16进行旋转,螺丝刀头16将螺丝旋出的过程中,刀头接收器15推挤第一弹簧伸缩杆14进行长度的补偿,第一弹簧伸缩杆14推挤第一压力感应器13使得第一压力感应器13上示数变大,当第一压力感应器13示数变大后急剧下降,控制制动器3关闭动动力电机9,此时螺丝以完成拆卸;螺丝的安装过程与拆卸过程一致,调整动力电机9的转动方向,同时第一压力感应器13上的示数由大变小随后稳定,说明拧紧。

45.上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。