1.本发明涉及钒的提钒冶金技术领域,具体涉及一种钒渣碳酸化浸出提钒及介质循环利用的方法。

背景技术:

2.钒渣是生产氧化钒的主要原料,传统的产业化工艺是钠化焙烧-水浸提钒。该工艺钠化焙烧消耗大量碳酸钠,工艺成本较高;提钒尾渣氧化钠含量6%左右,二次利用困难;水处理过程中会产生大量固废钒铬还原滤饼和硫酸钠,环保隐患大。为降低氧化钒的生产成本,消除环保隐患,提出了钒渣钙化焙烧-碳酸化浸出提钒的工艺思路。

3.针对钒渣钙化焙烧、碳酸化浸出工艺过程,国内外有较多的研究。例如:重庆大学博士学位论文“高钙低品位钒渣焙烧-浸出反应过程机理研究”、昆明理工大学硕士学位论文“钢铁钒渣低钙化提钒实验研究”公开了钒渣焙烧-碳酸钠浸出提钒的工艺思路及参数;科技论文“碳酸氢钠浸出钙化熟料制备v2o5的试验研究”公开了钙化熟料碳酸氢钠浸出提钒的工艺思路及参数;专利文献cn102560086a公开了一种碳酸铵浸出钒渣熟料的提钒方法。上述研究验证了钒渣钙化焙烧熟料采用碳酸钠、碳酸氢钠、碳酸铵、碳酸氢铵等碳酸盐浸出可性,但均未涉及钠、铵、碳酸根、工艺水等介质循环利用方面的研究,由于该工艺路线不实现介质循环利用,工艺成本、环保问题比传统的钠化焙烧-水浸提钒工艺更突出。

4.针对钒渣钙化焙烧-碳酸化浸出工艺介质循环问题,昆明理工大学硕士论文“高钙高磷钒渣制备氧化钒工艺研究”公开了“钒渣氧化焙烧-碳酸钠浸出-碳酸氢铵/碳酸铵沉钒”工艺思路,为了实现工艺水的循环利用和水平衡,采取将残渣、偏钒酸铵洗水混合后蒸发浓缩处理,得到的浓缩液与沉钒上层液一起作为浸出剂返回浸出工序,蒸汽冷凝水循环用于洗涤残渣和偏钒酸铵。残渣、偏钒酸铵洗水中含有氨,相应蒸发浓缩得到的蒸汽冷凝水也含有氨,用于洗涤残渣时岗位操作环境、尾渣含有刺激性氨味;逸出的氨气利用硫酸吸收,不能在工艺中实现铵的循环利用,铵盐消耗大;沉钒上层液直接循环浸出熟料会产生大量气泡影响熟料浸出过程的控制。

5.专利文献cn110106344a公开了一种钒渣碳酸化浸出清洁提钒的方法,主要技术思路包括:浸出过程选择碳酸氢钠、碳酸氢铵混合物作为浸出剂,通过80~100℃保温方式实现钠与铵的分离,逸出的氨气、二氧化碳利用除硅后液吸收用于沉钒;沉钒上层液循环用于浸出熟料,实现钠、铵、工艺水的循环。上述研究中,沉钒上层液含有大量碳酸铵和碳酸氢铵,直接循环浸出熟料分解会吸收大量热量且产生大量气泡,影响熟料浸出升温速度、浸出设备利用效率和浸出过程稳定控制;在有限的浸出反应时间、利用较大的浸出反应装置进行熟料浸出时,钠、铵分离效果较差,浸出浆料温度高且含有较高浓度氨影响岗位操作环境;由于溶液体系含有较高浓度的氨,浸出浆料、除硅浆料、沉钒浆料真空抽滤固液分离时会产生大量含氨气体,氨损失大。

6.专利文献cn109837384a公开了一种钠化焙烧提钒工艺,浸出液添加碳酸铵沉淀偏钒酸铵,沉钒废水经蒸馏脱氨并冷凝获得稀氨水,返回沉钒工序使用。上述研究未说明冷凝

后气体中氨气的回收、利用方式。

7.现有研究虽然公开了钒渣钙化焙烧-碳酸化浸出提钒的工艺思路和钠、铵、工艺水等介质循环的方法,但存在浸出设备利用效率低、浸出过程控制稳定性差、氨回收利用率低、含氨冷凝水难利用等问题。目前未见解决上述问题的相关报道。

技术实现要素:

8.本发明的目的是为了克服现有技术存在的浸出设备利用效率低、浸出过程控制稳定性差、氨回收利用率低、含氨冷凝水难利用等问题,提供一种钒渣碳酸化浸出提钒及介质循环利用的方法,该方法能够降低工艺成本、减少水处理固废、实现介质循环利用。

9.为了实现上述目的,本发明提供了一种钒渣碳酸化浸出提钒及介质循环利用的方法,该方法包括以下步骤:

10.s1焙烧制备粉状熟料

11.将钒渣与含钙化合物混合均匀后焙烧、粉磨,得到粉状熟料;

12.s2制备浓缩液、脱氨溶液

13.s21制备浓缩液

14.a、浸出:将所述粉状熟料在含钠碳酸盐溶液中浸出,固液分离后得到浸出液和浸出残渣;

15.b、除硅:将所述浸出液在铝酸钠溶液中除硅,固液分离后得到除硅后液和除硅渣;

16.c、蒸发浓缩:将所述除硅后液进行蒸发浓缩,得到浓缩液和蒸发冷凝水,所述浓缩液体积为所述除硅后液体积的30~60%,所述蒸发冷凝水返回步骤s21中洗涤所述浸出残渣;

17.s22制备脱氨溶液

18.d、沉钒:依次进行步骤a、b、c,然后将铵盐和乙二胺四乙酸二钠加入步骤c所得浓缩液中进行沉钒,固液分离得到偏钒酸铵和沉钒上层液,偏钒酸铵氧化煅烧制备五氧化二钒或还原制备三氧化二钒;

19.e、脱氨:对所述沉钒上层液进行加热,得到脱氨溶液和混合气体,所述混合气体冷凝得到含氨冷凝水和冷凝气体;

20.f、吸收氨气:将所述冷凝气体通入磷酸溶液和/或磷酸二氢铵溶液中进行吸收;

21.s3钒渣提钒及介质循环过程

22.依次进行步骤a、b、c、d、e,然后对步骤e所得冷凝气体进行三级吸收,其中,

23.一级吸收:将所述冷凝气体通入步骤s21制备的浓缩液中吸收氨气,得到吸氨浓缩液和一级吸收气体,所述吸氨浓缩液作为铵盐返回步骤d中沉钒;

24.二级吸收:将所述一级吸收气体通入磷酸溶液和/或磷酸二氢铵溶液中充分吸收氨气,得到磷酸氢二铵溶液和二级吸收气体,然后对所述磷酸氢二铵溶液进行加热并将解吸出来的氨气用步骤e所得含氨冷凝水吸收后返回步骤d中进行沉钒,所述磷酸氢二铵溶液解吸氨气后返回所述二级吸收中吸收氨气;

25.三级吸收:将所述二级吸收气体通入步骤s22制备的脱氨溶液中吸收二氧化碳,并将得到的含钠碳酸盐溶液返回步骤a中作为浸出剂使用;

26.循环操作步骤s3。

27.优选地,在步骤s1中,所述钒渣为对含钒铁水进行氧化吹炼所得到的普通钒渣、高钙高磷钒渣或高铬钒渣。

28.优选地,在步骤s1中,所述钒渣粒度小于0.125mm。

29.优选地,在步骤s1中,所述含钙化合物为碳酸钙、氢氧化钙或氧化钙中的至少一种。

30.优选地,所述含钙化合物的用量以cao计为所述钒渣质量的0~8%。

31.优选地,在步骤s1中,所述焙烧条件为:温度为800~950℃,时间为40~200min。

32.优选地,在步骤s1中,所述粉状熟料的粒度小于0.125mm。

33.优选地,在步骤a中,所述含钠碳酸盐为碳酸氢钠或碳酸氢钠与碳酸钠的混合物。

34.更优选地,在步骤a中,所述含钠碳酸盐为碳酸氢钠。

35.优选地,在步骤a中,所述含钠碳酸盐溶液与所述粉状熟料的液固比为1.5~3:1ml/g,更优选为1.5~2:1ml/g;所述含钠碳酸盐溶液中na

的浓度为35~50g/l,更优选为40~45g/l。

36.优选地,在步骤a中,所述浸出温度为70~100℃,更优选为85~95℃;所述浸出时间为100~120min。

37.优选地,在步骤c中,所述浓缩液中钒的浓度为50~80g/l。

38.优选地,在步骤d中,所述铵盐为碳酸铵、碳酸氢铵或氨水中的至少一种。

39.优选地,在步骤d中,所述铵盐的用量以向步骤c所得浓缩液中加入铵盐和乙二胺四乙酸二钠后得到的沉钒液中nh

4

/v的摩尔比为2.8~4为准。

40.优选地,在步骤d中,向步骤c所得浓缩液中加入铵盐和乙二胺四乙酸二钠后得到的沉钒液中所述乙二胺四乙酸二钠的浓度为0~0.3g/l。

41.优选地,在步骤e中,所述脱氨溶液中nh

4

浓度在0.5g/l以下。

42.优选地,步骤s22制备的脱氨溶液中吸收二氧化碳后返回步骤a中作为浸出剂使用前,通入二氧化碳将所述浸出剂的ph值调节至8.5~9.5。

43.与现有技术相比,本发明的有益效果体现在:

44.(1)大幅度提高钒收率。现有氧化钒生产工艺钒渣至氧化钒的钒收率一般为80%~82%,而本发明钒渣至氧化钒的钒收率为87%~89%,比现有氧化钒生产工艺提高约7个百分点。

45.(2)大幅度减少水处理固废的产生。现有氧化钒生产工艺固废产生量为2.5~3.5t/t

·v2

o5,而本发明技术水处理固废量为0.02~0.03t/t

·v2

o5,约为现有氧化钒生产工艺的1%。

46.(3)试剂消耗少。本发明技术解决了钠、铵、碳酸根、工艺水等循环利用问题,实现了介质的循环利用,试剂消耗大幅度减少。

47.(4)提高了浸出设备作业效率、浸出过程控制稳定性和氨循环利用率。解决了沉钒上层液直接循环浸出产生大量气泡问题和氨气损失大、循环利用率低等问题。

附图说明

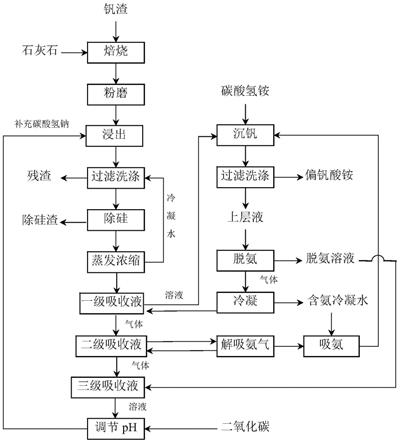

48.图1是本发明所述方法流程示意图。

具体实施方式

49.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

50.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

51.本发明提供的钒渣碳酸化浸出提钒及介质循环利用的方法,包括以下步骤:

52.s1焙烧制备粉状熟料

53.将钒渣与含钙化合物混合均匀后焙烧、粉磨,得到粉状熟料;

54.s2制备浓缩液、脱氨溶液

55.s21制备浓缩液

56.a、浸出:将所述粉状熟料在含钠碳酸盐溶液中浸出,固液分离后得到浸出液和浸出残渣;

57.b、除硅:将所述浸出液在铝酸钠溶液中除硅,固液分离后得到除硅后液和除硅渣;

58.c、蒸发浓缩:将所述除硅后液进行蒸发浓缩,得到浓缩液和蒸发冷凝水,所述浓缩液体积为所述除硅后液体积的30~60%,所述蒸发冷凝水返回步骤s21中洗涤所述浸出残渣;

59.s22制备脱氨溶液

60.d、沉钒:依次进行步骤a、b、c,然后将铵盐和乙二胺四乙酸二钠加入步骤c所得浓缩液中进行沉钒,固液分离得到偏钒酸铵和沉钒上层液,偏钒酸铵氧化煅烧制备五氧化二钒或还原制备三氧化二钒;

61.e、脱氨:对所述沉钒上层液进行加热,得到脱氨溶液和混合气体,所述混合气体冷凝得到含氨冷凝水和冷凝气体;

62.f、吸收氨气:将所述冷凝气体通入磷酸溶液和/或磷酸二氢铵溶液中进行吸收;

63.s3钒渣提钒及介质循环过程

64.依次进行步骤a、b、c、d、e,然后对步骤e所得冷凝气体进行三级吸收,其中,

65.一级吸收:将所述冷凝气体通入步骤s21制备的浓缩液中吸收氨气,得到吸氨浓缩液和一级吸收气体,所述吸氨浓缩液作为铵盐返回步骤d中沉钒;

66.二级吸收:将所述一级吸收气体通入磷酸溶液和/或磷酸二氢铵溶液中充分吸收氨气,得到磷酸氢二铵溶液和二级吸收气体,然后对所述磷酸氢二铵溶液进行加热并将解吸出来的氨气用步骤e所得含氨冷凝水吸收后返回步骤d中进行沉钒,所述磷酸氢二铵溶液解吸氨气后返回所述二级吸收中吸收氨气;

67.三级吸收:将所述二级吸收气体通入步骤s22制备的脱氨溶液中吸收二氧化碳,并将得到的含钠碳酸盐溶液返回步骤a中作为浸出剂使用;

68.循环操作步骤s3。

69.本发明所述方法预先制备浓缩液、脱氨溶液,然后按照步骤s3进行第1轮操作,即依次进行步骤a、b、c、d、e,然后对步骤e所得冷凝气体进行三级吸收,接着进行第2~n轮循环操作。第1轮操作和第2~n轮循环操作的区别在于,第2~n轮循环操作中由前一轮操作中

一级吸收得到的吸氨浓缩液、二级吸收所述磷酸氢二铵溶液进行加热并将解吸出来的氨气用步骤e所得含氨冷凝水吸收后得到的溶液可以在后一轮操作中返回步骤d中沉钒,前一轮操作中三级吸收得到的含钠碳酸盐溶液返回步骤a中作为浸出剂使用,同时钠盐、水也可以随着铵盐和碳酸根循环使用。例如,第1轮操作按照正常的用量添加钠盐、铵盐、含钠碳酸盐,第1轮操作中三级吸收得到的吸氨溶液和含钠碳酸盐溶液可以在第2轮操作中作为浸出剂和沉钒剂使用,减少第2轮操作中钠盐、铵盐、碳酸根、工艺水的用量,同理,第2轮操作中三级吸收得到的吸氨溶液和含钠碳酸盐溶液可以在第3轮操作中作为浸出剂和沉钒剂使用,减少第3轮操作中钠盐、铵盐、碳酸根、工艺水的用量,以此类推。

70.在步骤s1中,所述钒渣可以为对含钒铁水进行氧化吹炼所得到的普通钒渣、高钙高磷钒渣或高铬钒渣。

71.为了使钒渣中的钒铁尖晶石充分暴露,利于钒铁尖晶石的氧化,也利于钒渣与钙盐充分接触反应,需要将钒渣进行破碎。在具体实施方式中,在步骤s1中,可以选择采用粒度小于0.125mm的钒渣。

72.在本发明所述的方法中,所述含钙化合物可以为本领域的常规选择。在具体实施方式中,在步骤s1中,所述含钙化合物为碳酸钙、氢氧化钙或氧化钙中的至少一种。

73.由于偏钒酸钙在水中的溶解度比焦钒酸钙和正钒酸钙大而有利于浸出,为了控制钙化焙烧熟料中的钒以偏钒酸钙为主要存在形式,需要加入适量的钙盐。

74.在优选实施方式中,在步骤s1中,所述含钙化合物的用量以cao计为所述钒渣质量的0~8%,例如0%、1%、2%、3%、4%、5%、6%、7%或8%,即加入的含钙化合物中cao的质量为钒渣质量的0~8%。当钒渣中cao的含量较高时,可以不通过含钙化合物提供cao;当钒渣中cao的含量较低时,需要通过含钙化合物提供cao。

75.在本发明所述的方法中,在步骤s1中,所述焙烧的温度可以为800~950℃,具体地例如可以为800℃、810℃、820℃、830℃、840℃、850℃、860℃、870℃、880℃、890℃、900℃、910℃、920℃、930℃、940℃或950℃;所述焙烧的时间可以为40~200min,例如可以为40min、60min、80min、100min、120min、140min、160min、180min或200min。

76.在具体实施方式中,在步骤s1中,所述粉状熟料的粒度小于0.125mm。

77.在本发明所述方法中,所述含钠碳酸盐可以为本领域的常规选择。在具体实施方式中,在步骤a中,所述含钠碳酸盐为碳酸氢钠或碳酸氢钠与碳酸钠的混合物。

78.在优选实施方式中,在步骤a中,所述含钠碳酸盐为碳酸氢钠。一方面,与碳酸钠相比,浸出剂中钠离子浓度相同时,碳酸氢钠作为浸出剂可以提供更多的hco

3-,有利于提高钒浸出率;另一方面,浸出液体系含有大量hco

3-,利于后续步骤s3一级吸收中浓缩液吸收氨气。沉钒上层液脱氨后得到的脱氨溶液循环浸出熟料时,浸出剂中氨浓度极低,利于步骤c中蒸发浓缩产生的蒸发冷凝水用于洗涤浸出残渣,也避免产生难利用的含氨冷凝水。

79.在具体实施方式中,在步骤a中,所述含钠碳酸盐溶液与所述粉状熟料的液固比可以为1.5~3:1ml/g,例如1.5:1ml/g、1.6:1ml/g、1.7:1ml/g、1.8:1ml/g、1.9:1ml/g、2:1ml/g、2.1:1ml/g、2.2:1ml/g、2.3:1ml/g、2.4:1ml/g、2.5:1ml/g、2.6:1ml/g、2.7:1ml/g、2.8:1ml/g、2.9:1ml/g或3:1ml/g,优选为1.5~2:1ml/g;所述含钠碳酸盐溶液中na

的浓度为35~50g/l,例如35g/l、36g/l、37g/l、38g/l、39g/l、40g/l、41g/l、42g/l、43g/l、44g/l、45g/l、46g/l、47g/l、48g/l、49g/l或50g/l,优选为40~45g/l。

80.在具体实施方式中,在步骤a中,所述浸出温度可以为70~100℃,例如可以为70℃、75℃、80℃、85℃、90℃、95℃或100℃,优选为85~95℃;所述浸出时间可以为100~120min,例如100min、105min、110min、115min或200min。

81.在本发明所述的方法中,步骤b中除硅利用的铝盐除硅是湿法冶金行业常规使用的成熟技术。

82.在具体实施方式中,在步骤c中,蒸发浓缩后,得到的所述浓缩液中钒的浓度为50~80g/l,例如可以为50g/l、55g/l、60g/l、65g/l、70g/l、75g/l或80g/l。在浓缩步骤中除了需要控制所述浓缩液中钒的浓度为50~80g/l,且所述浓缩液中无晶体析出。另外,在浓缩过程中产生的二氧化碳用步骤s22预先制备的脱氨溶液进行吸收。

83.在本发明步骤c蒸发浓缩过程中,除硅后液蒸发浓缩至原溶液体积的30~60%,一方面蒸发浓缩过程产生的冷凝水量满足残渣洗涤水用量,保持工艺水的平衡控制;另一方面浓缩液保持无钠盐结晶析出的溶液状态,利于后续沉钒和钠盐的循环利用。

84.在优选实施方式中,在步骤d中,所述铵盐为碳酸铵、碳酸氢铵或氨水中的至少一种。采用碳酸铵、碳酸氢铵或氨水中的至少一种作为沉钒试剂可以避免引入难处理的阴离子,实现工艺水的循环。在步骤d中同时加入乙二胺四乙酸二钠可以抑制钠盐在沉淀偏钒酸铵过程中同步结晶析出,利于钒产品质量控制和钠盐的循环使用。

85.在具体实施方式中,在步骤d中,所述铵盐的用量以向步骤c所得浓缩液中加入铵盐和乙二胺四乙酸二钠后得到的沉钒液中nh

4

/v的摩尔比为2.8~4为准,例如沉钒液中nh

4

/v的摩尔比为2.8、2.9、3、3.1、3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9或4。当步骤s3一级吸收得到的吸氨浓缩液作为铵盐返回步骤d中沉钒时,若吸氨浓缩液中的nh

4

不足,只需要添加少量铵盐使沉钒液中nh

4

/v的摩尔比为2.8~4即可。

86.在具体实施方式中,在步骤d中,向步骤c所得浓缩液中加入铵盐和乙二胺四乙酸二钠后得到的沉钒液中所述乙二胺四乙酸二钠的浓度为0~0.3g/l。例如可以为0g/l、0.01g/l、0.05g/l、0.1g/l、0.15g/l、0.2g/l、0.25g/l或0.3g/l。

87.在本发明所述方法中,在步骤e中,对所述沉钒上层液脱氨后,将所述脱氨溶液中nh

4

浓度控制在0.5g/l以下。

88.在本发明所述方法中,步骤s22制备的脱氨溶液中吸收二氧化碳后返回步骤a中作为浸出剂使用前,除了可以通过补加残渣洗水、碳酸氢钠使其满足浸出液固比、浸出剂钠浓度的控制要求,还需要通入二氧化碳将所述浸出剂的ph值调节至8.5~9.5,例如8.5、8.6、8.7、8.8、8.9、9、9.1、9.2、9.3、9.4或9.5。

89.在本发明中,为了解决含碳酸铵、碳酸氢铵的沉钒上层液直接循环浸出熟料产生大量气泡影响浸出过程稳定性、浸出设备效率低、氨损耗大等问题,将沉钒上层液脱氨后循环浸出熟料,同时对脱氨过程中产生的氨气、二氧化碳吸收后循环利用。对含氨气和二氧化碳的冷凝气体采取三级吸收,一级吸收液选择步骤c产生的浓缩液,吸收氨气后直接用于沉钒,减少二级吸收液用量和吸氨-解吸氨的操作频次;二级吸收液选择酸性的磷酸溶液和/或磷酸二氢铵溶液,将氨气充分吸收,当吸收液转化成磷酸氢二铵后,加热至70~170℃使氨解吸出来用于沉钒;三级吸收液选择沉钒上层液脱氨溶液,脱氨溶液为含有大量碳酸根的碱性溶液,吸收二氧化碳并补充碳酸氢钠、调节浸出剂体积和ph值后用于循环浸出熟料。通过上述过程实现钠、铵、碳酸根、工艺水的循环使用。

90.以下将通过实施例对本发明进行详细描述,但本发明的保护范围并不仅限于此。

91.实施例1

92.s1粉状熟料准备

93.取粒度小于0.125mm的钒渣(含v2o

5 15.32%、cao 2.63%、mgo 4.16%、mno 7.80%)3500g,配加cao 35g并混匀,在焙烧温度930℃、通空气的条件下焙烧200min,取出熟料;熟料冷却后粉磨至粒度小于0.125mm,测试v2o5含量为14.45%。

94.s2浓缩液、脱氨溶液准备

95.s21制备浓缩液

96.a、浸出:取-0.125mm熟料500g,加入到1000ml水中,同时加入160g碳酸氢钠,水浴加热至95℃搅拌浸出120min,固液分离、洗涤得到浸出液和浸出残渣,残渣中tv含量为0.43%,na含量为0.39%,钒转浸率95.04%。

97.b、除硅:向浸出液中加入0.5g铝酸钠,搅拌30min后静置12h,固液分离获得除硅后液。

98.c、蒸发浓缩:将除硅后液蒸发浓缩至570ml,得到浓缩液和蒸发冷凝水,所述蒸发冷凝水返回步骤s21中洗涤所述浸出残渣。

99.s22制备脱氨溶液

100.d、沉钒:依次进行步骤a、b、c,然后向浓缩液中加入碳酸铵115g、乙二胺四乙酸二钠0.15g在20~25℃沉钒反应4h,固液分离,得到沉钒上层液和偏钒酸铵。沉钒上层液中tv 7.80g/l,钒沉淀率为89.06%;偏钒酸铵在500℃氧化煅烧3h,获得五氧化二钒60.54g,v2o5含量99.78%,na含量0.04%。

101.e、脱氨:将沉钒上层液加热至95℃并鼓空气脱氨,得到脱氨溶液400ml。脱氨产生的气体在55~60℃温度下冷却得到含氨冷凝水150ml和冷凝气体。

102.f、吸收氨气:冷凝气体利用500ml浓度为40%磷酸二氢铵溶液吸收。

103.s3钒渣提钒及介质循环过程

104.第1轮操作:依次进行步骤a、b、c、d、e,然后对步骤e所得冷凝气体进行三级吸收,其中,

105.一级吸收:将所述冷凝气体通入步骤s21制备的浓缩液中吸收氨气,得到吸氨浓缩液和一级吸收气体,所述吸氨浓缩液作为铵盐返回下一轮步骤d中沉钒;

106.二级吸收:将所述一级吸收气体通入500ml浓度为40%的磷酸二氢铵溶液中充分吸收氨气,得到磷酸氢二铵溶液和二级吸收气体,然后对所述磷酸氢二铵溶液进行加热到97℃并将解吸出来的氨气用步骤e所得含氨冷凝水吸收后返回下一轮步骤d中进行沉钒,所述磷酸氢二铵溶液解吸氨气后返回所述二级吸收中吸收氨气;

107.三级吸收:将所述二级吸收气体通入步骤s22制备的脱氨溶液中吸收二氧化碳,并将得到的含钠碳酸盐溶液返回下一轮步骤a中作为浸出剂使用;

108.循环操作步骤s3进行第2~5操作。

109.实施例1第2~5轮操作工艺控制参数与第1轮相同,不同之处体现在:利用一级吸收浓缩液吸收氨气,对吸收氨气后的二级吸收液加热到97℃解吸氨气,利用三级吸收液脱氨溶液吸收二氧化碳;脱氨溶液返回浸出前,补加残渣洗水、碳酸氢钠使其满足浸出液固比、浸出剂钠浓度的控制要求,同时通二氧化碳调节浸出剂ph值,实现钠、铵、碳酸根、工艺

水介质循环使用,浸出、沉钒过程需要添加的钠盐、铵盐用量减少。

110.第1~5轮操作的试剂消耗和主要技术指标见表1。

111.表1

[0112][0113][0114]

从表1可以看出,第2~5轮试验钠、铵、碳酸根、工艺水介质循环后,碳酸氢钠、碳酸铵试剂消耗大幅降低,主要技术指标钒转浸率、残渣tv含量和na含量、上层液tv、钒产品v2o5含量和na含量波动范围小,稳定性好。

[0115]

实施例2

[0116]

s1粉状熟料准备

[0117]

取粒度小于0.125mm的钒渣(含v2o517.05%、cao 2.48%、mgo 2.19%、mno 10.34%)3500g,配加caco

3 200g并混匀,在焙烧温度900℃、通空气的条件下焙烧150min,取出熟料;熟料冷却后粉磨至粒度小于0.125mm,测试v2o5含量为15.62%。

[0118]

s2浓缩液、脱氨溶液准备

[0119]

s21制备浓缩液

[0120]

a、浸出:取-0.125mm熟料500g,加入到1250ml水中,同时加入200g碳酸氢钠,水浴加热至95℃搅拌浸出100min,固液分离、洗涤得到浸出液和浸出残渣,残渣中tv含量为0.56%,na含量为0.47%,钒转浸率94.19%。

[0121]

b、除硅:向浸出液中加入0.6g铝酸钠,搅拌30min后静置12h,固液分离获得除硅后液。

[0122]

c、蒸发浓缩:将除硅后液蒸发浓缩至770ml,得到浓缩液和蒸发冷凝水,所述蒸发冷凝水返回步骤s21中洗涤所述浸出残渣。

[0123]

s22制备脱氨溶液

[0124]

d、沉钒:依次进行步骤a、b、c,然后向浓缩液中加入碳酸铵115g、碳酸氢铵33g在20~25℃沉钒反应4h,固液分离,得到沉钒上层液和偏钒酸铵。沉钒上层液中tv 6.59g/l,钒沉淀率为87.62%;偏钒酸铵在500℃氧化煅烧3h,获得五氧化二钒72.46g,v2o5含量99.72%,na含量0.06%。

[0125]

e、脱氨:将沉钒上层液加热至90℃并鼓空气脱氨,得到脱氨溶液560ml。脱氨产生的气体在55~60℃温度下冷却得到含氨冷凝水190ml和冷凝气体。

[0126]

f、吸收氨气:冷凝气体利用500ml浓度为40%磷酸二氢铵吸收。

[0127]

s3钒渣提钒及介质循环过程

[0128]

第1轮操作:依次进行步骤a、b、c、d、e,然后对步骤e所得冷凝气体进行三级吸收,其中,

[0129]

一级吸收:将所述冷凝气体通入步骤s21制备的浓缩液中吸收氨气,得到吸氨浓缩液和一级吸收气体,所述吸氨浓缩液作为铵盐返回下一轮步骤d中沉钒;

[0130]

二级吸收:将所述一级吸收气体通入500ml浓度为40%的磷酸二氢铵溶液中充分吸收氨气,得到磷酸氢二铵溶液和二级吸收气体,然后对所述磷酸氢二铵溶液进行加热到120℃并将解吸出来的氨气用步骤e所得含氨冷凝水吸收后返回下一轮步骤d中进行沉钒,所述磷酸氢二铵溶液解吸氨气后返回所述二级吸收中吸收氨气;

[0131]

三级吸收:将所述二级吸收气体通入步骤s22制备的脱氨溶液中吸收二氧化碳,并将得到的含钠碳酸盐溶液返回下一轮步骤a中作为浸出剂使用;

[0132]

循环操作步骤s3进行第2~5操作。

[0133]

实施例2第2~5轮操作工艺控制参数与第1轮相同,不同之处体现在:利用一级吸收浓缩液吸收氨气,对吸收氨气后的二级吸收液加热到97℃解吸氨气,利用三级吸收液脱氨溶液吸收二氧化碳;脱氨溶液返回浸出前,补加残渣洗水、碳酸氢钠使其满足浸出液固比、浸出剂钠浓度的控制要求,同时通二氧化碳调节浸出剂ph值,实现钠、铵、碳酸根、工艺水介质循环使用,浸出、沉钒过程需要添加的钠盐、铵盐用量减少。

[0134]

第1~5轮操作的试剂消耗和主要技术指标见表2。

[0135]

表2

5.64g/l,钒沉淀率为92.06%;偏钒酸铵在500℃氧化煅烧3h,获得五氧化二钒63.90g,v2o5含量99.74%,na含量0.08%。

[0148]

e、脱氨:将沉钒上层液加热至85℃并鼓空气脱氨,得到脱氨溶液400ml。脱氨产生的气体在55~60℃温度下冷却得到含氨冷凝水130ml和冷凝气体。

[0149]

f、吸收氨气:和冷凝气体利用500ml浓度为40%磷酸二氢铵吸收。

[0150]

s3钒渣提钒及介质循环过程

[0151]

第1轮操作:依次进行步骤a、b、c、d、e,然后对步骤e所得冷凝气体进行三级吸收,其中,

[0152]

一级吸收:将所述冷凝气体通入步骤s21制备的浓缩液中吸收氨气,得到吸氨浓缩液和一级吸收气体,所述吸氨浓缩液作为铵盐返回下一轮步骤d中沉钒;

[0153]

二级吸收:将所述一级吸收气体通入500ml浓度为40%的磷酸二氢铵溶液中充分吸收氨气,得到磷酸氢二铵溶液和二级吸收气体,然后对所述磷酸氢二铵溶液进行加热到140℃并将解吸出来的氨气用步骤e所得含氨冷凝水吸收后返回下一轮步骤d中进行沉钒,所述磷酸氢二铵溶液解吸氨气后返回所述二级吸收中吸收氨气;

[0154]

三级吸收:将所述二级吸收气体通入步骤s22制备的脱氨溶液中吸收二氧化碳,并将得到的含钠碳酸盐溶液返回下一轮步骤a中作为浸出剂使用;

[0155]

循环操作步骤s3进行第2~5操作。

[0156]

实施例3第2~5轮操作工艺控制参数与第1轮相同,不同之处体现在:利用一级吸收浓缩液吸收氨气,对吸收氨气后的二级吸收液加热到97℃解吸氨气,利用三级吸收液脱氨溶液吸收二氧化碳;脱氨溶液返回浸出前,补加残渣洗水、碳酸氢钠使其满足浸出液固比、浸出剂钠浓度的控制要求,同时通二氧化碳调节浸出剂ph值,实现钠、铵、碳酸根、工艺水介质循环使用,浸出、沉钒过程需要添加的钠盐、铵盐用量减少。

[0157]

第1~5轮操作的试剂消耗和主要技术指标见表3。

[0158]

表3

[0159]

[0160][0161]

从表3可以看出,第2~5轮试验钠、铵、碳酸根、工艺水介质循环后,碳酸氢钠、碳酸铵试剂消耗大幅降低,主要技术指标钒转浸率、残渣tv含量和na含量、上层液tv、钒产品v2o5含量和na含量波动范围小,稳定性好。

[0162]

综上所述,采用本发明所述方法通过钒渣空白或低钙焙烧-碳酸化浸出方式提高钒转浸率,减少了水处理固废的产生;通过除硅后液蒸发浓缩、沉钒上层液脱氨后循环浸出熟料方式实现钠盐、工艺水循环利用和水平衡控制;通过浓缩液直接吸收氨气、磷酸和/或磷酸一铵吸收-解吸氨气后用于沉钒方式实现铵盐的循环利用;脱氨溶液吸收二氧化碳后用于浸出熟料方式实现碳酸根的循环利用,系统的工艺设计实现了钠、铵、碳酸根、工艺水介质循环利用,减少了试剂消耗,降低了工艺成本。本发明方法不会产生钒铬还原滤饼和固废硫酸钠,实现了钒渣低成本清洁生产氧化钒,解决了传统钒渣钠化焙烧-水浸提钒存在的工艺成本高,固废尾渣、钒铬还原滤饼、硫酸钠难利用的问题。

[0163]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。